沙陀水电站升船机上下闸首工作门门叶制作关键技术

李 友 明, 黄 猛

(中国水利水电第七工程局有限公司,四川 成都 610081)

沙陀水电站升船机上下闸首工作门门叶制作关键技术

李 友 明, 黄 猛

(中国水利水电第七工程局有限公司,四川 成都 610081)

贵州沙陀水电站500t升船机上下闸首工作门为U形大门带卧倒小门的平板门,是升船机上下游的挡水设备,过船时船箱通过其与上下游水域对接。介绍了上下闸首门的结构特点与采取的主要工艺技术措施,可为同类构件制作提供借鉴。

升船机;闸首;拼焊;预拼装;实验;沙陀水电站

1 概 述

贵州沙陀水电站500t级升船机上下闸首工作门为U形大门带卧倒小门的平板门结构形式。门叶尺寸大,外形尺寸为3 420mm(厚)×19 600mm(宽)×18 100mm(长)。门叶分6节,其第1至3节节间为连接板高强螺栓连接形式,第3节至第6节节间为焊接形式。

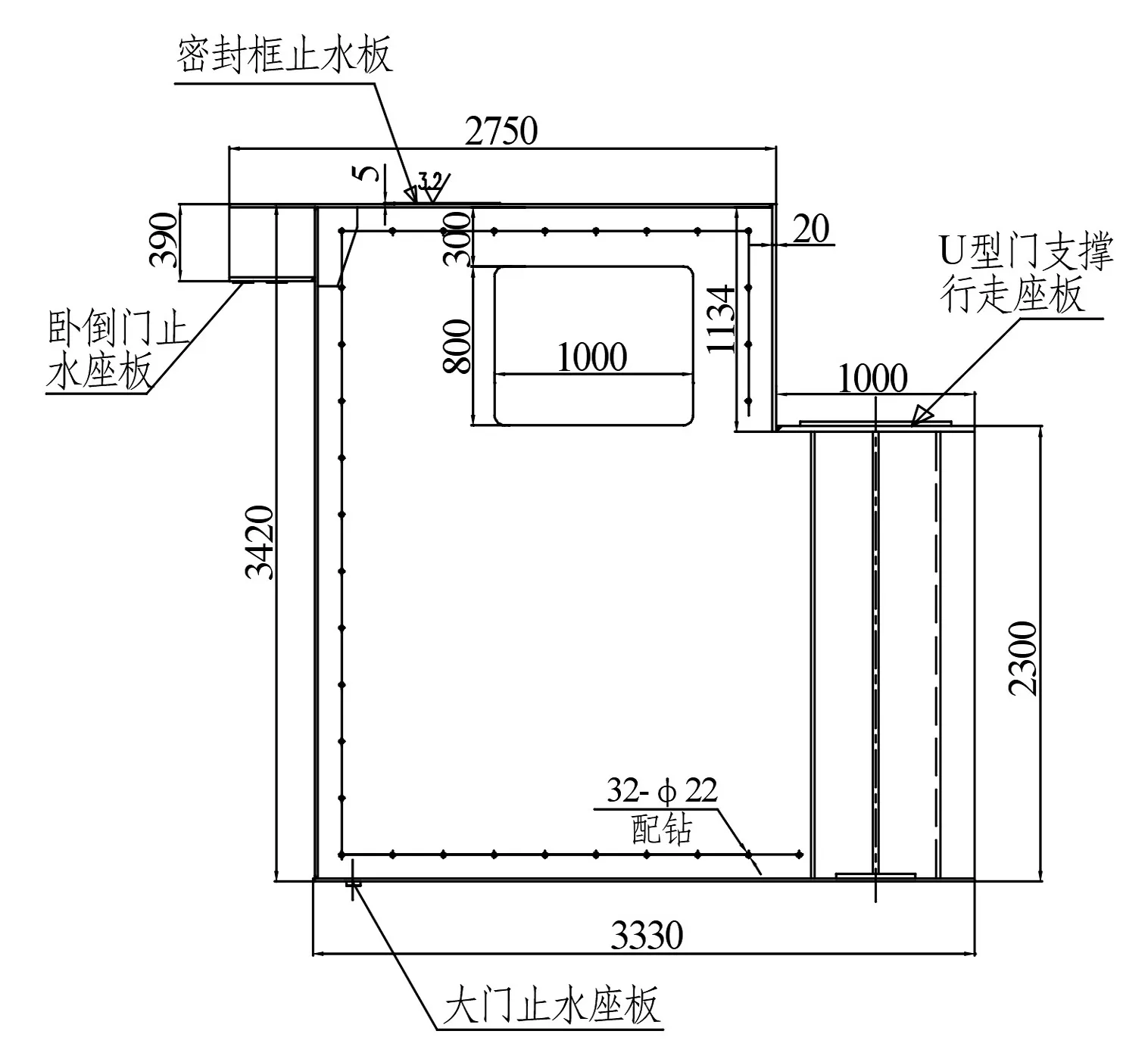

门叶所用主要材料为Q345B+1Cr18Ni9Ti,重量大,总重量约为320t,最重一节门叶为62.3t。双面板结构,边梁处焊缝布置多且隔板与隔板之间的距离较大(达3.1m),隔板间连接筋较少,门叶整体钢性不是很好,在第1,2,3节门叶面板上需贴焊大面积的1Cr18Ni9Ti材质密封框止水板,从而导致焊接变形控制难度大,对过程控制要求高,闸首工作门结构见图1。

图1 闸首工作门主视图

2 闸门特点与难点分析

闸门制作按照 《水电水利工程钢闸门制造、安装及验收规范》(DL/T5018-2004)及思林水电站升船机技术要求执行

2.1 主要技术指标

(1)U型门两边梁中心距偏差为±5mm。U型门第1,2,3节节间板结合面平面度≤0.5mm。

(2)U型门所有支承行走滚轮应在同一平面内,平面度误差不大于1mm。

(3)U形门门叶侧止水座面平面度≤2mm。密封框止水座面平面度≤3mm。

(4)U型大门两锁定轴中心距闸门中心线的距离偏差≤1mm。

(5)U形门与卧倒门在同一断面上,主滑块工作面与止水工作面的距离允许偏差为±1.5mm。

(6)U型门门叶吊耳孔纵、横向中心线的距离允许偏差为±2mm,轴孔同轴度偏 差 不 大 于

0.5mm,其倾斜度应不大于1/1 000。

(7)U型门两启闭点及两支铰的中心距偏差不大于2mm。卧倒门安装后支绞轴应同轴,同轴度偏差不大于0.5mm。

(8)卧倒门所有主滑块以止水座面为基准进行调整,工作面应在同一平面内,其平面度允许公差≤1mm。

2.2 制作难点分析

(1)U形门叶1,2,3节节间的连接主要靠连接板螺栓连接,连接板面 积 较 大,达 到3.3m×

3.4m且其背后无加强筋,而图纸要求连接板连接面的平面度≤0.5mm,既要保证间隙要求,又要保证连接板螺栓孔不错位,故难度极大。

(2)由于门叶结构尺寸大,结构形式又不对称,边梁位置焊缝集中且全部为全熔透焊缝,正常拼装后会形成一个密闭的箱体,在钢性较差的情况下,对焊接控制要求较高。

(3) 第1,2,3节面板需大面积贴焊不锈钢材质为1Cr18Ni9Ti的密封框止水板,尺寸为14 820mm(长)×8 750mm(宽)×5mm(高),密封框止水板的粗糙度为3.2,经加工后达到该要求。如何保证不锈钢板能顺利地加工成为制作成功的关键。

(4)U形门叶中各座板面的平面度要求较高。为保证平面度要求,减小构件节间错位,最大程度地减小制作工期,划线拼焊方式的选择至关重要。

(5 )卧倒门结构同样存在钢性差的特点且面板只有10mm厚,焊接变形大,对焊接收缩量的预留值与焊接变形控制提出了高要求。

3 采取的制作工艺措施

上下闸首门厂内制造需经备料、部件组拼、机加工、厂内整体预拼装与卧倒门动作实验等阶段,制造工序多,过程长。制作前,须进行总体技术工艺方案规划,分解与明确各阶段控制重点与工艺措施,确保最终交货满足合同技术条款和规范要求。通过仔细分析与研究,制定出合理的工艺方案并在生产制造过程中实行全过程质量控制。

3.1 下料阶段控制

焊接收缩量预留值的多少是保证构件拼焊后尺寸的关键,在下料阶段就应严格控制。门叶结构中的关键零件之一为主梁腹板。根据U形门门体结构特点,主梁腹板长度为18 600mm,经经验与计算核定,对于主梁腹板的下料尺寸按+0.6‰下料,长度方向焊接收缩量为10mm,同时严格控制下料零件的长宽与对角线尺寸误差≤2mm。

卧倒小门的面板厚度为10mm。根据经验,10mm的钢板焊接收缩较多,同时,卧倒门中边梁处的焊缝较多,主梁间距与隔板间距较大,门叶整体刚性不是很好,故焊接变形大。零件下料时应考虑二次焊接收缩量,即焊接收缩量与修校收缩量。在考虑焊接收缩量的预留值时,不能再按常规1‰预留,经综合考虑,按2‰的余量进行预留。考虑到卧倒门中主梁腹板长度为125 80mm,故在下料时按+24mm焊接收缩量下料。

3.2 拼焊控制

3.2.1U形门门体拼装顺序及尺寸控制

为控制构件质量,应尽可能地将各个工序分解,小拼焊成单个构件后再组拼在一起。传统的主梁、边梁小拼只拼焊成丁字梁或工字梁以使其能过校直机修校,考虑到边梁上的筋板较多,特别是第3节门叶的边梁还布置有大门锁定吊耳板且焊缝要求为全熔透焊缝,焊接量大、造成焊接收缩较多,如果在中拼时再进行焊接,容易造成上下节边梁节间、板间隙超标,变形不易控制,故在边梁小拼焊时将筋板、吊耳板等预先参与拼焊,从而有效地预防了中拼的焊接变形。

U形门叶组拼时以上游面板为底平面,采取6节门叶整体放样拼焊,严格控制放样矩形的对角线≤2mm,同时,在拼装下游面板时需检测门体的厚度,保证门体下游面板的平面度≤2mm。

3.2.2U形门门体第1,2,3节节间控制

针对高要求的第1,2,3节节间板间隙并防止节间高强螺栓孔错位的要求,采用配焊+扩孔方法予以解决。具体为各节间板预开制单V45°/2mm钝边坡口,坡口朝向门叶两侧,即坡口面背靠背结合,可使节间焊缝焊完之后保持平整,不会干涉节间的组合,同时达到拆解前多焊接的目的,防止了拆解后过多的焊接影响构件质量。第1,2节门叶拼焊时不拆解,整体翻身焊接,以达到减小变形的目的。焊接时,先焊接第3节门叶节间连接板,第2节与第3节配焊的节间连接板暂不焊接,待第一次组拼划线时配焊。在门叶预拼装时对节间间隙进行检查,除中间软边局部间隙达到1.5mm外(中间软边可用工装卡子卡严),其余贴合面的间隙均在0.5mm之内。

对于节间高强螺栓连接孔,图纸标注为φ21孔,采取将两件节间连接板预先点焊在一起、然后预钻孔的方式,预钻孔径为17mm。在门叶厂内预拼装,各节门叶调整合格后再扩孔至φ21,该工艺措施的实施保证了节间板连接螺栓孔不错位。U型门节间连接板型式见图2。

3.2.3U形门门叶焊接控制

门叶拼装后形成一个密闭的箱体,造成第3节与第4节门叶焊接时的焊接烟尘无法排除,为此,对第1,2节门叶加固完成后将其移开再进行剩余门叶的焊接。

图2 U型门第1,2,3节门叶节间连接板示意图

焊接要求:挑选具有一、二类焊接资质的焊工,安排偶数对称焊接,从中间往两端分段退焊,实行多层多道焊接。由于门叶厚度达到3.4m,因此,所有立焊分3段,先中段,再下段,最后上段施焊。焊前加固,对隔板实施立焊,单面焊完且仰焊加固后方可翻身进行余下焊缝的焊接。第6节门叶主梁为箱梁,主梁前翼板预先钻有塞焊孔,为保证主梁前翼板与门叶面板贴严,先焊接主梁前翼与面板的塞焊孔,再进行其余焊缝的焊接。

在门叶焊接中充分利用CO2气保焊能量密度高的特点,采用CO2气保焊进行焊接。立焊电流为150~200A,电压为21~23V,平焊焊接电流为210~250A,电压为25~27V。

实践证明:在焊接过程中采取以上工艺措施减小焊接变形是非常有效的,同时,在焊接过程中随时监控构件的变形情况,发现异常情况及时进行处理,避免了焊接后的尺寸误差超出控制要求的范围。

3.2.4U形门门叶止水与滑块等座板的拼焊

U型门中水封、支撑行走、反向滑块、密封框止水等座板的平面度与粗糙度通过加工的方式达到要求。虽然在单节门叶拼焊时采取了严格的控制措施,但每节门叶的变形与收缩亦不能完全一致,因此,必须提供一个统一的基准并按此加工,方能保证门叶节间的错位与所有座板加工后均在规范要求的范围内。因此,要求将所有的门叶组合在一起画加工线。但止水、滑块等座板何时拼装却关系到能否顺利地画出加工线。因加工面较多并综合考虑质量与工期要求,最终采取了在单节门叶修校好之后暂时不拼焊水封、密封框止水板等座板,待门叶第一次整体组拼时画线拼焊的方式。各座板之间的关系见图3。

U型门中6节门叶第一次组拼时预先搭好了工装,工装高度要求为1.2m以上操作者方能正常操作。工装搭设时,应预先考虑到门叶加工完后厂内交验的状态为水封座板朝上,故工装宽度尺寸以不干涉侧轮的试拼为宜。水封座板、反向滑块体积小、重量轻,仰着即能拼装,而密封框止水板体积大、重量重,其只能正面拼装,故第一次组拼状态与交付验收的状态恰恰相反,为密封框止水板朝上,水封座板朝下的状态。对于U型门中与卧倒门连接的止水座板先不拼装,待检测记录好对应处的面板直线度、其余座板焊接完、画完加工线之后再翻身单独拼焊。因第3节门叶有大面积的不锈钢密封框止水板,因此,在焊接完座板后需单独复测。以上措施有效地保证了构件的各项尺寸要求,加快了制作进度。

图3 闸首工作门俯视图

3.2.5U形门密封框止水板加工前的控制措施

U型门中第1,2,3节面板上需大面积贴焊不锈钢材质为1Cr18Ni9Ti的密封框止水板,面积约为41m2,工艺板厚度为10mm,设计理论厚度为5mm。如此大面积的不锈钢、板厚又较薄的情况下加工时极易出现以下问题:加工后的平面度超差或钢板被加工穿。为能正常进行加工,采取了以下控制措施:

(1) 严格控制密封框止水板下面板的平面度在3mm范围内,同时面板不允许下挠;

(2) 针对构件刚性较差的情况,拼装密封框止水板前,在相对应的面板适当位置增加工字钢支撑以增加构件的刚性;

(3) 考虑到上下闸首门的实际情况,适当增加塞焊孔的数量,由传统的250mm间距钻一个塞焊孔减小到125mm间距,防止加工时出现倒吸现象;

(4) 加工时采用水冷措施,以降低加工过程中密封框止水板的热变形。

经过采取以上四项措施,保证了加工过程的顺利进行,构件达到了图纸尺寸及精度要求。

3.3 卧倒门的拼焊控制

卧倒门拼装时同样采取整体放样拼焊,同时针对门叶钢性差的情况分别对节间与底水封座板处采取工字钢加固的措施。在严格控制焊接变形的同时预留了一侧的边梁腹板先不焊接,在门叶其余焊缝焊接完成后,再检测门叶尺寸及变形情况,经过修校、调整合格后再决定是否焊接另一侧边梁焊缝。经过采取以上措施,保证了门叶的各项尺寸在技术要求范围内。

4 闸门厂内预拼装

为确保上下闸首门结构与设备组装后能够满足设计与运行要求,上下闸首门需在厂内进行结构预拼装和设备组装,以检查各部件的形状、位置、性能是否满足设计要求,各部件的连接是否正确、可靠并进行相应的检验与实验。

上下闸首门厂内预拼装同样在先前第一次组拼的工装上进行,状态为水封座板朝上,密封框止水板朝下。预拼装的主要程序与步骤如下:

(1) 从第6节门叶开始,依次摆好U型门叶,待检测各项数据符合技术要求后配钻水封压板孔后试配支撑行走主轮、侧轮等装置。

(2) 组装大门锁定装置,保证铰链转动灵活,无卡阻现象。

(3) 组装卧倒门液压油缸,对卧倒门进行动作实验。实验过程中,要求油缸伸缩平稳,小门两侧油缸伸出距离需达到同步要求。

(4)进行闸门翻转实验,现场检测达到了设计要求。卧倒门翻转情况见图4。

图4 卧倒门翻转示意图

5 结 语

沙陀水电站升船机上下闸首门的成功制作,标志着中国水电七局公司制造能力的提升,为同类构件的制作积累了经验。

[1] DL/T5018-2004, 水电水利工程钢闸门制造、安装及验收规范[S].

[2] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

(责任编辑:李燕辉)

2016-10-28

TV7;TV547;TV

B

1001-2184(2016)06-0045-04

李友明(1983-),男,四川德阳人,助理工程师,学士,从事水利水电工程机械生产技术与管理工作;

黄 猛(1972-),男,四川广汉人,金结分厂副厂长,高级技师 ,从事金结分厂生产技术与管理工作.