油菜籽真空干燥工艺优化

黎斌,彭桂兰,罗传伟,邱光应,杨玲

(西南大学 工程技术学院,重庆,400715)

油菜籽真空干燥工艺优化

黎斌,彭桂兰*,罗传伟,邱光应,杨玲

(西南大学 工程技术学院,重庆,400715)

为了提高油菜籽的干燥速率,降低其单位能耗,采用真空干燥技术对油菜籽干燥工艺进行考察。采用三元二次回归旋转组合设计方法对油菜籽工艺参数进行优化试验,选取真空度(X1),物料厚度(X2),温度(X3)作为试验因子分别考察其对干燥速率(Y1)、能耗(Y2)的影响并建立回归模型。结果表明:因子对干燥速率的影响排序为:温度(X3)>真空度(X1)>物料厚度(X2);对单位能耗的影响主次为,真空度(X1)>温度(X3)>物料厚度(X2);真空度和物料厚度的交互作用对油菜籽干燥速率的影响极其显著,当物料厚度在0.92~1.23 cm,真空度在-0.07~0.045 MPa时油菜籽干燥速率最高。通过软件优化得到最佳工艺参数组合为:X1=-0.066 MPa,X2=1.5 cm,X3=36.0 ℃,此时干燥速率为0.423 g/min,单位能耗为85.197 kJ/kg,与单目标优化所得最优值接近,模型可靠。

油菜籽;干燥;真空;干燥速率;能耗;响应面

油菜(rapeseed)是全球范围内四大油料作物(大豆、油菜、向日葵、花生)之一,在世界油料作物中占有重要地位[1]。我国油菜种植分为冬油菜和春油菜两大产区[2]。由于新收油菜籽含水率大约15%~30%,并具有亲水性质,容易吸潮导致发热、酸败和霉变的特性[3],造成油菜籽的损失浪费,因此在收货时节很有必要对新收油菜籽进行干燥处理,通过人工干燥作业使油菜籽含水率达到安全储藏水平,保证其品质稳定以及延长其安全储藏时间。

国外一些学者应用真空干燥技术对香蕉、苹果等果蔬干制品进行研究[4-6],SYARIEF[7]、SADOWSKA[8]等用真空干燥方法对油菜籽进行薄层干燥特性研究,并建立该试验品种的薄层干燥数学模型。油菜籽油脂含量大约38%~45%[9],不合理的工艺处理易使油菜籽在干燥过程中造成油分损失、品质下降。GAWRYSIAK-WITULSKA等[10]、THAKOR[11]等对油菜籽的主要评价指标包括含水率、发芽率、色泽等进行了深入研究。国内对油菜籽干燥工艺的研究也逐渐增多[12-14]。

本文选取甘蓝型油菜籽,采用三元二次回归旋转组合设计进行试验,对真空干燥过程中不同水平的真空度、物料厚度、温度对甘蓝型油菜籽干燥速率、能耗的影响进行研究。采用线性加权法将多目标非线性优化转化为单目标非线性优化进行综合优化计算,以期得到干燥速率快、能耗低的最优工艺参数。

1材料与方法

1.1 试验材料

油菜籽:甘蓝型油菜籽(高芥酸D2品系),取自重庆市油菜工程中心,收于2015年5月。人工去除大杂、小杂和轻杂,及破裂、发芽、生霉、颜色青绿和颗粒较小的油菜籽籽粒,获得色泽均匀、颗粒饱满的油菜籽实验材料。

1.2 仪器与设备

DZF型真空干燥箱(-0.09~-0.1 MPa),北京科伟永兴仪器有限公司;KW-2型旋片式真空泵(抽气速率4.5CFM),北京科伟永兴仪器有限公司;JA5002电子天平(测量精度为10 mg),上海精天电子仪器有限公司;2101A型控电王,慈溪市源创电器。

1.3 油菜籽真空干燥工艺流程及操作要点

1.3.1 工艺流程

油菜籽→风选(去除轻杂、重杂)→筛选(去除大杂、小杂)→磁选(去除铁杂)→并肩泥的清选→干燥→贮藏

1.3.2 操作要点

(1)原料选取:所取油菜籽为色泽均匀、籽粒饱满、色泽青绿、无破损的油菜籽籽粒。

(2)清理筛选:人工去除杂物、铁屑等。

(3)干燥温度:温度过高会导致籽料内部油脂溢出,干燥最高温度≤70 ℃[15]。

(4)贮藏:油菜籽温度≤环境温度+5 ℃。

1.4 试验设计

前期试验选取真空度(X1)、物料厚度(X2)、仓内 温度(X3)分别进行单因素试验。试验结果表明,温度和真空度对干燥速率和能耗具有显著影响,物料厚度对干燥速率以及能耗的影响较小。本试验采用三元二次回归旋转组合设计原理对真空度X1、物料厚度X2、温度X3三个因子对油菜籽干燥速率Y1和单位能耗Y2的影响进行研究,得到工艺优化参数。各个因素的水平设置及编码如下表1。

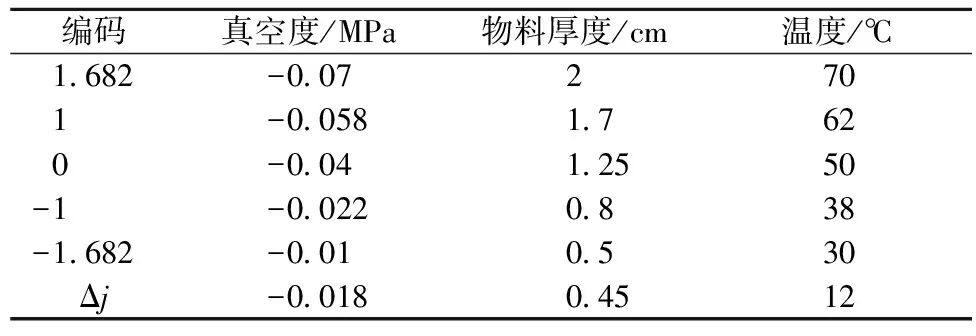

表1 三元二次回归旋转组合设计因素水平编码表

1.5 试验方法

1.5.1 初始含水率的测定

根据《油料水分及挥发物含量测定》(GB/T 14489.1—2008)规定的方法测量油菜籽的含水率[16]。初始含水率按公式(1)计算:

(1)

式中:W为湿基含水率,%w.b.;m0为平底盒质量,g;m1为油菜籽样品初始质量(含平底盒),g;m2为油菜籽样品干燥后质量(含平底盒),g。重复测量3次取其平均值,计算测得油菜籽样品湿基含水率为8%。将油菜籽样品混合均匀,将其人工增湿至湿基含水率18%[17]。将处理后的样品装入自封袋在4 ℃电子恒温箱中每隔2 h进行1次人工晃动以保证水分均匀,放置48 h待用。

1.5.2 干燥速率的计算

干燥速率是指干燥质量与油菜籽干燥至安全含水率(≤8%)时所用时间的比值,能够反映出不同干燥条件下油菜籽的干燥速率,是衡量经济性和工艺性的一项重要指标,干燥速率按公式(2)计算:

(2)

式中:DR为干燥速率,%d.b/min;Δm为样品干燥至安全储藏含水率时减少的质量,g;ΔT为样品干燥至安全储藏含水率所需时间,min。

1.5.3 单位能耗的计算

单位能耗是指每千克油菜籽干燥至安全含水率时所耗电能,将真空干燥箱以及真空泵分别与2101A型控电王串联,每组实验完毕后读出能耗。单位能耗按公式(3)计算:

(3)

式中:UN为单位能耗,kJ/kg;N为该组试验所耗电能,kJ;m为该组样品质量,kg。

1.5.4 综合指标

参照加权评分法[18],赋予2个指标一定的权重指数将干燥速率Y1、单位能耗Y2两个独立指标进行结合,将双目标非线性优化转化为单目标线性优化,进而进行综合优化计算得到综合优化工艺优化参数组合。优化方程如下:

S=η1Y1+η2Y2

(4)

式中:S为综合评价函数,η1和η2非别为与之对应的干燥速率(Y1)、单位能耗(Y1)的加权系数,η1+η2=1。考虑到单目标函数各自量纲差异,采用线性功效系数法将各自的目标函数转换为无量纲函数再进行综合优化。

1.6 数据统计分析

采用SPSS 20.0对数据进行回归处理,采用Design-Expert 8.0.6对数据进行响应面分析。

2 结果与分析

2.1 试验结果

按照表1试验设计进行试验,采用三元二次回归旋转组合设计,试验结果如表2。

表2 试验设计及结果

2.2 油菜籽干燥速率与单位能耗的单目标优化分析

2.2.1 干燥速率优化结果分析

参照表1的试验设计对表2中的试验结果利用SPSS 20.0进行线性拟合,建立干燥速率Y1关于真空度(X1)、物料厚度(X2)、温度(X3)三个因素的二次多项式回归模型如下:

(5)

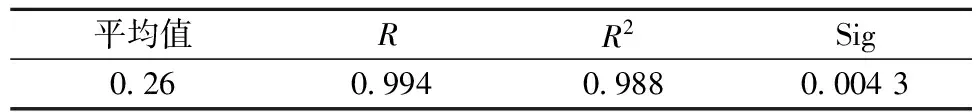

对回归方程进行显著性检验和可信度分析得结果如表3。

表3 回归方程可信度分析

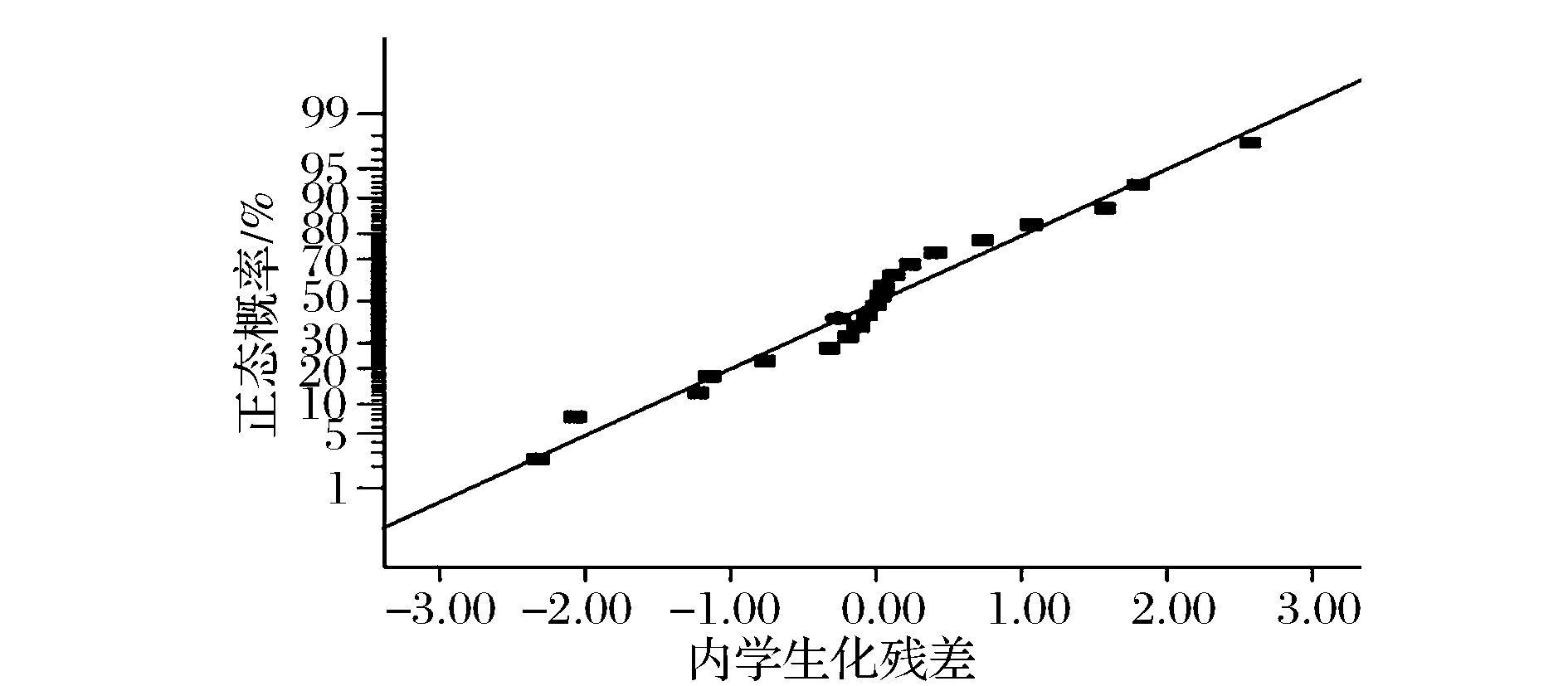

由表3可得:回归方程显著性P值远小于0.01且R2=0.986,可见回归方程拟合程度很好。对回归模型进行残差正态检验,结果近似服从正态分布,进一步验证了模型的可靠性(图1)。

图1 干燥速率残差正态分布图Fig.1 The normal plot of residuals for drying rate

通过SPSS 20.0对表2中试验数据进行处理,结果如表4。

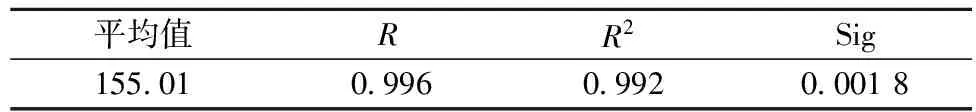

由表4可知,影响油菜籽干燥速率的主次因素依次为:温度(X3)>真空度(X1)>物料厚度(X2)。其中温度对油菜籽干燥速率的影响极其显著(P<0.000 1),温度的增加,油菜籽颗粒表面游离水分汽化,以气液两态的形式穿过水分-空气界面向四周扩散[19]。温度过高(>75 ℃),会造成油脂的溢出,导致品质下降[20];真空度对其干燥速率的影响显著(0.01 图2 真空度和物料厚度对油菜籽干燥速率的影响Fig.2 Effects of vacuum degree and material thickness on drying rate of rapeseed 系数值回归系数F值标准误差自由度P值显著性常数项-0131622002100043∗∗X1-115686120013100329∗X206406656E⁃4001310979X3-3183E⁃3407700131<00001∗∗X1×X224541310017100279∗X1×X300642064001710443X2×X3-4977E⁃3239001710153X21-432851180013103036X22-011832800131000102∗∗X234873E⁃50290013106045 注:*.差异显著(0.01 2.2.2 单位能耗单目标优化结果分析 根据表1中的试验设计和表2的试验结果,利用SPSS 20.0进行线性拟合,得出单位能耗Y2关于真空度X1、物料厚度X2、温度X3三个因素的二次多项式回归模型如下式: (6) 对回归方程进行可信度分析和显著性检验,结果如表5和表6。 表5 回归方程可信度分析 由表5可知,关于能耗Y2的回归数学模型R2=0.992且显著性P<0.01,可见模型拟合程度很高,且可信度极高。对方程进行残差检验,结果表明该模型残差分布近似服从正态分布,模型可靠(图3)。 图3 单位能耗残差正态分布图Fig.3 The normal plot of residuals for unit energy consumption 系数值回归系数F值标准误差自由度P值显著性常数项4303157791066100018∗∗X143665393738707100001∗∗X268734093710103585X3-104262017710100012∗∗X1×X245128101692410048∗X1×X358950019924100032∗∗X2×X3-0920029924106026X2135281824276688101277X22-79420053698108225X23014589698100137∗ 注:*.差异显著(0.01 由表6可知,各因素对油菜籽干燥单位能耗的影响强度次序为:真空度(X1)>温度(X3)>物料厚度(X2)。真空度对油菜籽真空干燥的单位能耗影响极显著(P<0.01),真空度越大,干燥速率越大,单位能耗越低;温度对单位能耗的影响极其显著(P<0.01),在真空度和物料厚度一定的情况下,温度越高,单位能耗越高;温度的二次叠加效应对油菜籽干燥单位能耗的影响显著(0.01 图4 真空度与温度对油菜籽单位能耗的影响Fig.4 Effect of vacuum degree and temperature on Unit energy consumption 图5 真空度与物料厚度对油菜籽单位能耗的影响Fig.5 Effect of vacuum degree and material thickness on Unit energy consumption 2.2.3 单目标优化处理 通过Design-Expert 8.0.6软件对表2试验结果进行单目标优化处理,结果见表7。 表7 单目标函数优化结果 从表7可以看出,当真空度为-0.069 2 MPa、物料厚度取1.59 cm、仓内温度取30.19 ℃时,油菜籽干燥速率Y1取得最大值为0.487 g/min,高于表2中最优值;油菜籽真空干燥单位能耗最优工艺参数组合为:真空度-0.058 6 MPa、物料厚度1.47 cm、温度38.27 ℃,此时油菜籽干燥单位能耗Y2为89.196 kW/kg,在此条件下所获得最低单位能耗值低于表2中最低值,但不利于干燥速率Y1。 2.3 多目标工艺参数综合优化及分析 为了获得油菜籽干燥工艺的优化参数组合,对双目标函数进行线性加权分配。考虑到两指标的量纲差异,对单目标模型进行消除量纲处理,将两目标函数转化成无量纲函数,再进行综合优化。令: S=η1Y1+η2Y2 (7) 式中:S是综合评价函数,η1是油菜籽干燥速率Y1的加权比重取η1=0.6。η2是油菜籽干燥单位能耗Y2的加权比重,取η2=0.4。其中η1+η2=1。 采用Design-Expert 8.0.6软件对双目标函数进行综合优化处理,得到优化方程如下: (8) 通过Design-Expert 8.0.6软件分析得到油菜籽优化干燥工艺参数组合为:X1=-0.066 2 MPa, X2=1.521 cm,X3=36.25 ℃。对组合参数进行适当修正得到最终优化组合参数组合为:X1=-0.066 MPa,X2=1.5 cm,X3=36 ℃。此时干燥速率为0.423 g/min,单位能耗为85.197 kJ/kg,与单目标优化所得最优值接近,具有实际应用参考价值。 (1)本试验选取干燥温度、物料厚度、真空度作为考察因素,采用三元二次旋转回归组合设计方法对油菜籽的干燥速率、单位能耗进行考察。试验结果表明,温度对油菜籽干燥速率影响最显著,真空度次之,物料厚度对其无影响。付浩华[23]等人在对油菜籽薄层真空干燥研究中得出真空度越大,干燥速率越小的结论,验证了本试验结果;真空度对油菜籽的单位能耗影响极其显著(P<0.01),温度对其影响显著(0.01 (2)通过综合评价法对干燥速率和单位能耗进行消除量纲处理,得到最佳工艺参数组合为:真空度-0.066 MPa,物料厚度1.5 cm,温度36 ℃;此时干燥速率为0.423 g/min,单位能耗为85.197 kJ/kg,接近各自最佳值,模型可信度较高。 [1] 王汉中.我国油菜产业发展的历史回顾与展望[J].中国油料作物学报,2010,32(2):300-302. [2] 张芳,程勇,谷铁城,等.我国油菜种业发展现状及对策建议[J].中国农业科技导报,2011,13(4):15-22. [3] 廖庆喜,舒彩霞.微波干燥油菜籽机理分析研究[J].粮油加工与食品机械,1999(4):15-16. [4] FIGIEL A. Drying kinetics and quality of vacuum-microwave dehydrated garlic cloves and slices[J].Journal of Food Engineering .2009,94(1):98-104. [5] GIRI S K,PRASAD S.Optimization of microwave-vacuum drying of button mushroom using response-surface methodology[J].Drying Technology,2007,25(5):901-911. [6] FERNANDO W J N, LOW H C, AHMAD A L.Dependence of the effective diffusion coefficient of moisture with thickness and temperature in convective drying of sliced materials: A study on slices of banana,cassava and pumpkin[J]. Journal of Food Engineering,2011,102(4):310-316. [7] CHEN C, JAYAS D S. Dynamic equilibrium moisture content for grain drying[J].Canadian Agricultureal Engineering.1998. 40(4):299-303. [8] SADOWSKA J. Drying conditions and processability of dried rapeseed[J]. Journal of Science of Food and Agriculture. 1996.72(2):257-262. [9] 李诗龙.油菜籽的物理特性浅析[J].中国油脂,2005,30(2)-0017-04. [10] GAWRYSIAK-WITULSKA, SIGER M A, NOGALA-KALUCKA M. Degradation of Tocopherols During Near-ambient Rapeseed Drying. Journal of Food Lipids[J]. 2009.16(14):524-539. [11] THAKOR N J, SOKHANSANJ S. Mass and dimensional changes of single canola kernels during drying[J].Journal of Food Engineering. 1999.40(3):153-160. [12] 丁超,屠康,杨国峰,等.响应面法优化油菜籽热风薄层干燥工艺[C].中国农业工程学会2011年学术年会论文集:2011. [13] 杨玲.甘蓝型油菜籽热风干燥传热传质特性及模型研究[D].重庆:西南大学,2014:45-56. [14] 李诗龙.中国油脂.油菜籽的物理特性浅析[J].中国油脂,2005,30(2):17-20. [15] 刘婷婷,袁建.油菜籽储藏期间色泽变化与品质指标相关性分析[J].粮食储藏, 2013,32(2). [16] GB/T 14489.1—2008.油料 水分及挥发物含量测定[S]. [17] KOURIS D M, MAROULIS Z B. Transport properties in the drying of solids[M].In handbook of in 2dustrial drying edited by a S Mujumdar. New York:Marcel Dekker Inc,1995.113-160. [18] 田维娜,明建,曾凯芳.采用响应曲面法研究热处理对鲜切荸荠色泽的影响[J].食品科学,2009,30(8):291-296. [19] ARUN S M. Handbok of Industrial Drying(3rdedition)[M].New York:CRS Press,2006. [20] 谢奇珍,刘进.我国油菜籽干燥技术的现状及发展趋势[J]. 中国油脂, 2005,30(5):18-21. [21] PATIL B G, WARD G T. Heated air drying of rapeseed[J]. Agricultural Mechanisation in Aisa,1989, 21(4):89-95. [22] 李诗龙.中国油脂.油菜籽的物理特性浅析[J].中国油脂,2005,30(2):7-12. [23] 付浩华,包李林.油菜籽自薄层真空干燥技术的研究[J]. 粮油食品科技.2011,19(3):11-16. Optimization of rapeseed vacuum drying technology parameter by response surface methodology LI Bin, PENG Gui-lan*, LUO Chuan-wei, QIU Guang-yin, YANG Ling (College of Engineering and Technology,southwest university,Chongqing 400715,China) The vacuum drying technology was adopted to improve the drying rate and decrease the energy consumption for rapeseed drying technology. The experiment was designed by three factors quadratic design of rotary combination. Taking vacuum degree (X1), material thickness (X2) and temperature (X3) as testing factors and drying rate (Y1), unit energy consumption (Y2) as target parameters, the study investigated those three factors on the two target parameters. The results showed the order of three factors on rapeseed drying rate were: temperature, vacuum and temperature. The effects of three factors on unit energy consumption in an order of temperature,vacuum degree and material thickness;The effects of three factors on unit energy consumption was in an order of vacuum degree, temperature and material thickness. The interaction of vacuum degree and temperature had a great influence on drying rate, the optimum value was obtained at thickness from 0.92 cm to 1.23 cm and vacuum from -0.07 MPa to -0.045 MPa. The optimal parameters of vacuum drying condition is: vacuum -0.066 MPa, material thickness 1.5 cm and temperature 36 ℃. The drying rate optimum value was 0.423 g/min, the unit energy consumption was 85.197 kJ/kg. These values were close to the perspective optimal value. rapeseed; drying; drying rate; energy consumption; response surface 10.13995/j.cnki.11-1802/ts.20161219 硕士研究生(彭桂兰教授为通讯作者,E-mail:pgl602@163.com)。 国家自然科学基金项目(31301575) 2016-04-12,改回日期:2016-05-17

3 结论