带孔平板的疲劳寿命分析

华纯武(重庆交通大学土木工程学院,重庆 400074)

带孔平板的疲劳寿命分析

华纯武

(重庆交通大学土木工程学院,重庆 400074)

针对带孔构件局部出现裂纹或者断裂现象,文章结合有限元理论及疲劳分析理论,采用Ansys的后处理模块的疲劳分析方法和基于软件Ncode Design-Life的疲劳分析流程,建立带孔平板的有限元模型并对带孔平板进行有限元分析和疲劳寿命分析。首先,计算带孔平板在拉、压应力分别作用下的有限元分析结果,通过Ansys的后处理模块的疲劳分析得出其疲劳累计损伤系数;然后将有限元分析的结果导入Ncode Design-Life的工作目录下,并定义带孔板件的材料参数和时间载荷序列数据;最后选用S-N疲劳设计疲劳分析方法,利用疲劳分析软件Ncode Design-Life对该带孔平板进行疲劳寿命分析,得出该带孔平板的疲劳结果云图和各节点的疲劳寿命,并从相关云图中确定出带孔平板容易破坏的位置和其寿命。

Ansys;带孔平板;S-N;疲劳寿命;Ncode Design-Life

近些年来对建筑桥梁、汽车、舰船、航空航天结构重要部位的疲劳性能的要求越来越高,而这些重要结构的疲劳寿命主要取决于其关键结构细节,如孔、圆角及表面粗糙度等。孔口附近往往是构件最薄弱的区域,孔的疲劳破坏是损伤最普遍的形式之一, 约占总失效的 50 %~90 %[1]。因此,孔的疲劳寿命将直接影响结构的使用寿命和可靠性。本文采用了Ansys后处理模块的疲劳分析方法和基于疲劳分析软件Ncode Design-Life 的S-N 疲劳设计分析方法,对其进行了有限元静态分析和疲劳寿命分析,确定了该带孔平板容易发生疲劳破坏的位置和其疲劳寿命。

1 Ansys疲劳分析流程[2]

Ansys疲劳分析分为以下几个步骤进行:(1)常规的有限元分析,包括建模、网格划分、施加约束、求解等,同时考虑对载荷谱中的各种荷载分别进行求解。(2)在后处理中,定义关键的位置(储存疲劳应力的节点)、事件(在特定的应力循环中,不同时刻的一系列的应力状态)、载荷(事件的一部分,是其中的一个应力状态)及材料的疲劳性能曲线的数据点。(3)给出各个事件的循环次数,存储应力。(4)进行疲劳计算,得出所定义节点的各个事件疲劳损伤系数,然后进行叠加得出总的疲劳损伤系数。

2 带孔平板的Ansys疲劳分析

2.1 建立带孔平板的有限元模型

该带孔平板的边长为150 mm,厚度为2 mm,在中心处有一半径为6 mm的孔。材料的弹性模量为2.1×105MPa,泊松比为0.3。该带孔平板采用PLANE42平面单元,其有限元模型如图1所示。

2.2 进行有限元静力分析

对该平板的左侧及左下角的节点施加位移约束,对该平板分为两个时间步施加拉应力和压应力进行静力求解。经过有限元计算后得出该带孔平板的静态分析结果,输出应力分布见图2。

图1 带孔平板的有限元模型

图2 带孔平板的应力分布

本文选用第四强度理论校核该带孔平板的静强度[3],即:

(1)

式中:σ为主方向的主应力;σ1、σ2、σ3分别为3个方向的主应力;[σ]为材料的许用应力。

由有限元分析结果应力云图可知,圆孔处边缘的应力最大为280.483 MPa。

2.3 在Ansys后处理中进行疲劳分析

定义一个位置(节点41)、一个事件、两个载荷,定义材料的S-N数值、存储节点41的应力,定义施加外荷载的次数为50 000次,进行疲劳分析计算,得到疲劳分析的结果如图3所示。

图3 Ansys疲劳分析的结果

从疲劳分析结果可以看出,该带孔平板的允许寿命为586 500次,使用50 000次,累计损伤系数为0.085 26。

3 基于Ncode Design-Life的疲劳寿命分析

3.1 Ncode Design-Life分析流程

Ncode Design-Life可以读取Ansys、Abaqus、Nastran等软件的有限元计算结果。Ncode Design-Life分为很多的模块,包括FE模型输入、载荷输入、S-N求解器、有限元结果显示、结果输出等模块。将上文实例的Ansys求解之后得到的结果文件(.rst文件)放在Ncode Design-Life的工作目录下,在Ncode Design-Life软件中搭建S-N疲劳分析流程如图4所示。

图4 该平板的疲劳分析界面

3.2 定义载荷谱

载荷谱决定了疲劳分析的结果,疲劳分析中的载荷谱分为时间序列载、时间步载荷、恒定幅值载荷、温度载荷、振动载荷等,所需的载荷谱一般通过实验来实测获取。由于上文实例中进行的是时间步的静力分析,故定义载荷谱为时间步载荷。

3.3 定义材料疲劳特性参数

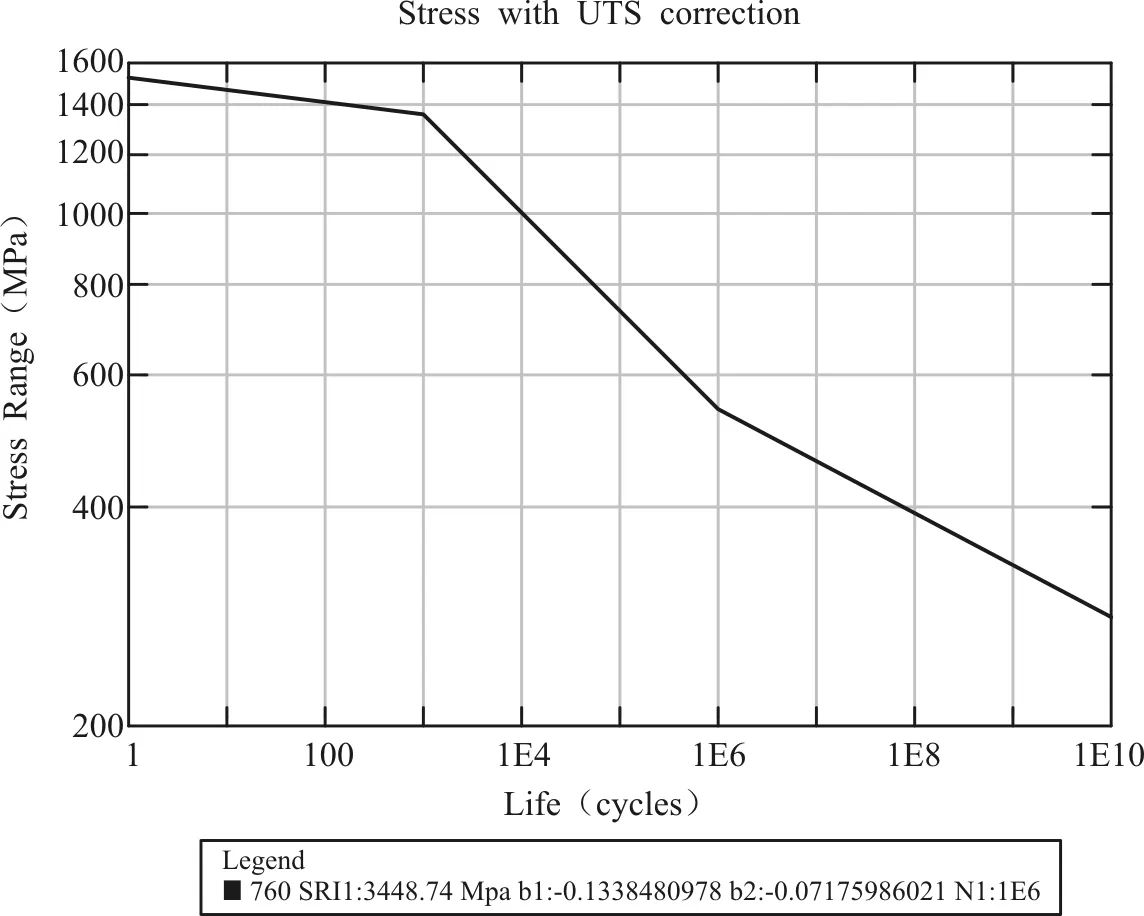

材料的疲劳特性对其疲劳寿命的影响起到关键性作用。在Ncode Design-life 材料库自定义该平板的材料特性参数,弹性模量为 210 000 MPa,泊松比为 0.3,抗拉极限强度为760 MPa,获得该带孔平板的S-N曲线如图5所示。由于受材料表面粗糙度及应力集中的影响,需要对材料的S-N曲线进行修正,本文采用Goodman法进行平均应力修正。

图5 该平板材料的S-N曲线

3.4 疲劳破坏类型和疲劳设计方法的选择

疲劳寿命指的是疲劳失效时所经受的应力或应变的循环次数。通常把疲劳破坏类型分为高周疲劳和低周疲劳[4]。高周疲劳应力较高,应变较低,一般采用应力S-N曲线(只需测试相对简单的 S-N 曲线)。而低周疲劳应变较高,应力较低,一般采用应变E-N曲线(需测试相对复杂的E-N 曲线)。该带孔板件属于高周疲劳类型。通过雨流计数法对应力循环历程进行统计,用 S-N 法进行疲劳寿命分析主要基于疲劳累积损伤理论(Miner准则),疲劳累积损伤理论是假定疲劳损伤和破坏是不断累积的,最终达到破坏极限值,导致疲劳破坏。故本文采用S-N法进行疲劳寿命分析。

3.5 疲劳寿命分析

将各个参数设定好对图4所示的分析流程运行分析,得到疲劳分析结果云图(图6、图7)及寿命结果列表(表1)。

图6 该带孔平板疲劳寿命云图

图7 该带孔平板疲劳损伤云图

表1 该带孔平板的部分节点疲劳寿命

由带孔板件的疲劳寿命云图和疲劳损伤云图可知,板件损伤严重的区域是在圆孔的边缘,红色区域的疲劳寿命远未达到安全要求,此处属于寿命较短位置,该带孔平板的许用疲劳寿命为572 800次。查看表1的疲劳寿命列表结果,发现出现疲劳损伤的节点大部分都集中在板件的缺口边缘位置,与疲劳寿命云图显示的结果一致。

4 结束语

本文采用Ansys的后处理模块的疲劳分析方法和基于软件Ncode Design-Life的疲劳分析流程,对同一带孔板件进行了疲劳寿命分析和研究,得出了带孔板件的疲劳损伤累计次数和疲劳使用寿命。

Ansys后处理模块的疲劳分析方法,需要先定义关键节点作为疲劳分析的位置点并储存其应力,然后定义材料的S-N数据点,S-N曲线一般通过试验得到,比较费时费力,难度比较大,可通过公式进行模拟,疲劳分析存在一定的误差; Ncode Design-Life软件无缝读取Ansys分析的结果,通过设置相应的材料参数及载荷谱,选择相应的疲劳分析方法就可以得到危险点的节点位置和相应的疲劳寿命。Ncode Design-Life软件基于Ansys求解的结果,与Ansys共享材料数据库,提供专业的疲劳分析,可以避免因过于保守的设计而增加生产的成本,在一定程度上也可避免因设计缺陷引起的疲劳破坏,为结构的疲劳寿命分析提供了一定的理论指导。

[1] 陈锦东, 黎向锋, 左敦稳, 等.基于MSC.Fatigue的带孔板疲劳寿命仿真[J].机械制造与自动化,2009(1):91-93.

[2] 曾攀,雷丽萍,方刚.基于ANSYS平台有限元分析手册——结构的建模与分析[M].北京:机械工业出版社,2010.

[3] 刘鸿文.简明材料力学[M].北京:高等教育出版社,2008.

[4] 姚卫星.结构疲劳寿命分析[M].北京:国防教育出版社,2003.

华纯武(1990~),男,硕士,结构工程专业。

TU311.41

A

[定稿日期]2016-04-30