观音岩水电站尾水平台梁板现浇混凝土支撑钢桁架设计

罗 冉,何 倩,林小莉,吴先灿

(中国水利水电第七工程局有限公司观音岩项目部,四川 攀枝花,617012)

观音岩水电站尾水平台梁板现浇混凝土支撑钢桁架设计

罗 冉,何 倩,林小莉,吴先灿

(中国水利水电第七工程局有限公司观音岩项目部,四川 攀枝花,617012)

观音岩水电站厂房1#~5#机尾水平台采用现浇施工,与其下部尾水扩散段混凝土面高程高差达50余m,如采用常规搭设脚手架的施工方案,将搭设大量脚手架,对施工工期、施工成本都极为不利。为此,通过对混凝土结构特性的分析,提出采用现浇混凝土下部安装钢结构桁架的方式进行支撑施工,将节约大量工期、成本,并确保施工安全,特别对尾水平台的赶工起到关键作用。

尾水平台 梁板结构 现浇混凝土 钢桁架设计 观音岩水电站

1 工程概况

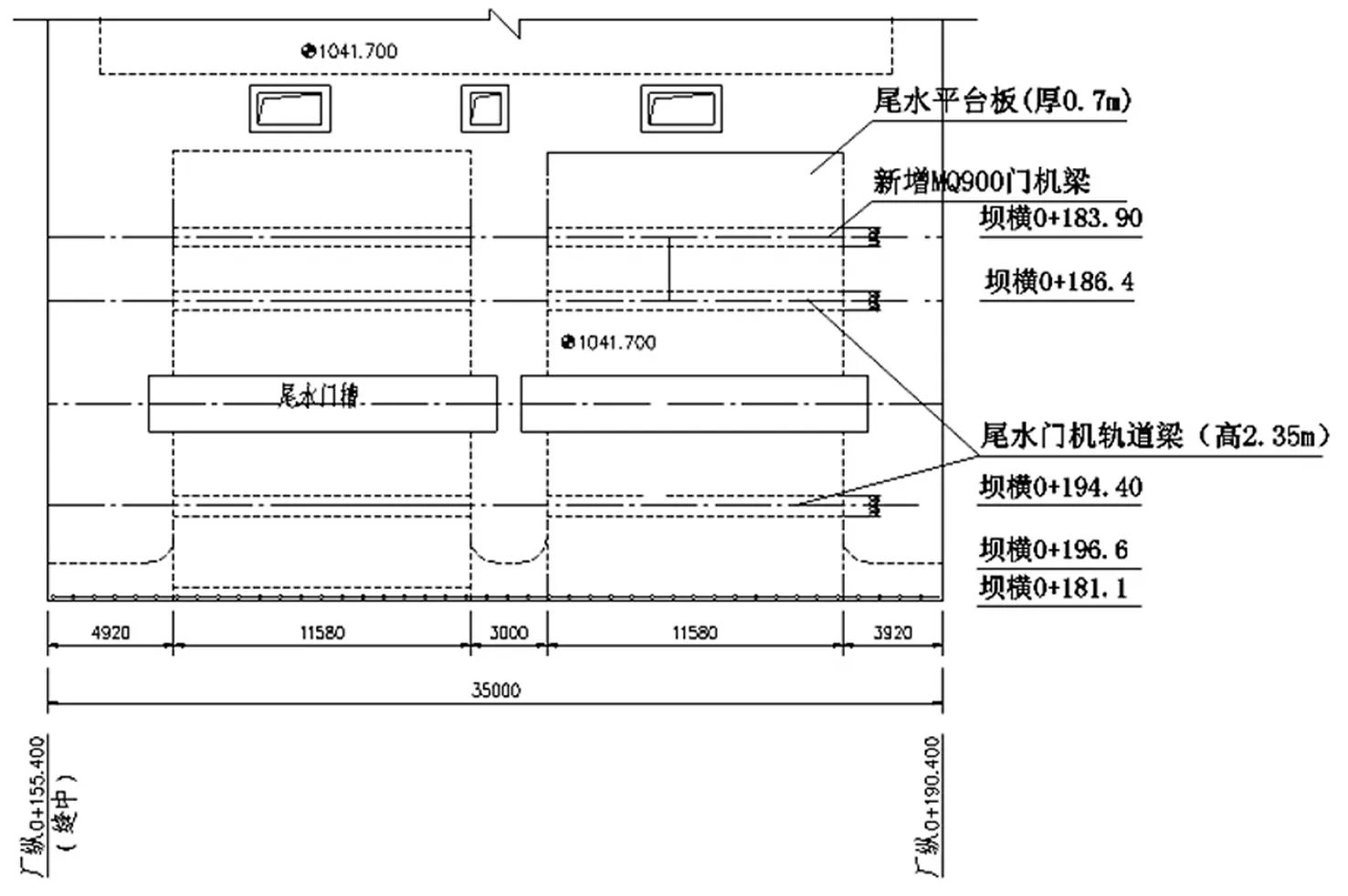

观音岩水电站尾水平台(坝横0+165.5m~0+198.1m,厂纵0+155.4m~0+190.4m)顶高程为1041.7m,布置有两道尾水门机轨道梁,高2.35m宽1m,分别位于坝横0+186.4m和坝横0+194.4m,并新增一道MQ900门机梁,坝横0+183.9m,其余板厚0.7m,1#~3#机尾水平台跨度为11.58m,4#、5#尾水平台跨度为10.9m。靠下游布有尾水墩牛腿,底部高程为1039.2m,高2.5m,在1039.2m~1040.7m高程部位,有1∶1的倒坡。单机组平面布置如图1所示。

图1 1#~3#机尾水平台布置

2 桁架总体规划

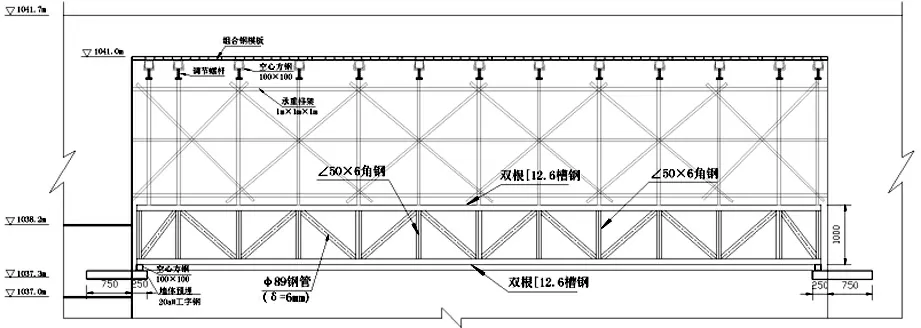

根据较大跨度11.58m,在2.35m梁高及0.7m板厚两种工况下,设计加工两种钢结构桁架进行支撑。通过在下部混凝土内预埋工字钢支撑桁架,再在桁架上布置少量脚手架配调节螺杆进行顶板支撑,以便于桁架、模板等材料后期的拆除工作。下游侧挑出混凝土外的牛腿,采用工字钢三角支撑。

根据荷载区别,门机梁桁架设计为1m×1.5m(宽×高),板桁架设计为1m×1m(宽×高),为便于安装和拆除,两侧各预留9cm富裕度,长度设为11.4m(4#、5#机为10.7m)。

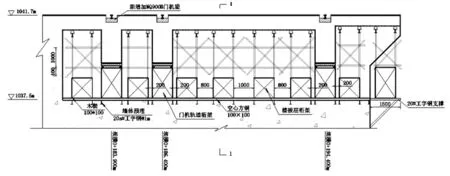

由于门机梁底部高程为1039.35m,桁架设计高度为1.5m,扣除水平贯通找平用的方钢、调节木楔、模板,工字钢支撑顶部高程为1037.5m。布置如图2、图3所示(主要以板桁架布置为例进行介绍)。

图2 尾水平台侧剖面

图3 尾水平台0.7m板支撑剖面

该现浇混凝土支撑钢桁架通过结构计算,桁架中横杆、竖杆、斜杆均满足抗弯、抗压(拉)及抗剪稳定要求,预埋工字钢满足抗弯稳定及挠度规范要求。

3 桁架结构设计及加工

3.1 大横杆

桁架大横杆采用双槽钢(12.6#)内加钢板(δ=1.6cm)焊接的形式,两侧槽钢连接点须错头焊接,在节点位置槽钢之间增设钢板,在设有斜拉钢管部位,钢板尺寸为40cm×30cm(长×宽),外露20cm与角钢和钢管焊接;在只有角钢焊接点处,钢板尺寸为:20cm×20cm(长×宽),外露10cm与角钢焊接。

3.2 斜杆

斜杆与外露钢板焊接,焊接时先将斜杆钢管对称开缝,将钢板卡入缝内,钢管缝隙与钢板相接部分做焊缝焊接,注意开缝长度须与卡入钢板长度一致。

3.3 竖杆

竖杆采用角钢∠50mm×6mm,焊接于钢板左右,以保证结构稳定。

3.4 连接杆

每个桁架由左右两侧单面结构通过∠50mm×6mm角钢与左右两侧的槽钢内侧焊接,焊接点为结点位置,并增加对角点的焊接,连接成柱形结构。

3.5 对角加固焊接

对于6道梁桁架(1.5m×1m),每道利用∠50mm×6mm角钢焊接三排进行对角加固。

3.6 焊接加工要求

所有焊接处的焊缝一律要求连续满焊,焊缝高度保证1cm;根据各杆的受力大小,单根杆件在每个节点处的焊缝总长度需达到以下要求的长度(每个节点4道焊缝长度之和,单位cm)。

图4 桁架焊接加工示意

图5 0.7m板桁架结构设计

表1 各部位材料

4 结语

现场尾水平台已按设计方案施工完成,施工过程中完全保证了施工进度、质量、安全等各个环节,并较大地节约了施工成本,对现场起到明显的赶工作用。钢结构支撑桁架在水式结构中的灵活运用,可以解决类似板梁混凝土现浇支撑的问题,为高落差、大跨度的梁板现浇混凝土施工提供了一种较好的施工方法。

〔1〕龙驭球,包世华.结构力学[M].北京:高等教育出版社,1991.3.

〔2〕戴国欣.钢结构.武汉:武汉理工大学出版社,2008.

〔3〕郭耀杰.钢结构稳定设计.武汉:武汉大学出版社,2003.

罗 冉(1987-),男,四川大学本科,助理工程师。

TV314:TU391.3

B

2095-1809(2016)03-0013-02