大岗山水电站泄洪洞抗冲耐磨混凝土温控技术浅析

米从锐

(中国水利水电第七工程局有限公司,成都,610081)

大岗山水电站泄洪洞抗冲耐磨混凝土温控技术浅析

米从锐

(中国水利水电第七工程局有限公司,成都,610081)

大岗山水电站泄洪洞工程,在洞身抗冲耐磨混凝土施工过程中,通过优选配合比,采取高标准温控要求,严格的温控和养护措施等综合温控手段,确保了抗冲耐磨混凝土的质量要求。

大岗山水电站 泄洪洞工程 抗冲耐磨混凝土 温控技术

1 工程概况

大岗山水电站泄洪洞工程布置在大渡河右岸,主要包括进水口、洞身段、出口段及下游河道防护工程。其中,洞身段为无压隧洞段,采用一坡到底的形式,洞长1077.50m,纵坡为i=0.1039,断面形式为圆拱直墙型,净空断面尺寸为(14.00m~16.00m)×(18.00m~20.00m)(宽×高)。洞身段为高速水流流道,最大总泄流量为3352m3/s,边墙和底板混凝土主要为硅粉(抗冲耐磨)混凝土,衬砌厚度为1.0m~1.5m,标号C9050W6F100。

泄洪洞洞身作用于底板的各种荷载多,对混凝土质量提出了较高要求。本工程边墙和底板采用全断面抗冲耐磨(硅粉)混凝土衬砌方式,由于硅粉混凝土水灰比较小、胶凝材料较多,为了防止产生温度裂缝,必须采取严格的温控措施。同时,为了防止硅粉混凝土早期裂缝的产生,影响混凝土的耐磨性能,因此本工程通过了优选配合比、采取高标准温控要求和严格的温控措施、合适的养护措施等综合温控手段,满足了泄洪洞抗冲耐磨混凝土的质量要求。

2 温控要求

2.1 最高温度控制

混凝土最高温度控制应满足表1的要求。

表1 混凝土允许最高温度

注:降温速率控制:降温阶段最大日降温速率≤1.0℃/d。底板温控目标,为通水冷却阶段累计降幅应不大于4.0℃;通水停止后,在采取表面保温保湿措施的条件下,混凝土通过自然降温至26℃。

2.2 浇筑温度

泄洪洞混凝土由大坝低线混凝土系统拌和楼供应,根据大坝标招标文件的要求,该系统应具备每小时生产60m311℃混凝土的能力。混凝土允许浇筑温度见表2所示。

表2 混凝土允许浇筑温度

注:当11~2月份自然浇筑温度高于18℃时,应对混凝土采取相应冷却降温措施。

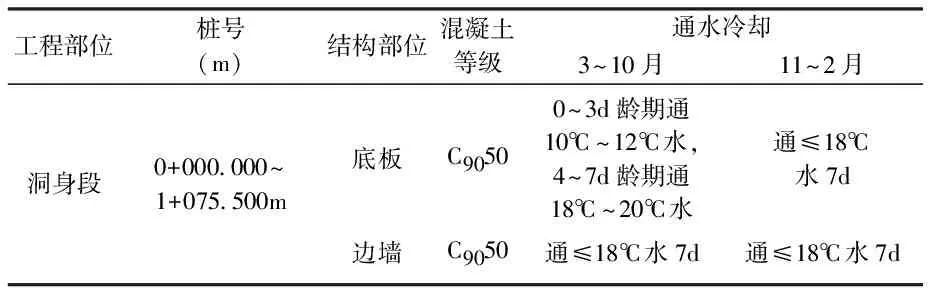

2.3 通水冷却

2.3.1 边墙衬砌混凝土宜布置一层冷却水管,垂直间距1.0m;底板混凝土中宜布置两层冷却水管,间距0.75m×0.50m(水平×垂直)。通水温度及通水时间等应满足表3要求,同时应控制降温阶段最大日降温速率≤1.0℃/d。

表3 通水冷却要求

注:a.当河水温度满足通水温度要求时,可采用通河水冷却;b.底板混凝土3~10月通10℃~12℃水的龄期,可根据实测温度资料适当,调整至最高温度出现后0.5d,之后改通18℃~20℃水。

2.3.2 冷却水管采用HDPE塑料管,内径28.00mm,壁厚2.00mm,外径32.00mm。水管长度300m以内,冷却水流量宜为25L/min~30L/min;泄洪洞底板部位在3~10月期间4d~7d龄期,通冷却水流量宜控制为不大于20L/min,实际通水流量可根据降温速率适当调整。

3 温控施工

3.1 混凝土配合比选择

3.1.1 混凝土强度技术指标

大岗山水电站泄洪洞抗冲耐磨混凝土,设计强度等级为C9050,主要技术要求列于表4。

表4 泄洪洞抗冲耐磨混凝土的主要技术要求

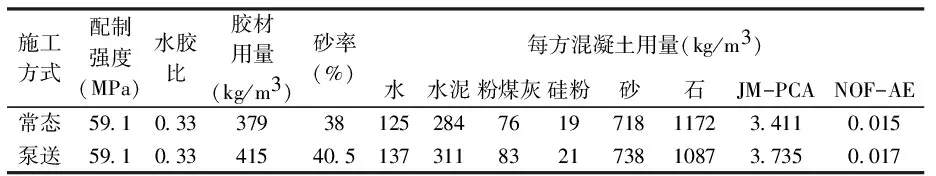

3.1.2 混凝土配合比设计

泄洪洞硅粉混凝土施工配合比试验,委托成勘院科研所进行。所用的原材料为嘉华P.MH42.5中热水泥、元亨Ⅰ级粉煤灰、成都东蓝星硅粉、江苏博特的JM-PCA聚羧酸减水剂、山东华伟银凯NOF-AE引气剂、大岗山工地人工砂石骨料。由成勘院科研所提出,经业主、设计、监理、施工联合评审,最终配合比见表5。

表5 二级配C9050粉煤灰硅粉混凝土施工配合比

施工方式配制强度(MPa)水胶比胶材用量(kg/m3)砂率(%)每方混凝土用量(kg/m3)水水泥粉煤灰硅粉砂石JM-PCANOF-AE常态591033379381252847619718117234110015泵送5910334154051373118321738108737350017

3.1.3 混凝土绝热温升

根据提出的粉煤灰硅粉混凝土施工配合比,现场取样后在室内进行混凝土的绝热温升试验。试验结果见表6。

表6 二级配粉煤灰硅粉混凝土绝热温升试验结果

序号施工方式水胶比胶材用量(kg/m3)公式系数T0(℃)a相关系数1常态033379418227809622泵送03341545622330976

注:绝热温升试验公式:T(t)=T0t/(α+r)(双曲线公式)。其中,T为绝热温升值(℃),T0为最终温升值(℃),t为龄期(d),a为试验参数。

由表6混凝土性能试验结果可以看出,由于混凝土胶材用量较高,二级配泵送混凝土的绝热温升值较高,达到45.6℃。

3.2 实施方案

3.2.1 供水方案

在大渡河边布置泵站抽水至进水口边坡1135m高程蓄水池。主供水管路采用1趟DN108钢管,从高位水池经1#施工支洞铺设至洞身段进口右侧,并延伸到洞身出口。在主水管上每隔30m,布置活动软管水包供仓面冷却用水。

在洞身段底板混凝土浇筑时,原供水系统不满足温控要求,随即进行供水管路改造。从进水口高位水池单独增加布设1趟DN80管路,供边墙通水冷却和养护。原布设的DN108管路在1#施工支洞外增设制冷机组2套,通过制冷机组制冷后的冷却水专供底板混凝土施工。同时对进水口高位水池和洞外管路进行遮阳保温,具体为:水池上方采用搭设遮阳棚,水池周围及洞外管路采用保温隔热材料包裹。

3.2.2 管路及监测仪器安装

混凝土内部整个冷却水管系统呈“S”字形布置。边墙冷却水管布置1趟单层管路,绑扎在靠岩壁侧钢筋上,进出口位于边墙底部施工缝处。底板冷却水管布置2趟管路(双进双出),安装前按每50cm一层采用φ12mm钢筋制作架立筋(架立筋与冷却水管路布置位置一致),架立筋施工完成后冷却水管路延架立筋绑扎。管路进出口位于底板面层横向施工缝侧,冷却水管绑扎点按每1m布置,弯头位置加密。冷却水出水通过洞内系统排污管道排至洞外。

混凝土温度监测,采用每个浇筑段中心位置至少埋设1支电阻式温度计。每支仪器电缆进行编号,仪器电缆距施工缝距离≥150mm。埋设后做好明显标识,并安排专人看护。为加强硅粉混凝土施工过程温度监测,将洞身段混凝土运行期间的光纤测温提前投入使用。该光纤全部靠近洞身段岩壁,共布置3条。其中,1条布置于洞身段底板中心线位置;另外2条布置于左、右边墙,距底板结构面2m位置。施工过程中,光纤温度数据采集频率为3~7d/次,测温数据采集点间距为1m,数据采集后与埋设的电阻式温度计共同对混凝土温控工作进行指导。

3.2.3 通水及测温管理

为确保混凝土的温控效果,项目部成立了专门的混凝土温控监测领导小组,从混凝土的出机到浇筑完成,以及通水冷却、养护等全过程环节进行监测,检查和督促现场温控实施、落实情况,负责温控资料、报表的整编和总结。

开仓前,对通水管路试通水,检查管路是否通畅和有无漏水现象。混凝土开始浇筑后进行通水,将冷却水管覆盖后达到最高温度前进行大流量通水。通水流量单趟不低于4m3/h,通水水温边墙≤18℃、底板11℃~13℃。水流方向每天改变一次。混凝土开始降温后立即停止通水。

混凝土温度监测在混凝土开仓后进行,混凝土龄期0~3d每2h测温1次,4~7d每4h测温1次,8~28d每12h测温1次。

3.2.4 混凝土养护

混凝土养护在混凝土浇筑完12h~18h内进行,连续养护时间不少于28d。边墙采用流水养护。在拆模后采用φ20mm镀锌管,每隔3cm~5cm钻一直径1mm左右小孔,进行花管流水养护。底板采用保温保湿养护,主要在混凝土表面敷设土工布一层,并在上游端头部位布置流水养护钢花管一趟,然后再敷设一层聚乙烯薄膜覆盖钢花管和土工布,最后敷设一层3cm保温被对表面全覆盖。养护时控制钢花管水流量,让土工布处于湿润饱水状态。低温季节及风季在洞口设置挡风门,减少冷空气流动。

3.2.5 通水管路封堵

通水结束后采用P.O42.5级硅酸盐水泥浆对冷却管路回填灌浆,再切冷却管路的外露部分,并处理至满足混凝土外观要求。

4 温控过程常见问题及处理

4.1 混凝土温升过快

洞身段硅粉混凝土进入夏季施工后,通过测温检测,混凝土温升阶段升温较快,在1天半左右就达到最高温度,且容易出现超出设计最高温度。通过现场检查分析,主要原因为甲供混凝土生产过程中骨料预冷效果差,主要采取加强协调,在混凝土开仓前3h提前联系生产单位进行骨料预冷,开仓前对骨料预冷效果进行检查,满足要求后方可生产。

4.2 降温速率超标

洞身段边墙、底板在最高温度监测过程中,均出现过降温速率超标。通过对通水及测温数据全面总结,主要原因为设计通水及养护与实际要求不相符。通过与设计协商后,主要采取在混凝土测温时发现降温就立即停止通水。边墙根据施工季节调整养护方式,夏季减少养护水流量,冬季采用间歇通水保持表面湿润。底板侧采用保温保湿养护,同时根据降温速率确定保湿水量。

4.3 主供水管路供水量不足

由于主供水采用在大渡河抽水,在大渡河进入汛期后水位变化频繁,导致抽水设备经常出现故障而不能保障正常供水。针对此问题,主要采取增加水源和提高抽水泵站设备完好率的方式解决。增加水源,主要采取将高位水池附近新修库区改建公路发现的地下渗水作为补充,同时增加抽水泵站设备,在不同水位均安设抽水设施,确保水位变化时都能抽取大渡河水。

4.4 浇筑过程管路损坏

浇筑过程中发现管路损坏仓面冒水,主要原因为施工中对冷却水管保护不力,主要采取对作业人员加强教育,确保浇筑、振捣过程不损坏通水管路。同时在发现管路损坏时,及时暂停浇筑,对冷却水管处理完成后方可再行浇筑。

4.5 底板冷却水外露管头处理

在泄洪洞施工完成经过一个汛期的使用后,发现底板冷却水管封堵表面处理出现剥离现象。主要原因为底板浇筑过程中管路未集中引出,导致封堵表面处理部位较多,同时底板部位受水流冲刷严重,表面处理不能满足要求。应对剥离部位重新修补,修补深度至表面以下2cm且采用环氧砂浆进行。如遇类似工程时,因考虑冷却水管路集中引至表面或延长通水管路在底板施工缝处进行封堵。

5 温控实施效果

5.1 温控检测成果

通过对温控各阶段数据检测分析,洞身段边墙、底板温控效果达到优良水平。具体详见表7、表8、表9。

表7 混凝土入仓、浇筑温度汇总

表8 混凝土通水冷却检测汇总

表9 泄洪洞临时温度计观测最高温度成果

5.2 裂缝情况

通过对洞身段边墙底板施工完成后的裂缝检查,底板、边墙各发现30条左右的裂缝,类比同类国内工程,其裂缝产生较少。

6 结语

大岗山水电站泄洪洞工程洞身边墙、底板硅粉混凝土施工,通过优选配合比,选取合适的硅粉掺量,采用温控设计及施工,采用流水养护和严格的管控措施等综合温控措施,有效控制了混凝土裂缝产生,确保了混凝土施工质量。

TV554:TV

B