电动汽车动力系统设计与性能仿真*

谢 雅,黄中华

(1. 湖南工程学院 计算机与通信学院,湘潭 411104;2. 湖南工程学院 风电装备与电能变换协同创新中心,湘潭 411104)

电动汽车动力系统设计与性能仿真*

谢 雅1,黄中华2

(1. 湖南工程学院 计算机与通信学院,湘潭 411104;2. 湖南工程学院 风电装备与电能变换协同创新中心,湘潭 411104)

动力系统决定着电动汽车的加速性能,爬坡性能和续航里程.结合电动汽车的工作原理介绍了电动汽车动力系统参数设计方法,具体包括电机设计、传动系统设计和电池组设计.以某电动汽车为例开展了动力系统参数设计.建立了基于ADVISOR的电动汽车性能仿真模型.对电动汽车的加速性能、爬坡性能和续航里程进行了仿真.仿真结果表明:该电动汽车0~96.6 km/h的加速时间为7.1 s,最大爬坡度为28.4%,续航里程为142 km,动力性能指标满足设计要求. 关键词:电动汽车;动力系统设计;仿真

0 前言

燃油汽车的大量使用是我国的城市空气质量变差的重要原因.当前,节能减排已成为社会共识.电动汽车作为一种低排放汽车,已在城市中逐渐得到应用和推广.与燃油汽车相比,电动汽车在续航里程上具有劣势.这一方面与电池组的存储容量有关,另一方面与动力系统参数的匹配是否合理有关.

根据电动汽车动力系统的结构要求对动力系统参数进行设计和匹配已成为电动汽车设计的一项重要研究内容.通过试验开展动力系统参数匹配性能研究是一种有效且可靠的方法,但是存在试验周期长、成本高等特点.采用成熟的仿真软件开展动力系统参数匹配研究已成为一种趋势[1~4].

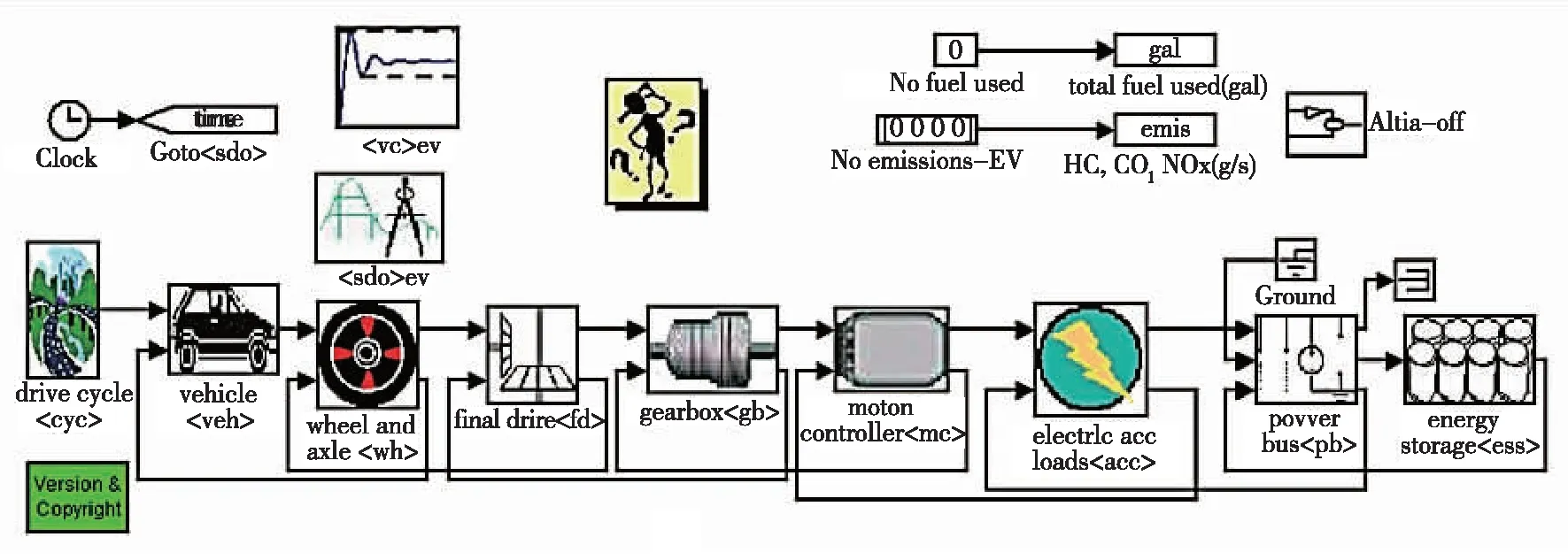

论文研究的电动汽车结构如图1所示,动力系统由电机,离合器,变速器和差速器组成,具有结构简单、质量轻、可靠性高的特点.这种电动车低速行驶时具有大的输出扭矩,从而提高了汽车的爬坡性能和加速性能.

1 电动汽车受力分析

图1所示的电动汽车在稳定行驶时的受力方程可表示为[5~6]:

M电机;C 离合器;GB变速器;D差速器

Ft=∑F

式中:Ft为驱动力,∑F为行驶阻力之和.

Ft的计算方法如下:

(1)

式中:Ttq为电动机输出转矩,ig为主减速器的传动比,ηT为传动系统的机械效率,r为车轮半径.

电动汽车在坡道加速行驶时,行驶阻力∑F的计算方法如下:

∑F=Ff+Fw+Fi+Fj

(2)

式中:Ff为地面滚动阻力,Fw为空气阻力,Fi为坡度阻力,Fj为加速阻力.

Ff的计算方法如下:

Ff=mgf

(3)

式中:m为汽车质量,g为重力加速度,f为滚动阻力系数.

Fw的计算方法如下:

Fw=0.5CDAρμ2

(4)

式中:CD为空气阻力系数,A为车的迎风面积,ρ为空气密度,μ为气流与车的相对速度.

Fi的计算方法如下:

Fi=mgsinα

(5)

式中,α为坡道的角度.

Fj的计算方法如下:

Fj=δma

(6)

式中:δ为汽车旋转质量换算系数,a为汽车的加速度

2 电机参数设计

2.1 电机功率设计

汽车以最高车速vmax匀速行驶时所需的功率P1为:

(7)

汽车以速度v加速行驶时所需的功率P2为:

(8)

汽车以车速vα匀速爬坡行时所需的功率P3为:

(9)

电机最大功率Pm的计算方法如下:

Pm=max(P1,P2,P3)

(10)

电机额定功率Pe的计算方法如下:

(11)

式中:λp为过载系数.

2.2 电机转速设计

电机额定转速ne的计算方法如下:

(12)

式中:nmax为电机的最大转速,β为电机恒功率区系数.

电机额定转矩Te的计算方法如下:

(13)

电机最大转矩Tmax的计算方法如下:

Tmax=Teλp

(14)

2.3 传动系统传动比设计

汽车的最小传动比imin取决于车的最高车速,汽车的最大传动比imax取决于车的最大爬坡度αmax.

最小传动比imin计算方法如下:

(15)

最大传动比imax计算方法如下:

(16)

2.4 电池组参数设计

汽车以速度v等速行驶距离L时,所需的能量W为:

(17)

单体电池的数量N计算方法如下:

(18)

式中:E为单体电池的工作电压,C为单体电池容量,ηe为蓄电池的放电深度.

3 动力系统测试设计

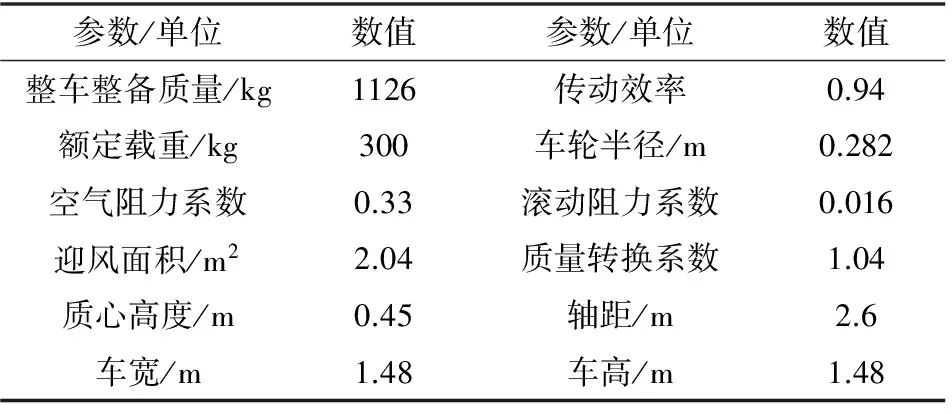

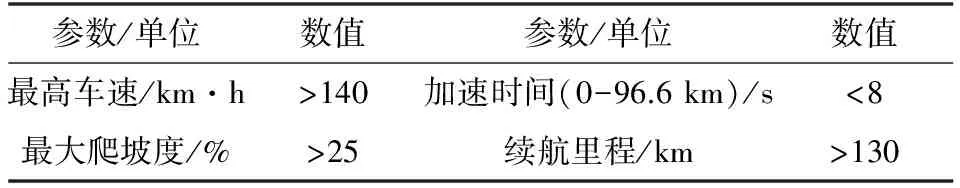

论文以某型电动轿车为例,开展其动力系统参数设计.轿车的基本参数如表1所示,轿车所需的动力性能参数如表2所示.

表1 汽车基本参数

表2 动力性能指标

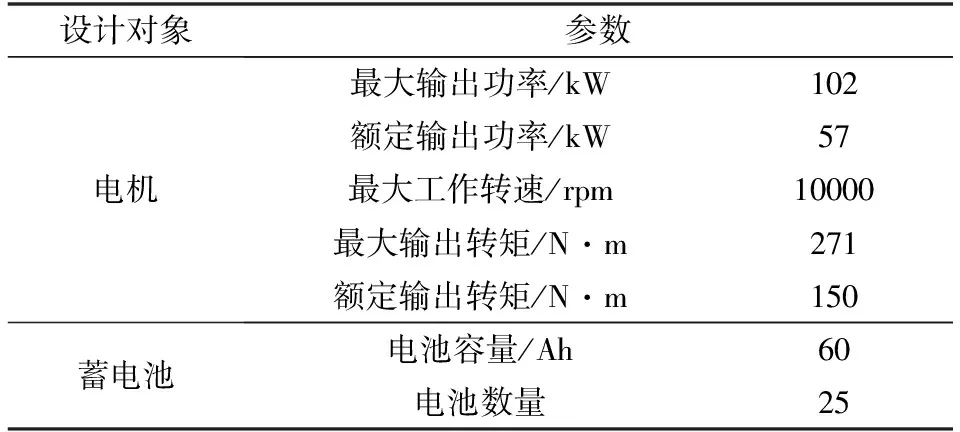

结合表1和表2的参数,根据公式(1)~公式(18)可计算出动力系统部件的相关参数,计算结果如表3所示.

表3 动力系统参数

4 动力系统性能仿真

为验证上述电动汽车动力系统部件参数是否满足设计要求.论文采用仿真的方法对电动汽车动力系统参数的合理性进行评价.仿真研究采用ADVISOR软件完成,仿真内容涉及测试汽车的加速性能、爬坡性能和续航里程[7].

ADVISOR是美国可再生能源实验室NREL开发的一款基于MATLAB/SIMULINK环境的汽车动力性能仿真软件.该软件采用以后向仿真为主、前向仿真为辅的混合仿真方法,具有计算精度高、仿真计算量小和运算速度快的优点,广泛应用于汽车动力系统设计.

4.1 仿真参数设置

ADVISOR中仿真参数设置包括整车参数、循环工况、加速性能测试和爬坡性能测试.整车参数设置内容包括车辆模型(Vehicle)、能量存储模型(Energy Storage)、变速器模型(Transmission)、电机模型(Motor)以及车轮车轴(Wheel/Axle)模型.

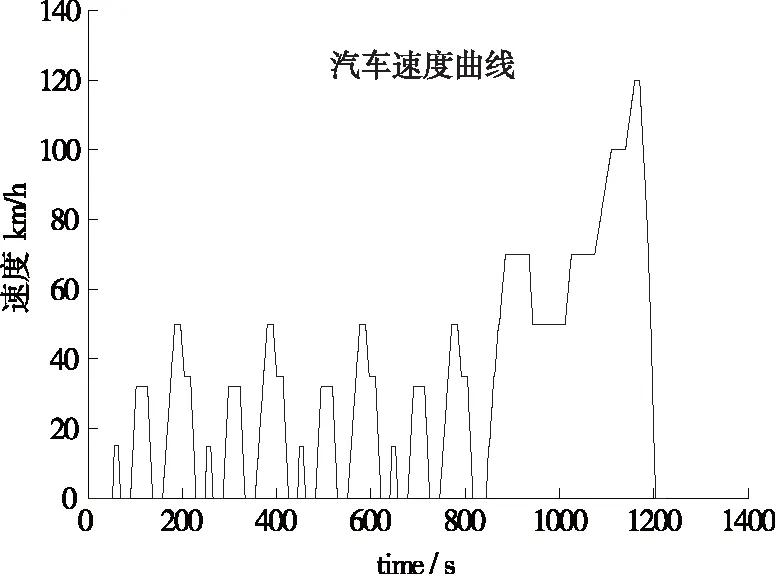

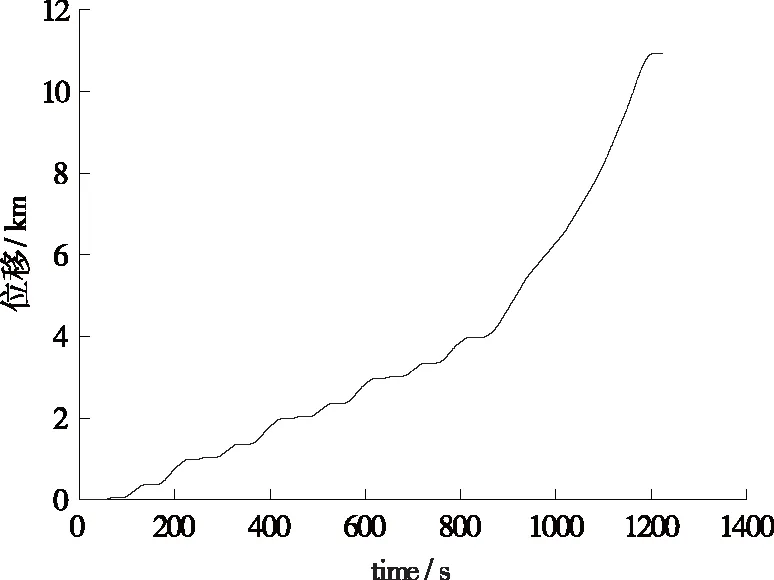

循环工况设置.ADVISOR提供了三种典型工况供选择,论文选择了CYC_ECE_EUDC工况,该工况的特征如下:行驶时间为1225 s,行驶距离为10.93 km,最大速度为120 km/h,平均速度为32.1 km/h,加速过程中最大加速度为0.54 m/s2,减速过程中最大加速度为-0.79 m/s2.

加速性能测试内容为:0~96.6 km/h,64.6~96.6 km/h和0~137 km/h的加速时间.

爬坡性能测试内容为:汽车以88.5 km/h持续行驶10 s能达到的最大坡度.

ADVISOR生成的动力系统性能仿真模型如图2所示,将表3中相关部件的参数输入仿真模型即可进行仿真计算.

图2 仿真模型

4.2 仿真结果

基于图2所示的仿真模型对汽车动力系统的性能进行了仿真计算.汽车的加速性能测试结果如下:0~96.6 km/h的加速时间为7.1 s,64.6~96.6 km/h的加速时间为3.1 s和0~137 km/h的加速时间为13.4 s.

汽车的爬坡性能测试结果如下:汽车以88.5 km/h持续行驶10 s时能达到的最大坡度为28.4%.

汽车的续航里程测试结果如下:汽车的续航里程约为142 km,最大加速度可达4.7 m/s2,最大速度可达156 km/h.

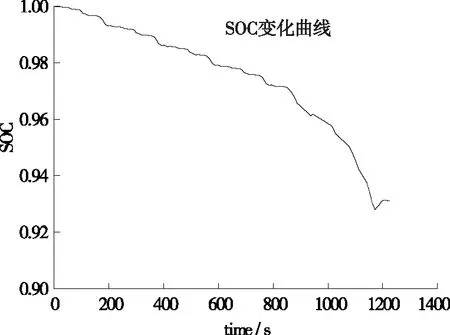

一个工况循环中汽车的速度变化曲线、位移变化曲线和电池SOC变化曲线分别如图3、图4和图5所示:从图3可以看出,汽车的行驶速度与仿真选定的CYC_ECE_EUDC工况基本吻合;从图4可以看出,一个工况循环中汽车的行驶距离约为10.9 km;从图5可以看出,一个工况循环中电池SOC值下降约为0.08.

仿真结果表明:论文选取的动力系统部件参数是合理的,能够满足电动汽车的动力性能要求.

图3 速度变化曲线

图4 位移变化曲线

图5 SOC变化曲线

5 结论

结合电动汽车的工作原理,提出了一种电动汽车动力系统参数设计方法,给出了电机、传动系统和电池组的参数设计公式.

以某电动汽车动力系统参数设计为例,建立了基于ADVISOR的电动汽车动力性能仿真模型,获取了汽车的加速性能、爬坡性能和续航能力.

[1] 刘 新, 凌 鹏. 基于Advisor的纯电动汽车动力参数匹配[J]. 北京汽车,2013(3): 24 -26.

[2] 潘二东,申江卫,肖仁鑫. 基于ADVISOR的并联PHEV动力参数匹配的研究[J]. 新技术新工艺, 2016(1): 70-74.

[3] 胡明辉, 谢红军. 电动汽车电机与传动系统参数匹配方法的研究[J]. 汽车工程, 2013,35(12): 1068-1073.

[4] 高欣然,蹇小平,邓家奇. 基于ADVISOR的四轮轮毂电机驱动试验车动力系统设计及仿真[J]. 汽车电器, 2016(1): 26-29.

[5] 潘 磊. 纯电动汽车动力系统匹配及仿真优化研究[D]. 重庆: 长安大学硕士学位论文,2015.

[6] 贾燕红. 基于ADVISOR的纯电动汽车动力性匹配设计及仿真研究[D]. 重庆:长安大学硕士学位论文,2015.

[7] 曾小华, 宫维钧. ADVISOR2002电动汽车仿真与再开发应用[M]. 北京理工大学出版社, 2014.

Electric Vehicle Power System Design and Performance Simulation

XIE Ya1,HUANG Zhong-hua2

(1. School of Computer and Communication, Hunan Institute of Engineering, Xiangtan 411104, China;2. The Cooperative Innovation Center of Wind Power Equipment and Energy Conversion, Hunan Institute of Engineering, Xiangtan 411104, China)

Accelerating ability,gradeability and driving range of electric vehicle are decided by power system. Electric vehicle power system design method is introduced combined with the introduction of electric vehicle working principle, including parameter design of motor, transmission system and battery pack. Power system parameters design of an electric vehicle is introduced as example. Electric vehicle performance simulation model based on ADVISOR is established. Accelerating ability,gradeability and driving range of electric vehicle are simulated. Simulation results are following: accelerating time of the vehicle from 0~96.6km/h is 7.1s; maximum gradeability is 28.4% and driving range is 142km. Power system performance indicators meet the design requirements.

electric vehicle; power system design; simulation

2016-06-02

湖南省自然科学基金项目(14JJ5006);湖南省高校科技创新团队支持计划项目(湘教通〔2014〕207号).

谢 雅(1982-),女,讲师,研究方向:计算机控制与仿真.

U462.3TM615

A

1671-119X(2016)04-0027-04