天然火山灰清水混凝土的配制及性能研究

候敏,瞿东明,喻江武,宋普涛,李涛,周永祥,夏京亮

(1.中国路桥工程有限责任公司,北京 100011;2.中交第二公路工程局有限公司海外事业部,陕西西安 710065;3.中国建筑科学研究院,北京 100013)

天然火山灰清水混凝土的配制及性能研究

候敏1,瞿东明2,喻江武2,宋普涛3,李涛2,周永祥3,夏京亮3

(1.中国路桥工程有限责任公司,北京 100011;2.中交第二公路工程局有限公司海外事业部,陕西西安 710065;3.中国建筑科学研究院,北京 100013)

采用肯尼亚天然火山灰,研究了研磨时间对天然火山灰细度、活性和流动度比的影响,天然火山灰与粉煤灰不同掺配比例及机制砂石粉含量对混凝土拌合物性能、抗压强度、耐久性及抗裂性能的影响,并从机理方面进行相关分析。结果表明:双掺天然火山灰与粉煤灰可以改善混凝土的性能,细度为10%的天然火山灰与粉煤灰分别按照20%、10%的比例取代水泥,在机制砂石粉含量为13%时,可以配制出综合性能最优的高性能清水混凝土。

天然火山灰;粉煤灰;机制砂;高性能清水混凝土;粘度

0 引言

天然火山灰质材料作为天然的矿物掺合料在国内外工程中的研究与应用已有多年的历史。然而,由于火山喷发的年代及喷发时期周边的气候、地址状况不同,所形成的天然火山灰在物理力学性能、化学成分方面存在较大差异[1]。因此,不同地区天然火山灰的应用需要以一定试验研究作为基础。

国内外关于天然火山灰质材料在混凝土工程中的应用研究多集中于普通混凝土领域,部分用于生产保温材料、空心砌体等墙体材料以及沥青混凝土[2-4],对天然火山灰质材料水化机理及强度发展方面研究较多,关于天然火山灰质材料与其它矿物掺合料复合对混凝土耐久性方面也有一定研究,然而,天然火山灰质材料在高性能清水机制砂混凝土中的应用研究尚少。本文采用东非肯尼亚国内天然火山灰,研究天然火山灰的掺入对高性能清水机制砂混凝土拌合物性能、力学性能、耐久性及抗裂性的影响,拓展了天然火山灰质材料的应用研究空间。

1 试验

1.1 原材料

(1)水泥:采用肯尼亚当地Bamburi水泥厂生产的CEM I 42.5水泥,符合EN 197-1:2011标准要求,细度(80 μm筛筛余)2.5%,基本物理力学性能见表1。

表1 水泥的基本物理力学性能

(2)粉煤灰:采用国内某电厂的Ⅰ级粉煤灰,细度(45 μm筛筛余)5%,需水比92%,流动度比109%,化学成分见表2。

表2 粉煤灰的化学成分%

(3)天然火山灰:采用肯尼亚境内天然火山灰,微观形貌如图1所示,化学成分见表3。

图1 天然火山灰的微观形貌

表3 天然火山灰的化学成分%

(4)碎石:采用5~31.5 mm连续级配石灰岩碎石,表观密度2610 kg/m3。

(5)机制砂:采用石灰岩中砂,石粉含量分别为7%、10%、13%、15%,对应细度模数为3.1、3.0、2.9、2.9。

(6)减水剂:采用国内某厂家生产的聚羧酸系高性能缓凝减水剂,减水率大于30%。

1.2 试验方法

1.2.1 天然火山灰细度试验

为选择合适的研磨细度,天然火山灰经颚式破碎机初步破碎后,由小型球磨机研磨成粉末,研磨时间分别控制为20、40、60 min。参照JG/T 315—2011《水泥砂浆和混凝土用天然火山灰质材料》测试不同细度火山灰的流动度比以及7 d、28 d活性指数。

1.2.2 混凝土试验

(1)混凝土坍落度及1 h坍落度、压力泌水率、倒置坍落度筒排空试验参照GB 50080—2002《普通混凝土拌合物性能试验方法标准》进行测试。

(2)混凝土7 d、28 d抗压强度参照GB 50081—2002《普通混凝土力学性能试验方法标准》进行测试。

(3)混凝土拌合物的粘度参照GB 10247—2008《粘度测量方法》进行测试。

(4)混凝土耐久性及抗裂性参照GBT 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。抗裂性试验主要测试混凝土的早期收缩率、长期收缩率、早期开裂等级(约束刀口法);耐久性试验主要测试混凝土抗氯离子渗透扩散系数(RCM法)。

(5)采用化学结合水、压汞(MIP)分析的方法探究火山灰与粉煤灰的复掺效应对复合胶凝材料微观结构形成机理的影响,具体试验方法见文献[5]。

2 配合比及性能要求

2.1 混凝土的配合比

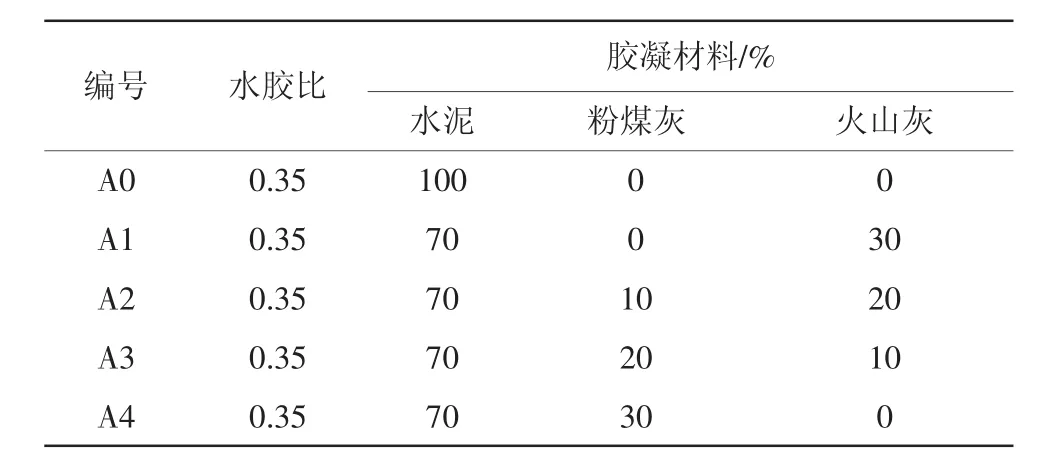

试验用C35清水高性能混凝土的基准配合比(kg/m3)为:m(水泥)∶m(机制砂)∶m(碎石)∶m(水)∶m(减水剂)=425∶767∶1059∶149∶4.25,机制砂中石粉含量为13%。在基准配合比的基础上,研究了天然火山灰按10%、20%、30%等质量取代水泥,天然火山灰和粉煤灰按1∶2、2∶1质量比复掺后等质量取代水泥以及机制砂石粉含量(7%、10%、13%、15%)对清水高性能混凝土物理力学性能的影响,并探究了石粉含量13%时天然火山灰和粉煤灰的掺入对混凝土耐久性及抗裂性的影响,具体试验配合比见表4。

表4 清水高性能混凝土的试验配合比

2.2 清水高性能混凝土性能要求

为满足清水高性能混凝土泵送施工要求,混凝土拌合物初期坍落度控制为(180±20)mm,1 h坍落度损失不大于20 mm;为保证清水混凝土结构物的饰面效果,混凝土拌合物应具有良好的和易性,不泌水、不离析,在振捣作用下能完整地填充模板,且粘度适中容易排出气泡;混凝土抗压强度也应满足C30混凝土设计要求,即28 d抗压强度不小于43.2 MPa;混凝土应具有良好的耐久性和优良的抗裂性能。

3 结果及讨论

3.1 天然火山灰细度选择

不同粉磨时间天然火山灰粉末的细度、流动度比、7 d及28 d活性指数试验结果见表5。

表5 天然火山灰细度选择试验结果

由表5可知:(1)随着粉磨时间的延长,天然火山灰细度不断降低,在60 min内,细度和粉磨时间负相关。但是在40 min前,粉磨时间延长可显著降低天然火山灰细度;40 min后,细度降低幅度减小。(2)天然火山灰细度逐渐降低过程中,流动度比呈先增加后减小的趋势,细度大于10%时,细度的降低可以提高浆体流动度;细度小于10%后,浆体流动度随细度的减小反而降低。(3)细度的降低可以提高天然火山灰的活性,细度大于10%时,细度的降低对天然火山灰活性的提高更为显著;细度小于10%后,随细度降低,天然火山灰7 d活性指数降低,28 d活性指数稍有增加。

一定细度天然火山灰的微填充作用降低了浆体的需水量,提高了浆体的流动比。而随着细度进一步减小,微填充效果削弱,逐渐减小的细度使得天然火山灰粉体比的比表面积急剧增大,需水量增加,流动度降低。同时,过度粉磨也使得细小颗粒因表面产生的大量粉磨电荷而聚集,大量自由水被聚集的细小颗粒包裹也是其流动度降低的原因。

粉磨类物理激发的方式可以细化天然火山灰颗粒,在一定程度上提高天然火山灰微填充作用,同时细度的增大加快了SiO2、Al2O3的溶出和水化速度,两方面共同作用提高了天然火山灰的活性。细度达到10%后,随着细度进一步减小,7 d活性指数下降的原因是,细度为10%时粉体体系达到最佳堆积,相对更密实,而且7 d抗压强度试验时大部分天然火山灰颗粒未充分水化,微填充作用对强度的贡献要大于水化产物的凝胶作用。

因此,天然火山灰粉磨40 min、细度为10%时,活性指数和流动度比最佳,此后试验均采用细度为10%的天然火山灰。3.2清水高性能混凝土的物理力学性能

天然火山灰单掺及与粉煤灰复掺对清水高性能混凝土物理力学性能的影响见表6。

表6 天然火山灰单掺及与粉煤灰复掺对清水高性能混凝土物理力学性能的影响

由表6可知:

(1)天然火山灰的掺入降低了混凝土拌合物的初始坍落度,但减小了坍落度经时损失;与单掺天然火山灰相比,复掺粉煤灰既提高了混凝土拌合物的初始坍落度,又减小了坍落度的经时损失;天然火山灰与粉煤灰按2∶1质量比复掺时,混凝土坍落度较大,1 h坍落度损失较小。

(2)天然火山灰单掺及与粉煤灰复掺均降低了混凝土拌合物的压力泌水率;相比之下,天然火山灰的掺入更能有效地降低混凝土拌合物的压力泌水率;天然火山灰与粉煤灰按2∶1质量比复掺时,混凝土压力泌水率最小。

(3)单掺天然火山灰使混凝土拌合物粘度增加,倒置坍落度排空时间增长;复掺粉煤灰可以降低混凝土拌合物粘度,减少倒置坍落度排空时间。

(4)天然火山灰单掺及与粉煤灰复掺均降低了混凝土的7 d抗压强度,但28 d抗压强度有所提高;掺量相同时,粉煤灰混凝土抗压强度高于天然火山灰混凝土;天然火山灰与粉煤灰按2∶1质量比复掺时,混凝土的抗压强度最大。

双掺天然火山灰与粉煤灰可更大程度地提高二者的微集料填充效应,降低混凝土拌合需水量,从而提高混凝土拌合物的流动度,降低坍落度损失;双掺天然火山灰及粉煤灰还可以提高混凝土的密实度,更进一步改善界面过度区微结构,提高混凝土力学性能及后期耐久性;在一定的掺配比例下,双掺天然火山灰与粉煤灰可使混凝土拌合物和易性达到最优,既能发挥二者均能降低泌水的优势,也可消除单掺导致混凝土粘度过大与过小的缺陷。

石粉含量对清水高性能混凝土性能的影响见表7。

表7 机制砂石粉含量对清水高性能混凝土物理力学性能的影响

由表7可知:石粉含量小于13%时,随着石粉含量的增加,混凝土拌合物坍落度增大,坍落度经时损失增加;石粉含量超过13%后,需要增加减水剂用量才能达到相同的坍落度及坍落度经时变化量。随着石粉含量增加,压力泌水率先减小后增大,石粉含量为13%时压力泌水率最低;石粉含量增加,粘度增大,倒置坍落度筒排空时间增加。抗压强度随石粉含量增大先提高后降低,石粉含量为13%时,混凝土的7 d、28 d抗压强度均最大。

石粉含量为13%时,混凝土最密实、空隙率更低,需水量最小,配制的混凝土拌合物流动性最佳、泌水率最低、粘度适中,混凝土抗压强度最高。

3.3 清水高性能混凝土的耐久性和抗裂性

研究了石粉含量为13%时,不同粉煤灰与天然火山灰配合比清水高性能混凝土的耐久性及抗裂性,并从微观方面对试验结果进行了机理分析。

3.3.1 耐久性(见表8)

表8 不同粉煤灰与天然火山灰配合比清水高性能混凝土的氯离子扩散系数和单位面积内总开裂面积

由表8可知:

(1)天然火山灰及粉煤灰掺入后,混凝土的氯离子扩散系数降低;(2)同样掺量粉煤灰的掺入对氯离子扩散系数的降低更明显;(3)养护龄期越长,混凝土氯离子扩散系数越低;(4)粉煤灰与天然火山灰按1∶2质量比复掺时,混凝土的氯离子扩散系数最低。

粉煤灰及天然火山灰的二次水化吸收大量水泥水化产物Ca(OH)2,可有效降低混凝土界面过渡区定向排列的Ca(OH)2的数量,改善混凝土界面过渡区形貌,提高混凝土的密实性,增大氯离子迁移难度。天然火山灰与粉煤灰的微形貌效应可改善混凝土微观孔结构,细化毛细孔径,减小有害孔数量,降低氯离子迁移速度,从而提高混凝土的长期耐久性[6]。粉煤灰与天然火山灰的颗粒粒径不同,二者按照一定的掺配比例可使微填充效应叠加,进一步增加混凝土的密实性,使混凝土结构耐久性提高。

3.3.2 抗裂性

不同天然火山灰及粉煤灰掺配比例混凝土的早期开裂试验结果见表8,早期收缩和干燥收缩测试结果分别见图2、图3。

由表8可知:纯水泥组混凝土单位面积内开裂面积最大;与天然火山灰相比,粉煤灰的掺入更能有效减小混凝土早期开裂;粉煤灰与天然火山灰按1∶2质量比复掺并等质量取代30%水泥时,可使混凝土早期开裂程度降到最低。

图2 混凝土的早期收缩

图3 混凝土的干燥收缩

混凝土表面及内部湿度的降低是导致混凝土早期塑性收缩产生的主要原因,天然火山灰及粉煤灰的掺入延缓了胶凝材料体系的水化速率,延缓了因化学结合水的减少而导致的混凝土内部湿度降低的趋势。天然火山灰与粉煤灰按照一定比例掺配,优化了混凝土的工作性,减少了混凝土的离析、泌水,增加了混凝土的保水性,使混凝土内部湿度能够保持更长时间。因此,在相同的外部湿度条件下,双掺粉煤灰与天然火山灰可显著改善混凝土的早期开裂性能。

图2表明:天然火山灰与粉煤灰的掺入降低了混凝土的早期收缩;粉煤灰与天然火山灰按1∶2质量比复掺并等质量取代30%水泥时,混凝土早期收缩率最低。

早期收缩包括塑性收缩、干燥收缩和自收缩[7]。天然火山灰与粉煤灰的微集料效应改善了混凝土的和易性,减少了混凝土拌合物的沉降、泌水,从而降低了混凝土的塑性收缩;两者的火山灰效应,延缓了早期水化反应速度,减少了对化学结合水的需求,混凝土内部相对湿度增加,降低了干燥收缩。天然火山灰与粉煤灰早期水化程度低,两者对水泥的取代,使得胶凝材料体系有效水胶比增大,毛细孔内自由水含量增多,临界半径增大,毛细管负压作用降低,自收缩减小[8]。

图3表明:相同试验龄期,混凝土的干燥收缩随天然火山灰及粉煤灰的掺入而降低。掺量相同时,粉煤灰比天然火山灰配制的混凝土干缩率更低。相对而言,粉煤灰与天然火山灰按1∶2质量比复掺并等量取代30%水泥时,可使混凝土的干燥收缩率较低。

粉煤灰与天然火山灰的火山灰效应,延缓了胶凝材料体系的水化速度,从而抑制了混凝土的干燥收缩。粉煤灰更高的流动度比使得混凝土体系有效自由水含量较高,这是粉煤灰对混凝土干燥收缩有更好的抑制作用的原因[9]。双掺粉煤灰与天然火山灰的微填充叠加效应、形貌效应等降低了混凝土结构有害孔的数量,细化了毛细孔孔径,增加了混凝土内水分迁移的难度,进一步降低了混凝土的干燥收缩。

3.3.3 机理分析

复合胶凝材料的组成见表9。

表9 复合胶凝材料组成

复合胶凝材料在不同龄期的化学结合水含量见图4。

图4 复合胶凝材料在不同龄期的化学结合水含量

由图4可知,3 d时A1与A2的化学结合水含量均低于A0,但之后两者的化学结合水含量均有更大幅度的增长;28~56 d龄期内,A0组化学结合水几乎不再增加,而A1、A2仍有小幅度增加。56 d时化学结合水含量由高到低依次为:A4>A1>A0。

天然火山灰与粉煤灰的“火山灰效应”延缓了复合胶凝材料的早期水化进程,但是随着水泥水化的进行,复合胶凝材料水化速度加快。总体而言,粉煤灰与天然火山灰的掺入促进了水泥的水化程度,使得复合胶凝材料最终水化程度更高,且粉煤灰对复合胶凝材料水化程度的提升具有更明显的效果。

复合胶凝材料的MIP分析见图5。

图5 复合胶凝材料的MIP分析

图5表明:纯水泥组细孔孔隙量在70 nm左右时出现峰值,天然火山灰与粉煤灰掺入后峰值右移,且按照2∶1质量比双掺天然火山灰与粉煤灰的复合胶凝材料峰值出现在最右侧。因此,天然火山灰与粉煤灰的掺入具有细化孔径的作用,双掺时可进一步细化孔径,且当二者按照2∶1质量比掺配时达到最优。

4 结论

(1)合适的粉磨时间可使天然火山灰的细度、流动度比和活性指数达到最佳。

(2)双掺粉煤灰与天然火山灰可以提高混凝土拌合物的坍落度,降低坍落度损失及压力泌水率,获得合适的粘度。

(3)双掺粉煤灰与天然火山灰可以提高混凝土的强度,特别是后期强度。

(4)按照一定比例掺配天然火山灰与粉煤灰可以提高混凝土的抗渗性能、抗裂性能,同时也可降低混凝土的早期收缩与长期收缩。

(5)采用细度为10%的天然火山灰与粉煤灰按照2∶1的质量比复掺并等量取代30%的水泥,在机制砂石粉含量为13%时,可以配制出工作性好、抗压强度高、抗渗性能好、收缩小,具有良好抗裂性能的清水高性能混凝土。配制混凝土的各项性能指标为:初期坍落度180 mm,1 h坍落度无损失,28 d抗压强度46.9 MPa,84 d氯离子迁移系数3.39×10-12m2/s,单位面积上的总开裂面积193.13 mm2/m2,3 d早期收缩率661.2×10-6,150 d干燥收缩率284.1×10-6。

[1]李玉莎.云南保山地区火山岩质粉末对水泥基材料性能影响的研究[D].长沙:中南大学,2010.

[2]张华,钱城,张斌.绿色环保沥青混凝土的发展研究[J].新型建筑材料,2015(1):21-24.

[3]马希晨,杨婉.轻质火山灰空心砌块的研制[J].新型建筑材料,2004(7):11-12.

[4]王春,平清伟,程小妮,等.新型复合发泡轻质保温材料的研究[J].新型建筑材料,2014(7):89-92.

[5]阎培渝,陈志诚.含不同矿物掺合料的高强混凝土的自收缩特性[J].工业建筑,2011,41(6):124-128.

[6]刘建忠,孙伟,缪昌文,等.矿物掺合料对低水胶比混凝土干缩和自收缩的影响[J].东南大学学报,2009,39(3):580-586.

[7]冯乃谦.实用混凝土大全[M].北京:科学出版社,2011.

[8]阎培渝,陈志诚.含不同矿物掺合料的高强混凝土的自收缩特性[J].工业建筑,2011,41(6):124-128.

[9]刘建忠,孙伟,缪昌文,等.矿物掺合料对低水胶比混凝土干缩和自收缩的影响[J].东南大学学报,2009,39(3):580-586.

Preparation and property study of manufactured sand fair-faced concrete based on nature pozzolan

HOU Min1,QU Dongming2,YU Jiangwu2,SONG Putao3,LI Tao2,ZHOU Yongxiang3,XIA Jingliang3

(1.China Road and Bridge Corporation,Beijing 100011,China;2.CCCC Second Highway Engineering Co.Ltd Overseas Business Division,Xi'an 710065,China;3.China Academy of Building Research,Beijing 100013,China)

The effect of fineness,liveness,mobility ratio of nature Kenya pozzolan that prepared by different milling time was investigated.The workability,the compressive strength,the durability,as well as the cracking of concrete which prepared with fly ash and pozzolan that mixed with different proportion was investigated,the influence of manufactured sand content was also studied. And correlation analysis was carried out from the aspects of the mechanism.The result indicated that the properties can be enhanced by adding fly ash and pozzolan,and the fair-faced high performance concrete can obtain a best performance when be prepared with ordinary Portland cement that replaced by fly ash at 10%and pozzolan at 20%in mass,and the optimal fineness of pozzolan is 10%,the optimal content of manufactured sand is 13%.

nature pozzolan,fly ash,manufactured sand,fair-faced high performance concrete,viscosity value

TU528

A

1001-702X(2016)07-0029-06

2015-11-11;

2015-12-20

侯敏,男,1974年生,安徽砀山人,高级工程师。

——赫库兰尼姆