有限元分析在汽车主减速器壳设计中的应用

黄一鸣(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

有限元分析在汽车主减速器壳设计中的应用

黄一鸣

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

主减速器是汽车驱动桥的重要组件之一,其主要作用将发动机的扭矩传递到车轮两端,在此过程中,主减速器壳扮演着维持整个传动链稳定的重要角色,其刚度和强度均是设计者需关注的重点。利用有限元分析软件分析得到主减速器壳体刚度和强度的,利用不同刚度的主减速器壳体装配主减总成装车进行 NVH测试,以获得主减速器壳体刚度对主减噪音的影响,为后续主减速器的设计及优化提供参考。

Altair Hypermesh;汽车主减速器壳;有限元分析;刚度和强度

主减速器是汽车驱动桥的一个重要组件,其主要作用是将发动机或变速箱传来的扭矩通过减速增扭,并将扭矩传递到车轮上来驱动车辆行驶。主减速器壳体支撑着整个主减总成,并维持传动平稳,工作过程中,壳体受到机械负荷和冲击载荷的共同作用,工况恶劣,容易产生裂纹,因此在过去主减速器壳的校核中,仅对其强度进行校核。

随着汽车行业NVH技术的发展,零部件的强度满足使用已经无法满足未来低噪音的要求,主减速器壳的刚度不足会导致传动过程中齿轮啮合偏移,进而影响齿轮啮合噪音以及使用寿命,因此在主减速器壳的设计中,主减速器壳强度和刚度都必须是设计者的关注重点。

本文以某MPV后驱车型主减速器壳为例,通过根据整车的输入参数计算出传动链中关键部件的受力情况,再根据各部件在主减速器壳中的位置将载荷分配到轴承上,轴承的受力将会直接作用于主减速器壳上,通过有限元分析计算,对比两种不同刚度主减速器壳的应力云图、位移云图,最终根据整车噪声测试,来验证刚度的影响。

1 理论依据

运用有限元分析软件 Altair Hypermesh对汽车主减速器壳体进行有限元分析计算。通过对比应力、关键位置位移,最后在根据在整车上的表现,以确定两种主减速器壳的性能,为后续主减速器壳的设计提供依据。考虑轴承本体刚度要远大于主减速器壳体刚度,因此本次分析将轴承作为刚体。

2 汽车主减速器壳体有限元分析

2.1 主减速器壳体模型的建立

利用UG软件建立主减速器壳体的三维实体模型,如图1所示。

图1 2种主减速器壳体三维模型(左为1#,右为2#)

2.2 网格划分

将该结构模型导入有限元分析软件Altair Hypermesh,按照边长为2mm对主减速器壳划分网格,如图2所示。

图2 2种主减速器壳体有限元模型(左为1#,右为2#)

2.3 参数确定

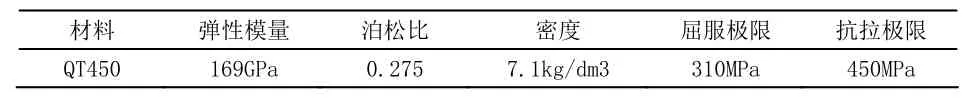

(1)主减速器壳的材料选用QT450-10A,材料参数如表1所示。

表1 轮毂材料参数表

(2)整车输入参数如表2所示。

表2 整车输入参数表

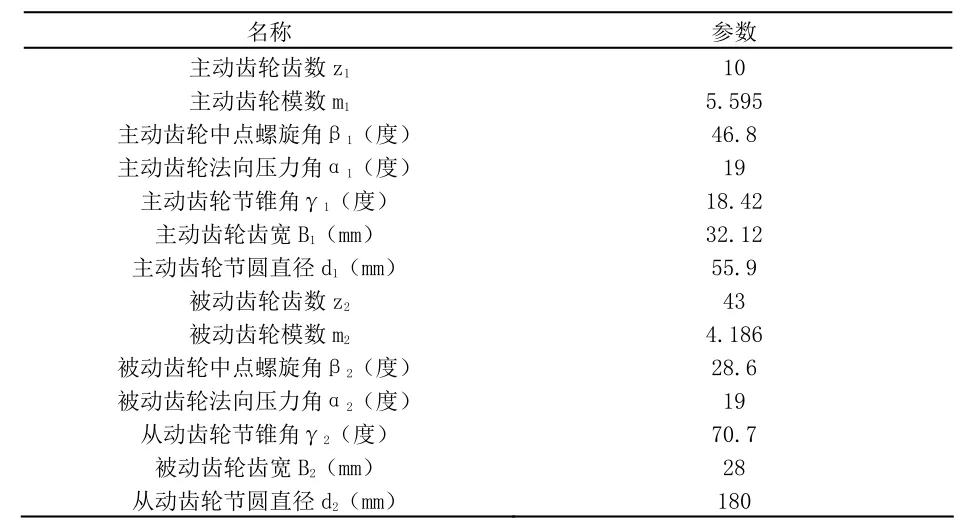

(3)主被齿参数如表3所示。

表3 主被齿参数表

(4)轴承安装图(图3)以及各尺寸如表4所示。

表4 轴承安装位置参数表

图3 轴承安装图(垂直纸面出来方向为+Z向)

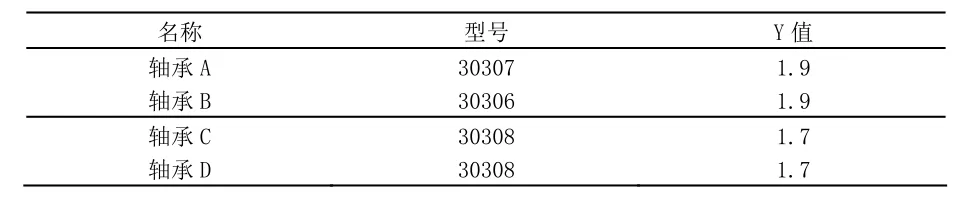

(5)轴承信息如表5所示。

表5 各轴承信息表

2.4 受力工况计算

根据汽车行驶情况,主要将加速工况时主减速器壳受力作为研究对象。

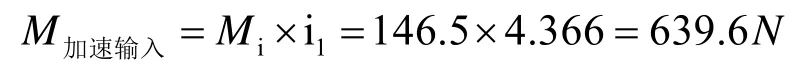

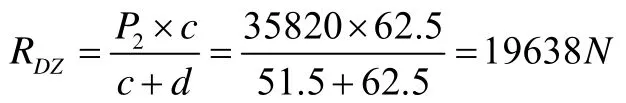

加速工况:

主减输入扭矩计算

式中:

M加速输入-加速行驶时,主减的最大输入扭矩; Mi-发动机最大输入扭矩

i1-变速箱1档速比

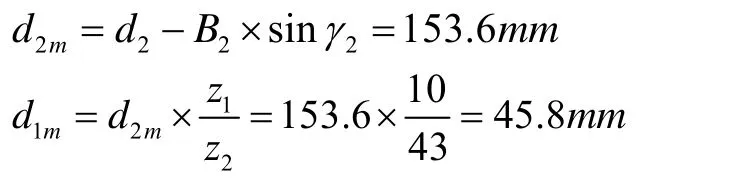

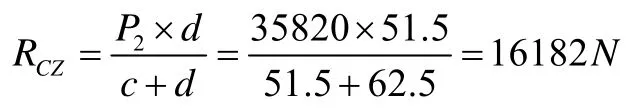

(1)计算圆周力P

则圆周力P

式中

d1m,d2m——主、从动齿轮齿面宽中点的分度圆直径;P1,P2——双曲面主、从动齿轮的圆周力

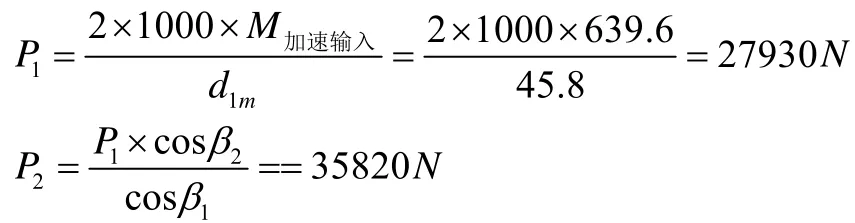

(2)计算主、从动齿轮的轴向力和径向力

式中

A1,A2——主、从动齿轮所受轴向力;

R1,R2——主、从动齿轮所受径向力

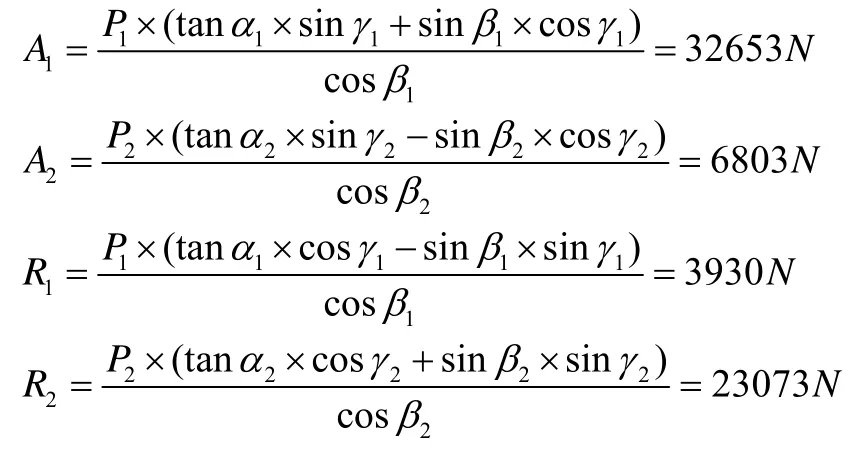

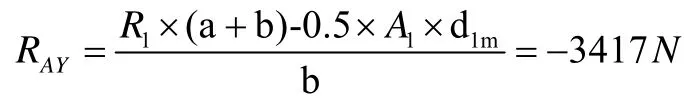

(3)计算主、从动齿轮轴承受力

(以下R代表径向力,A代表轴向力)轴承A

方向为+Z

方向为Y

A轴承径向力产生的派生轴向力

方向为+X

B轴承径向力产生的派生轴向力

方向为−X

因为A1+ABR>AAR

所以AA=A1+ABR= 32653 + 2639 =35292N

方向为+XAB=0

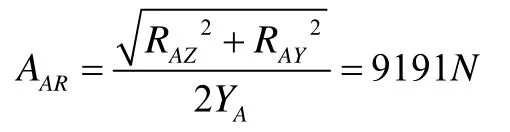

轴承B

方向为−Z

方向为−Y

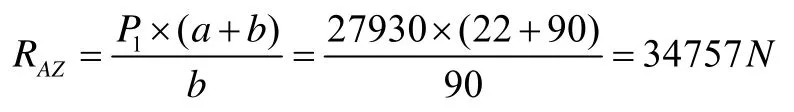

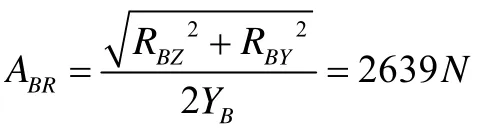

轴承C

方向为−Z

方向为−X

C轴承径向力产生的派生轴向力

方向为+Y

D轴承径向力产生的派生轴向力

方向为−Y

因为A2+ACR>ADR

所以AD=A2+ACR= 6803 + 5059 =11862N

方向为+Y

AC=0

轴承D

方向为−Z

方向为−X

2.5 有限元约束及载荷施加

通过 Altair Hypermesh软件分别对两种刚度不同的主减速器壳进行有限元分析。约束法兰面螺栓安装孔位,在 4个轴承位按计算好的作用力以及作用方向施加载荷(见图4)。

图4 2种主减速器壳体有限元加载模型(左为1#,右为2#)

2.6 有限元分析结果

两种主减速器壳的应力云图(图5)。

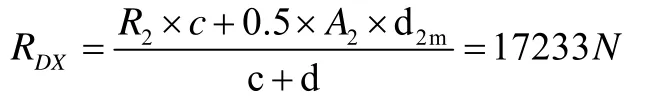

两种主减速器壳的变形云图(图6)。

图6 2种主减速器壳体变形云图(左为1#,右为2#)

2.7 有限元分析结果汇总

计算结果汇总见表6和表7。强度结果(表6):

表6 强度校核结果

刚度结果(表7):

表7 刚度计算结果

3 主减速器壳装上整车试验

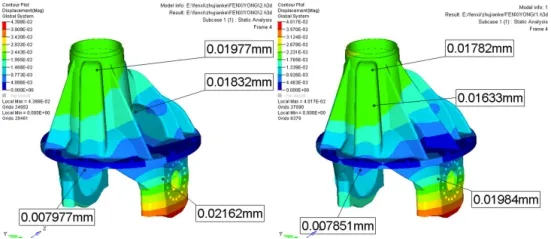

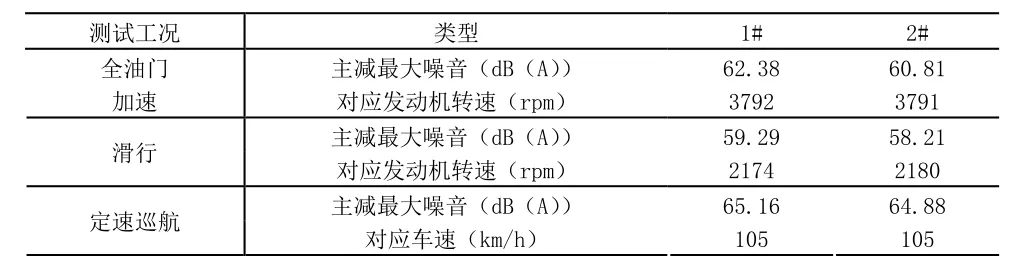

本次试验将两种主减速器壳体按要求装配成相同的 2台主减总成,并装与同一台车前后进行NVH测试,在座椅后排位置声学麦克风,对比两种主减速器壳的使用效果。具体测试结果见表8。

表8 NVH测试结果

根据NVH测试结果,增大主减速器壳体的刚度对主减总成在整车条件下的NVH效果有提升,由于减壳受力变形导致齿轮啮合错位量,维持整个车桥传动系统链的稳定。

4 结论

通过 UG软件建立主减速器壳体的三维模型,计算出主减速器壳体在加速工况时的应力情况以及各个轴承位置的变形量,最后通过NVH测试验证对主减速器壳体加强刚度的优势。此分析方法对今后设计低噪音车桥具有重要的借鉴意义。

[1] 余志生.汽车理论[M].北京:机械工业出版社,2005.

[2] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[3] 李建功.机械设计[M].北京:机械工业出版社,2008.

[4] 张洪武,关振群.有限元分析与CAE技术基础[M].北京:清华大学出版社,2004.

Finite element analysis in the design of the main reducer shell

The main reducer is one of the important component of drive axle, its main function is transmit the torque of engine to the wheels, in the process, the main reducer shell plays an important role to maintain the stability of the transmission chain, the stiffness and strength should be focused of attention by designer. Using finite element analysis software to apply loads and constraints to get the results of stiffness and strength of the main reducer shells, continue to the assembly the main reducers with the two shells in the car for NVH test to obtain the effect on the noise of the main reducer by the stiffness of the shells, and provide reference for the design and optimization of main reducer in the future.

Altair Hypermesh; main reducer shell; finite element analysis; stiffness and strength

U46

A

1008-1151(2016)11-0040-03

2016-10-12

黄一鸣(1989-),男,上汽通用五菱汽车股份有限公司技术中心助理工程师,研究方向为汽车车桥设计以及性能研究。