活性炭脱硫吸附塔结构优化设计

夏建芳, 苑景洲, 张红波, 赵先琼

(中南大学 机电工程学院,湖南 长沙 410083)

活性炭脱硫吸附塔结构优化设计

夏建芳, 苑景洲, 张红波, 赵先琼

(中南大学 机电工程学院,湖南 长沙 410083)

针对某钢铁厂活性炭脱硫吸附塔内涡流降低脱硫效率的问题,文章提出了一种在活性炭脱硫吸附塔入口域设置栅板的优化设计方案。借助Fluent软件,采用湍流、多孔介质、离散相以及组分运输等方法,建立活性碳脱硫吸附塔脱硫效率仿真模型,分别对结构优化后的活性炭脱硫吸附塔的脱硫效率和关键结构参数进行仿真分析。仿真结果表明,活性炭脱硫吸附塔内无大涡流产生,脱硫效率提升了3.36%;得出了脱硫效率与关键结构参数成线性正比关系,为不同型号活性炭脱硫吸附塔的结构设计提供了理论依据。

活性炭脱硫吸附塔;脱硫效率;优化设计;栅板;结构参数

随着环境污染问题日益突出,我国对钢铁企业废气排放标准的要求越来越高。2007年1月颁布的《国家酸雨和二氧化硫污染防治“十一五”规划》和2008年7月发布的《钢铁工业大气污染物排放标准烧结(球团)》(征求意见稿)对钢铁行业烧结烟气SO2从浓度和总量2个方面进行了限制,规定钢铁厂排放的烧结烟气中SO2的量不高于100 mg/Nm3(Nm3指标况体积,即标况立方米),烧结机SO2产生量一级标准不高于0.9 kg/t[1]。因为烧结工艺作为钢铁生产过程中的重要环节,其SO2排放量占钢铁企业生产系统总排放量的70%左右[2],钢铁企业主要是对烧结烟气进行脱硫,所以活性炭脱硫吸附塔的烟气脱硫研究意义重大。

本文以攀钢集团某钢铁厂活性炭脱硫吸附塔为模型,在不能调节烧结烟气工艺参数(即工艺参数一定)来提高脱硫效率的情况下,通过采用在入口域内设置栅板和改变活性炭脱硫吸附塔关键结构参数的结构优化方法,达到提高活性炭脱硫吸附塔脱硫效率的目的。由于烧结烟气工艺参数不同,不同钢铁厂的活性炭脱硫吸附塔关键结构参数也应不同,依据烧结烟气工艺参数确定活性炭脱硫吸附塔关键结构参数的方法,可以为吸附塔的关键结构参数设计提供一定的依据。

1 数值仿真模型

1.1 物理模型

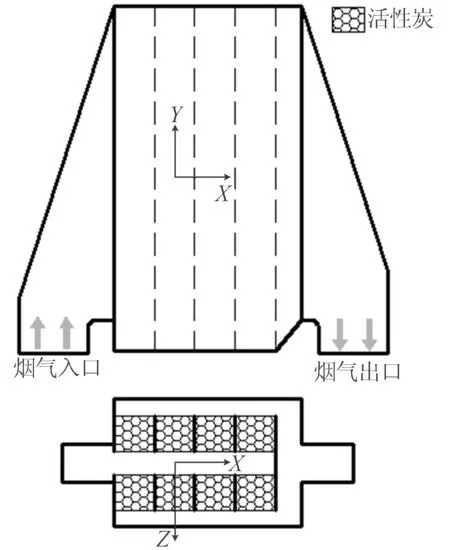

某钢铁厂所提供的活性炭脱硫吸附塔结构剖面图如图1所示。

图1 活性炭脱硫吸附塔结构

该活性炭脱硫吸附塔主要由3个区域组成,分别为烧结烟气进入区域(入口域)、活性炭烧结烟气反应区域(活性炭域)以及反应后烧结烟气流出的区域(出口域),其中活性炭域由8个分割开来的活性炭区域(活性炭室)组成。烧结烟气经管道运输后从入口进入入口域,在脱硫吸附塔结构的引导下,烧结烟气由竖直方向变为水平方向,再由水平流向两侧水平分布的活性炭室,流向经过2次改变。烧结烟气进入活性炭室后,在活性炭的作用下,烟气中SO2与O2发生表面催化反应,经过一系列反应后生成硫酸水合物,从而达到脱硫的目的[3-6]。反应后的烧结烟气在出口域两侧汇集后从右侧烟气出口向下流出。

1.2 网格划分

由于活性炭脱硫吸附塔模型结构尺寸大,形状较为复杂,为了兼顾计算分析的速度与准确性,采用不同的单元形状进行网格划分[7],活性炭域选用六面体单元,其他区域选用四面体单元,尺寸精度控制选择最高。活性炭脱硫吸附塔网格划分效果图如图2所示。其中,网格模型中有293 126个节点、955 068个单元。

图2 网格划分效果图

1.3 边界条件

根据某钢铁厂测试数据得到相关参数如下:

烟气入口速度v=10.11 m/s,温度为395 K,处理量(标况流量)为 225 000 Nm3/h;烟气组分为SO2(体积分数0.021%)、O2(体积分数15.6%)、H2O(体积分数10.5%)、CO2(体积分数4.3%)以及N2。

活性炭脱硫吸附塔水平横向尺寸L1=9.28 m,纵向尺寸L2=2.10 m。活性炭脱硫吸附塔脱硫效率为81.12%。

2 结构优化设计

活性炭脱硫吸附塔脱硫效率受烧结烟气分布特性的影响,而吸附塔物理模型又影响烧结烟气的分布[8],因此吸附塔的结构设计至关重要。以某钢铁厂活性炭脱硫吸附塔为例,借助Fluent软件[9],采用湍流、多孔介质、传热、离散相以及组分运输等方法,建立活性脱硫吸附塔脱硫效率仿真模型,取Z=0截面烧结烟气流场进行仿真分析,得到的烟气流场云图如图3所示。

由图3a可以看出,烧结烟气在活性炭脱硫吸附塔内流动时,从入口流入入口域,流动截面逐渐变大使得烧结烟气流速逐渐减小,在活性炭脱硫吸附塔右侧顶部,由于涡流的影响,烧结烟气流速小于1 m/s。

由图3b可以看出,烧结烟气流动方向由竖直方向变为水平方向,由于活性炭脱硫吸附塔结构尺寸大,结构上没有直角转弯,烧结烟气流线改变较为平缓,在入口域顶部挡板的作用下,烧结烟气自顶部向下流动,在中央偏下区域形成涡流,涡流中心区域烧结烟气流速低于1 m/s。

图3 Z=0截面烧结烟气流场云图

仿真结果表明,优化后活性炭脱硫吸附塔出口SO2体积分数为0.003 26%,小于国家烧结烟气排放标准0.003 5%,满足国家废气排放标准。计算可得此时脱硫效率为84.48%,比改进前活性炭脱硫吸附塔脱硫效率提高了3.36%(84.48%-81.12%=3.36%)。

针对活性炭脱硫吸附塔内烧结烟气产生涡流的问题,本文提出一种结构优化方案,如图4所示,在活性炭脱硫吸附塔入口域内设置栅板。

图4 活性炭脱硫吸附塔烧结栅板位置示意图

对优化后活性炭脱硫吸附塔取不同尺寸栅板进行仿真,结果表明,当栅板尺寸为0.5 m时,栅板所在直线上烧结烟气速度分布均衡,入口域内没有明显可见的涡流,活性炭脱硫吸附塔内烧结烟气分布明显改善,如图5所示。

图5 Z=0截面优化后烧结烟气流场云图

3 结构参数设计方法

3.1 基本假设

活性炭脱硫吸附塔结构参数和烧结烟气工艺参数是影响脱硫效率的主要因素[10-14],为得出优化后活性炭脱硫吸附塔结构参数设计方法,对脱硫效率与活性炭脱硫吸附塔结构参数、烧结烟气工艺参数之间的计算方法作出假设,即

(1)

其中,L、A分别为活性炭脱硫吸附塔关键结构参数、烧结烟气工艺参数,参数数量待定。

因为活性炭脱硫吸附塔结构参数对其流场分布无影响,所以吸附塔结构参数与烧结烟气工艺参数之间是相对独立的,(1)式可以表达为:

(2)

3.2 结构参数的计算方法

活性炭脱硫吸附塔关键结构参数(即活性炭空间尺寸)是影响其脱硫效率的主要因素之一,它涉及到3个方向的尺寸,但由于场地限制,高度改变量有限,且仿真结果显示高度对脱硫效率的影响较小,所以本文主要研究活性炭脱硫吸附塔水平面内活性炭室的尺寸对脱硫效率的影响。活性炭脱硫吸附塔关键结构参数如图6所示,分别定义L1为横向尺寸,L2为纵向尺寸,则(2)式可变为:

(3)

由结构参数的仿真结果可知,脱硫效率与活性炭脱硫吸附塔的关键结构参数L1、L2均为线性关系,当脱硫效率小于95%时,对于任意的L1、L2,有

(4)

即活性炭脱硫吸附塔脱硫效率与其关键结构参数均为正比关系,从而由(3)式可得:

(5)

其中,C1为定常量。

由此可以得出结构参数计算公式为:

(6)

(7)

(6)式为结构参数与脱硫效率、烧结烟气工艺参数之间的关系,(7)式为调整后的结构参数与原有结构参数之间的关系。

图6 活性炭脱硫吸附塔关键结构参数

3.3 结构参数对脱硫效率的影响规律

3.3.1 横向尺寸L1对脱硫效率的影响

基于控制变量法,保持L2不变,取不同横向尺寸L1,对活性炭脱硫吸附塔脱硫效率进行仿真,得到不同横向尺寸L1下出口的SO2体积分数及脱硫效率变化趋势如图7所示。

由图7可知,随着横向尺寸L1不断增大,出口SO2体积分数不断减小,脱硫效率不断提高,脱硫效率与L1接近正比关系;当脱硫效率达到95%左右时,随着横向尺寸L1的增大,脱硫效率提高速度变慢,并逐渐趋近100%。

图7 不同横向尺寸下出口SO2体积分数及脱硫效率

3.3.2 纵向尺寸L2对脱硫效率的影响

保持L1不变,取不同纵向尺寸L2,对活性炭脱硫吸附塔脱硫效率进行仿真,得到不同纵向尺寸L2下出口SO2体积分数及脱硫效率变化趋势,如图8所示。

图8 不同纵向尺寸下出口SO2体积分数及脱硫效率

由图8可知,随着纵向尺寸L2不断增大,出口SO2体积分数不断减小,脱硫效率不断提高,脱硫效率与L2接近正比关系。当脱硫效率达到95%左右时,随着横向尺寸L2的增大,脱硫效率提高速度变慢,并逐渐趋近100%。

4 结 论

(1) 为改善入口域内烧结烟气流场分布,提高活性炭脱硫吸附塔脱硫效率,在入口域内设置栅板,取不同尺寸的栅板进行仿真,得到当栅板尺寸为0.5 m时,在入口域内没有明显可见的涡流,烧结烟气流场分布明显改善,活性炭脱硫吸附塔脱硫效率达到84.48%,提高了3.36%。

(2) 基于控制变量法,分别取不同的横向尺寸L1和纵向尺寸L2,对活性炭脱硫吸附塔脱硫效率进行仿真,得出当脱硫效率小于95%时,脱硫效率与L1、L2均为正比关系。

(3) 根据活性炭脱硫吸附塔脱硫效率计算公式及仿真结果,可得关键结构参数与脱硫效率成正比,与烧结烟气工艺参数成反比;在原始数据的基础上,调整后的关键结构参数与原始结构参数成正比,且斜率为整改后与整改前脱硫效率之比。由此得出不同钢铁厂活性炭脱硫吸附塔的结构设计方法,为活性炭脱硫吸附塔的设计提供一定的理论依据。

[1] 郜学.我国烧结球团行业脱硫现状及减排对策[J].烧结球团,2008,33(3):1-6.

[2] 曲余玲,毛艳丽,张东丽.烧结烟气脱硫技术应用现状及发展趋势[J].冶金能源,2010,29(6):51-56.

[3] 党玉华,齐渊洪,王海风.烧结烟气脱硫技术[J].钢铁研究学报,2010,22(5):1-6.

[4] 左海滨,张涛,张建良,等.活性炭脱硫技术在烧结烟气脱硫中的应用[J].冶金能源,2012,31(3):56-59.

[5] GAUR V,ASTHANA R,VERMA N.Removal of SO2by activated carbon fibers in the presence of O2and H2O [J].Carbon,2006,44(1):46-60.

[6] 谢杨君,翟尚鹏,刘静,等.活性焦脱烟气SO2过程的流场模拟[J].南京工业大学学报(自然科学版),2012,34(1):76-80.

[7] 夏建芳,叶南海.有限元法原理与ANSYS应用[M].北京:国防工业出版社,2011:240-264.

[8] LIU Q Y,GUAN J S,LI J G,et al.SO2removal from flue gas by activated semi-cokes:2.effects of physical structures and chemical properties on SO2removal activity[J].Carbon,2003,41(12):2225-2230.

[9] 韩占忠.FLUENT:流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009:31-87.

[10] 范恒亮,张双全.活性炭脱硫中影响脱硫效率因素的分析[J].化学工程与设备,2011(3):171,180.

[11] 范菲,刘应书,王海鸿.活性炭烟气脱硫中影响脱硫效率因素的实验研究[J].现代化工,2012,32(5):97-100.

[12] 王建伟,曹子栋,张智刚.活性炭吸附法烟气脱硫关键参数的研究[J].锅炉技术,2004,35(5):67-70,78.

[14] 王丹.燃煤烟气活性炭法脱硫技术的数值模拟[D].鞍山:辽宁科技大学,2008.

(责任编辑 胡亚敏)

Structure optimization design of activated carbon desulfurization absorption tower

XIA Jianfang, YUAN Jingzhou, ZHANG Hongbo, ZHAO Xianqiong

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

In view of the problem that the desulfurization efficiency was reduced by eddy in the activated carbon desulfurization absorption tower of a steel plant, an optimization design scheme was proposed, in which the grid plate was set in the entrance area of the activated carbon desulfurization absorption tower. Based on the Fluent software, a simulation model of desulphurization efficiency of the activated carbon desulfurization absorption tower was set up by using the methods of turbulence, porous media, discrete phase and components transportation. After the structural optimization, the desulfurization efficiency and the key structural parameters were analyzed, respectively. The result shows that no large eddy is generated in the activated carbon desulfurization absorption tower, and the desulfurization efficiency increases by 3.36%; there is a linear proportional relationship between the desulfurization efficiency and the key structural parameters. The study can provide a theoretical basis for the structural design of different types of activated carbon desulfurization absorption tower.

activated carbon desulfurization absorption tower; desulfurization efficiency; optimization design; grid plate; structural parameter

2015-09-22;

2015-12-02

国家自然科学基金资助项目(51734241)

夏建芳(1965-),男,湖南汨罗人,中南大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2016.12.003

TH128

A

1003-5060(2016)12-1598-05