冷轧轧制液对工业齿轮油性能的影响

周康+++王玉玲++糜莉萍++姚元鹏

摘要:根据钢厂冷轧工艺的加工特点,采用不同质量分数的冷轧轧制液加入到工业齿轮油中,重点考察了其对油品水分含量、抗乳化性和抗泡性的影响,采用MRS-1J四球摩擦试验机考察了其对齿轮油摩擦学性能的影响。结果表明,轧制液的加入使得工业齿轮油的水分含量增大,抗泡性能和极压抗磨性能明显下降,但对油品的抗乳化性能没有影响。为保障油品的正常润滑,钢铁冷轧厂应加强齿轮油箱的日常维护,减少冷轧轧制液的进入量。

关键词:轧制液;齿轮油;抗泡性;摩擦学性能

中图分类号:TE626.39文献标识码:A

Influence of Cold Rolling Fluid on Performance of Industrial Gear Oil

ZHOU Kang, WANG Yu-ling, MI Li-ping, YAO Yuan-peng

(PetroChina Lanzhou Lubricating Oil R&D Institute, Lanzhou 730060, China)

Abstract:According to the processing characteristics of cold rolling technology in steel plant, different mass percents of cold rolling fluid was added to the industrial gear oil. The studies focused on the effects of cold rolling fluid on the moisture content, anti-emulsification and anti-foaming properties of the gear oil. The tribological capability of the industrial gear oil in the condition of the entering of cold rolling fluid was evaluated through the MRS-1J four ball testing machine. The results demonstrate that, adding of the cold rolling fluid can increase the water content, reduce the anti-foaming capability and extreme pressure & antiwear properties of gear lubricant. But it has little effect on the anti-emulsification of gear oil. In order to guarantee the lubricating property of the industrial gear oil, the daily maintenance of gearboxes should be strengthened to reduce the number of cold rolling fluid entering the gearboxes.

Key words:rolling fluid; gear oil; anti-foaming property; tribological capability

0引言

钢厂冷轧轧机是冷轧工艺关键的生产设备,润滑方式采用的是集中润滑系统,主齿轮箱使用的是重负荷工业齿轮油。在冷轧过程中,为了减少轧辊磨损、降低轧辊和轧件的温度,防止轧件生锈,提高产品尺寸精度、表面质量及板型的平坦度,需要使用冷轧轧制液[1-3]。普通冷轧钢板生产采用的轧制液主要为水基乳化型轧制液,这种轧制液的主要成分是水,具有优异的冷却性能和润滑性能[4]。

在生产现场,冷轧轧机的支撑轴承属于机械密封。受密封材料的局限性,加之轧制液喷淋严重、轧机大量冷却水的影响,轧机齿轮箱经常会渗入冷轧轧制液、水分和铁粉等,使得轧机用工业齿轮油长期处于高温、含水、粉尘的环境中,容易产生油品老化现象,影响润滑油膜的形成,加速润滑状态的恶化,对轧机轴承造成一定程度的擦伤和磨损,严重时可造成轴承损坏,影响工业生产。

本文研究了冷轧轧制液对工业齿轮油性能的影响,重点考察了冷轧轧制液对油品水分含量、抗乳化性、抗泡性和摩擦学性能的影响,以期为钢厂工业齿轮油的使用和维护提供参考和建议。

1试验部分

1.1试验材料

试验选用的某钢铁企业冷轧厂在用轧制液,该轧制液为国内某公司生产的合成酯型轧制油按3%(质量分数)的加量加入工业脱盐水中配制而成。

试验选用的重负荷320号工业齿轮油为某钢铁企业冷轧厂在用油品(VG320表示),其主要理化性能见表1。

从表1可以看出:选用的320号重负荷工业齿轮油运动黏度(40 ℃)、黏度指数、水分、抗乳化性、抗泡性、四球试验等性能均满足新油的指标要求。

1.2试验方法

1.2.1油品理化分析试验

采用GB/T 260标准方法《石油产品水分测定法》测定油品的水分。采用油品泡沫特性测定仪,依据GB/T 12579标准方法《润滑油泡沫特性测定法》测定油品的泡沫特性,试验条件:试样在 24 ℃时,用恒定流速(94土5)mL/min的空气吹气5 min,然后静止10 min,在每个周期结束时,分别测定试样中泡沫的体积,取第二份试样,在935 ℃下进行试验,当泡沫消失后,再在24 ℃下进行重复试验。采用石油和合成液抗乳化性能测定仪,依据GB/T 7305标准方法《石油和合成液水分离性测定法》测定油品的抗乳化性能,试验条件:在量筒中装入40 mL 试样和40 mL蒸馏水,并在82 ℃下搅拌5 min,记录乳化液分离所需的时间,静止30 min后,如果乳化液没有完全分离,或乳化层没有减少为3 mL或更少,则记录此时油层、水层和乳化层的体积。

1.2.2摩擦磨损试验

四球摩擦磨损试验在MRS-1J 型四球摩擦磨损试验机上进行,所用钢球为GCr15 钢球(直径127 mm),硬度为HRC58~62;润滑剂承载能力测定采用四球法,按国家标准GB/T 3142 进行,试验条件:温度为室温;转速为(1450±50)r/min,在规定的每一级负荷下各运转10 s,直到负荷加到钢球发生烧结为止,每运转10 s 后测一次钢球磨痕直径,以最大无卡咬负荷PB、烧结负荷PD、综合磨损值ZMZ作为衡量油品承载能力的指标。润滑油抗磨损性能测定采用四球法,按标准SH/T 0189进行,试验条件:温度为54 ℃,转速为(1800±50)r/min,负荷为196 N,时间为60 min。测得的磨斑直径为评价润滑剂抗磨性能的指标。

2结果与讨论

将配比好的轧制液按照(质量分数)1%、2%、5%、10%的剂量调入工业齿轮油中,考察不同质量分数的轧制液对油品主要性能的影响。

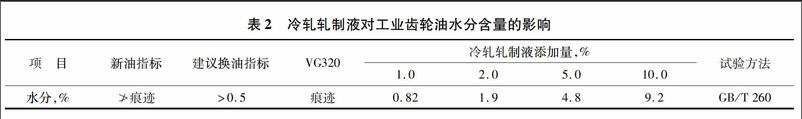

2.1对工业齿轮油水分含量的影响

由于配比冷轧轧制液时需要使用工业水,因此,加入不同剂量的轧制液会引起工业齿轮油中水分含量的变化,具体试验结果见表2。

从表2的结果可知,分别加入质量分数为1%、2%、5%、10%的冷轧轧制液时,工业齿轮油的水分含量逐步增加,均高于建议换油指标0.5%,这是因为配比轧制液时除了轧制油外,还采用了97%左右的工业水。齿轮油中的水分超过一定限值,会加速油品乳化变质,加速有机酸对金属的腐蚀,同时因齿轮油中部分极压剂水解会导致油品的极压性能迅速下降,最终使设备齿面出现磨损,影响设备正常运行[5]。

2.2对工业齿轮油抗乳化性和抗泡性能的影响

工业齿轮油的抗乳化性是反映油品在有水存在的情况下的分水能力。抗泡性是衡量油品生成泡沫的倾向和泡沫稳定性的指标。工业齿轮油的抗乳化性和抗泡性均是油品的重要指标,因此考察了加入不同质量分数的冷轧轧制液后工业齿轮油的抗乳化和抗泡性能,试验结果见表3。

从表3可以看出:加入1%、2%、5%、10%质量分数的冷轧轧制液进入工业齿轮油,油品的分水时间略有延长,但都在指标范围内,说明该工业齿轮油的分水性能保持较好,冷轧轧制液对油品的抗乳化性没有明显影响;这是由于加入的轧制液可以在齿轮油中起到乳化剂的作用,使得原齿轮油的破乳化性能发生根本性的改变。但由于齿轮油中添加的破乳剂增加了油水表面张力,使得稳定的乳化液成为热力学上不稳定状态,破坏了乳化液,加速了油水分离,从而保持了原工业齿轮油较好的分水性。

从表3还可以看出:加入不同质量分数的冷轧轧制液后,工业齿轮油的抗泡性发生了较大变化。加入质量分数为1%、2%的冷轧轧制液后,中间点935 ℃时油品生成泡沫的倾向从5 mL增加到了20 mL和50 mL,但都在油品的指标范围内;加入质量分数为5%、10%的冷轧轧制液后,中间点935 ℃时油品生成泡沫的倾向从5 mL增加到了100 mL和200 mL,后24 ℃时从0 mL增加到了5 mL和10 mL,油品的抗泡性能明显变差。

抗泡作用机理较为复杂,具有代表性的有降低部分表面张力、扩张和渗透三种观点[6]。根据表3的数据推测,没有加入冷轧轧制液的工业齿轮油中由于抗泡剂的存在,能提高泡沫表面油膜的流动性,使气泡油膜变薄,加快起泡上升到油表面破裂,从而减少了油品的气泡生成量。而加入不同质量分数的冷轧轧制液后,一方面,油中的水分含量增加,油品与水相对均匀地包裹气泡油膜,泡沫受力有变平衡的趋势,气泡表面油膜的流动性变差,表现为生成泡沫的倾向变大[7];另一方面,轧制液中的轧制油含有乳化剂,乳化剂是表面活性剂,与齿轮油中的抗泡剂亦即另一种表面活性剂有对抗效应,从而降低了气-液界面的表面张力,而表面张力越小,越易起泡,使齿轮油的发泡力显著增强[6]。

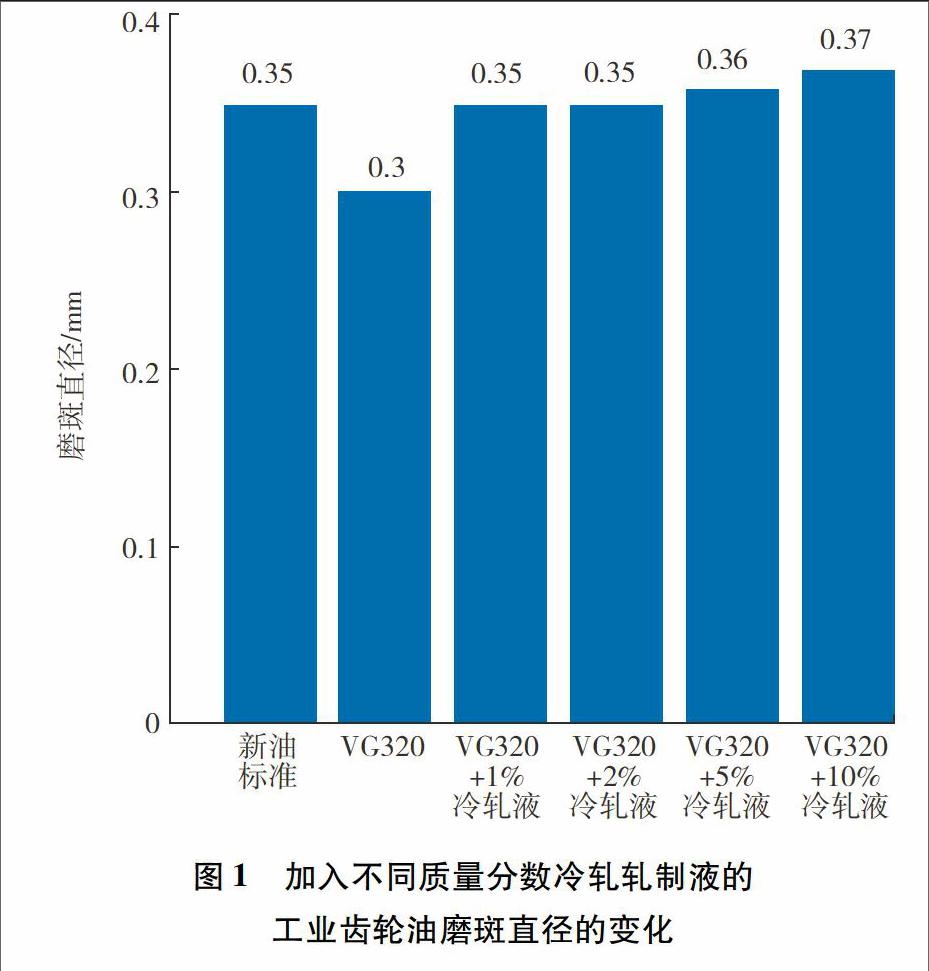

2.3对工业齿轮油极压抗磨性的影响

极压抗磨性是工业齿轮油最重要的性能之一,它能使油品在金属承受负荷的条件下,起到防止滑动的金属表面磨损、擦伤甚至烧结的作用。因此,采用四球试验考察了加入不同质量分数冷轧轧制液的工业齿轮油的极压抗磨性。见表4及图1。

从表4和图1可以看出:工业齿轮油分别加入质量分数为1%、2%、5%、10%的冷轧轧制液时,衡量油品极压性能的最大无卡咬负荷PB值、油品承载能力的烧结负荷PD值和综合磨损指数ZMZ均不同程度地减小,而评价油品抗磨性能的磨斑直径不同程度的增大,这都表明了工业齿轮油的润滑性能下降。这可能的原因是:(1)冷轧轧制液带来齿轮油中水分含量的增加,而水分含量的增加会加速油品中极压剂的水解,从而导致齿轮油极压性能迅速下降,形成的油膜厚度降低,相应的承载和抗磨损能力下降;(2)轧制油中的防锈剂可能与齿轮油的极压抗磨剂发生了竞争吸附作用,影响了极压剂和抗磨剂的效果,使得油品的极压抗磨性降低[8]。

3结论

采用不同质量分数的冷轧轧制液调入工业齿轮油中,对工业齿轮油的水分含量、抗乳化性、抗泡性和润滑性能进行了测试。结果表明,轧制液的加入使得工业齿轮油的水分含量增大,抗泡性能和极压抗磨性能明显下降,但对油品的抗乳化性能没有影响。建议钢铁冷轧厂加强齿轮油箱的日常维护,及时修复相关漏水点设备的密封件问题,减少冷轧轧制液的进入量。

参考文献:

[1] 朱广平, 孙建林, 王冰,等. 纳米添加剂对板带钢冷轧轧制液润滑性能的影响[J].润滑与密封, 2010, 35(12):78-82.

[2] 孙蓟泉, 董常福, 崔二宝. 工艺润滑对带钢表面清洁度的影响[J].润滑与密封, 2009, 34(11) : 99-103.

[3] 孙建林. 轧制工艺润滑原理技术及应用[M].2版. 北京:冶金工业出版社,2010:10-11.

[4] 秦鹤年, 罗宇. 冷轧钢板轧制乳化液的研制[J].润滑与密封, 2009, 34(8) :79-83.

[5] 何晓瑛. 工业闭式齿轮油换油指标应用研究[J].润滑油, 2011, 26(1):35-43.

[6] 黄文轩. 润滑油添加剂性质及应用[M].北京:中国石化出版社,2012:225-227.

[7] 张丙伍, 李静, 金理力,等. 微量水对高黏度聚α-烯烃性能的影响[J].石油炼制与化工,2013, 44(9):79-81.

[8] 陈子明. 极压抗磨添加剂体系中防锈剂的作用和特性[D].北京:石油化工科学研究院,1998.