轿车车身扭转刚度性能提升研究

李仲奎,袁 亮Li Zhongkui,Yuan Liang

轿车车身扭转刚度性能提升研究

李仲奎,袁 亮

Li Zhongkui,Yuan Liang

(东风汽车公司技术中心,湖北 武汉 430058)

阐述了车身扭转刚度的计算方法和测量方法,探讨了提升车身扭转刚度的方法途径。以某三厢车改款开发两厢车为例,在车身新设计过程中,通过加强载荷传递路径的刚度设计,加强车身关键接头结构的刚度设计,以及加强车身上安装点固定支架与车身上承载梁的集成性设计,实现两厢车在无后隔板的情况下也能达到较高的车身扭转刚度要求,进而证实了车身扭转刚度性能提升方法有效。

白车身;扭转刚度;性能提升

0 引 言

目前,轿车大多数采用全承载结构,由于承载式车身几乎承担了所有的扭转和弯曲载荷,其结构刚度特性举足轻重[1]。车身刚度不足,会引起车身门框、窗框、发动机罩和行李厢等开口变形大,导致车门玻璃破裂和车门卡死,密封不严以致透风、漏雨和内饰脱落等问题,还会影响安装在车身上各个总成的相对位置[2]。车身刚度的优劣还关系到车身的轻量化水平,对整车性能造成影响。车身刚度不合理,将直接影响轿车的可靠性、安全性、动力响应特性、NVH性能及燃油经济性等关键性指标[3]。此外,改善汽车的舒适性,保证高速行驶的操纵稳定性,也要求车身有较高的扭转刚度[4]。

承载式车身的刚度特性在车企中已引起高度重视,承载式车身刚度性能在车身结构设计中是一个值得探讨的难题。基于轿车车身扭转刚度性能提升方法进行分析研究,并在某三厢车改款两厢车车身结构设计中成功应用。

1 车身扭转刚度计算及测量

轿车车身的扭转刚度特性反映了车身在整体上抵抗扭转载荷的能力,体现了轿车车身的整体性能[5]。车身扭转刚度可由前后窗和侧窗的对角线的变化、车身锁位及车身扭转角度等指标来衡量。

1.1 扭转刚度理论计算

当车身上作用有反对称垂直载荷时,结构处于扭转工况,将使车身产生扭转变形,图1为轴间相对扭转角示意图。

结构的变形程度与结构上所受的力及结构的扭转刚度有关。车身结构的扭转刚度为单位扭转角所受到的力,即

J=/(1)

式(1)中,J为车身结构的扭转刚度,是单位扭转角所受到的力;为轴距,为扭矩,为轴间相对扭转角。

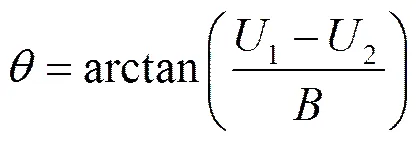

车身扭转角与梁的挠度之间的关系为

式中,为车身扭转角;1为左侧纵梁测点的挠度;2为右侧纵梁测点的挠度;为底架宽。

1.2 扭转刚度试验测量

目前CAE仿真技术已广泛应用于车身扭转刚度的计算上,但是考虑到车身试制过程中受到材料、工艺技术和制造误差的影响,仿真值与实际测量值往往有一定的差别。为准确知道车身扭转刚度的大小,通常开展车身扭转刚度试验,试验台架如图2所示。一般采用汽车前轴固定、后轴扭转的模式,进行加载测量。

2 车身扭转刚度性能提升方法

轿车的焊接白车身如图3所示,主体可分为车身下装和上装两部分。车身下装由前地板、后地板和前舱等部件构成;上装由左右侧围、顶盖、后隔板及后围板等部件构成。构成车身的零件主要分为覆盖件和结构件两种,其中覆盖件的作用是覆盖和密封,结构件的作用是传递载荷和承担载荷。

提升车身扭转刚度主要从结构件着手,采用以下方式。

1)加强车身底板的纵向、横向刚度设计

由于承载式车身没有刚性车架,即使加强了车身上装、前舱结构设计,也不能轻视车身底板的刚度设计。车身底板构架在抗击4个车轮受力不均匀时仍起到主要作用。如图4所示,前后悬架在车身上的固定点主要位于车身底板构架上。

2)加强车身关键接头结构的刚度设计

车身结构中把承载杆梁件的连接部位称为接头[6]。接头刚度对车身刚度的影响较大,可达50%~70%。图5是车身关键接头所在的位置,在接头结构的设计上,需注意结构的渐变性,避免产生应力集中或刚度不足的问题。

3)加强载荷传递路径的刚度设计

在车身接头与接头之间,需注意载荷传递路径的连续性及截面尺寸的连续性,避免载荷传递过程中的突变或中断,如图6所示。保持载荷传递的连续性,既可提升车身扭转刚度,又可提升车身碰撞安全性。在截面尺寸的构建上,一般要求截面封闭成环,截面越接近圆形,其抗扭能力越高。在矩形截面中,正方形抗扭能力最高,当两边长度之比小于1/2时,其抗扭能力明显下降。

4)加强车身环状结构的刚度设计

轿车车身由于四门两盖、风挡玻璃窗的存在,以及拥有A、B、C、D柱和众多的纵向梁、横向梁,其自身存在很多环状结构。图7为车身横向环状结构。由于闭合的环状结构对提高扭转刚度非常有利,因此在环状结构处需注意载荷传递路径截面尺寸设计,避免闭合环转变成开口环。

5)加强车身上安装点固定支架与车身上承载梁的集成性设计

车身上一些重要安装点,如悬架、动力总成、拖钩、座椅和安全带等的固定点,一般应设置在载荷传递路径上。这样,既可以保证固定点强度,又可以加强载荷传递路径结构设计,做到车身轻量化。

3 扭转刚度性能提升设计及验证

以某车型开发为例,在三厢车基础上开发两厢车,轴距不变。两厢车与三厢车的不同点主要是车身后半部,三厢车的驾驶室与行李厢是独立的,两厢车的驾驶室与行李厢是结合在一起的,如图8所示,车身前半部相同,后半部不同。从车身结构来比较,三厢车与两厢车的最大不同点是三厢车有后隔板,两厢车没有后隔板,如图9所示。由于后隔板位于车身后半部的中部,连接左右侧围,对提升车身扭转刚度有一定的作用。

3.1 提升扭转刚度的结构设计

1)侧围后支柱加强板设计

为提升侧围后支柱处载荷传递路径的刚度,结合车身后三角窗造型,设置三角架式后支柱上加强板结构,将后轮罩与门框上边梁及顶盖后横梁连接起来,如图10所示。

2)顶盖后横梁与侧围连接接头设计

为提升顶盖后横梁与侧围连接处接头刚度,在确保工艺可行的前提下,将后背门铰链固定点加强板与侧围后支柱上加强板连接起来,实现顶盖后横梁、背门铰链固定点加强板与侧围外板、流水槽板、后支柱上加强板、后支柱里板等部件相互连接,保证顶盖后横梁与侧围连接处的接头刚度。如图11所示。接头处车身横断面如图12所示。

3)侧围后支柱里板加强板设计

在侧围后支柱里板加强板的结构设计上,为加强侧围结构,增强车身扭转刚度,减少三厢变两厢无后隔板的影响,采用镰刀形加强板结构,如图13所示。该结构一是能加强后轮罩里板、后支柱里板及后支柱里板后侧边的载荷传递路径的刚度,二是能提供后排座椅靠背锁扣、后排安全带卷收器的固定点,实现车身上安装点固定支架与车身上承载梁的集成性设计。

3.2 仿真分析

对上述两厢车进行扭转刚度分析,与三厢车作比较,见表1。尽管两厢车无后隔板和后隔板前、后横梁结构,但分析结果显示,两厢车白车身的扭转刚度仅比三厢车低4.8%。

表1 扭转刚度分析结果比较

三厢车两厢车降低比率 扭转刚度/(N·m/°)13 10112 4704.8%

对顶盖后横梁与侧围之间的接头进行刚度分析,其、向刚度值分别为12 824 N/°、3 546 N/°,均超过相应的经验参考值。

3.3 试验验证

对焊接白车身进行扭转刚度台架试验,如图14所示,分别在后轴位置沿逆时针、顺时针依次加载500、1 000、1 500、2 000 N·m扭矩载荷进行试验,各测点百分比的回零均在±0.05 mm范围内,说明各测点变形正常,且均未出现塑性变形。其中,在后轴沿顺时针加载2 000 N·m扭矩载荷车身变形曲线如图15所示。

将测量值进行计算转化为刚度值,为12 654 N·m/°,与仿真值基本吻合。

4 结束语

探讨了提升车身扭转刚度的方法,包括加强车身底板骨架梁结构、加强车身接头结构、加强载荷传递路径结构、加强车身环状路径结构及将重要安装点支架与载荷传递路径集成的方法,并在某两厢车车身结构设计中进行应用,取得良好的效果。通过在无后隔板的两厢车上,加强侧围后支柱载荷传递路径结构设计,加强顶盖后横梁与侧围连接处接头结构设计,以及将后排座椅靠背锁扣固定点、后排安全带固定点集成到后支柱加强件的载荷传递路径上,实现提升两厢车车身扭转刚度的效果。

[1]夏国林. 轿车白车身静刚度分析[J]. 汽车科技,2008(3):25-28.

[2]张雷,陶其铭,丁锡幸. 白车身静刚度分析[C]//中国汽车工程学会年会论文集,2009.

[3]张林涛,张代胜,仇彬. 轿车白车身扭转刚度的有限元建模与试验分析. 汽车科技,2007(6):34-38.

[4]梁晨,王国林,杨建,等. 基于最少约束方法的汽车车身静刚度试验[J]. 汽车工程,2015,37(10):1202-1207.

[5]管欣,史建鹏. 轿车整体扭转刚度分配比的确定[J]. 吉林大学学报(工学版),2011(S2):12-16.

[6]穆国宝,张丰利,张金姐,等. 接头分析在汽车NVH正向设计中的应用[J]. 汽车科技,2009(2):17-19.

2016-06-30

1002-4581(2016)06-0010-04

U463.82

A

10.14175/j.issn.1002-4581.2016.06.003