无卤阻燃聚苯乙烯泡沫塑料的研究

杨中文,刘西文,邹 敏

(1.湖南科技职业学院,湖南 长沙 410118;2.长沙川河泡沫塑料厂,湖南 长沙 410007)

·研究与应用·

无卤阻燃聚苯乙烯泡沫塑料的研究

杨中文1,刘西文1,邹 敏2

(1.湖南科技职业学院,湖南 长沙 410118;2.长沙川河泡沫塑料厂,湖南 长沙 410007)

研究了可发性聚苯乙烯预发泡的工艺,用脲醛树脂与聚磷酸铵、硼酸锌的混合物涂覆预发泡珠粒,使用模压发泡制得无卤阻燃聚苯乙烯泡沫塑料,对其原料配比进行了研究,当m(可发性聚苯乙烯)∶m(脲醛树脂)∶m(聚磷酸铵)∶m(硼酸锌)=100∶(120~130)∶18∶1时,聚苯乙烯泡沫塑料的阻燃性最好,成型加工容易,产品外观好。

无卤阻燃;聚苯乙烯;泡沫塑料

0 前言

聚苯乙烯泡沫塑料广泛应用于建筑外墙保温材料。据不完全统计,我国建筑外墙保温材料中,聚苯乙烯泡沫塑料板材占了约85%的市场份额,而且有进一步增长的趋势。这主要是聚苯乙烯泡沫塑料具有优良的保温性能,还具有防水、耐蚀、隔音、化学性质稳定及成型加工工艺成熟等特点。但聚苯乙烯泡沫塑料应用于建筑外墙保温材料时存在易燃等缺点,因为聚苯乙烯是一种有机高碳氢化合物,其氧指数只有18%,离开火焰仍能继续燃烧,存在带明火的熔融物滴落现象。近几年,因使用聚苯乙烯泡沫塑料发生的建筑大火造成了巨大的生命财产损失,如2008年,北京海淀区北京师范大学科技园区在建的孵化大厦失火,烧毁保温材料约300 m2;2009年,央视新台址园区文化中心大火;2010年,上海胶州路教师公寓特大火灾事故;2011年,沈阳皇朝万鑫大厦火灾等[1]。究其原因均是由外界火源引燃墙体隔热保温聚苯乙烯泡沫塑料。为了解决因使用聚苯乙烯泡沫塑料作为建筑外墙保温材料引起火灾的问题,亟需研制阻燃聚苯乙烯泡沫塑料材料。虽然含卤阻燃剂阻燃效率高、效果好,但在聚苯乙烯泡沫塑料材料中使用时不但对环境造成不良影响,而且存在聚苯乙烯燃烧时产生含卤毒气,对人体产生伤害,所以无卤阻燃聚苯乙烯泡沫塑料材料的研究具有良好的市场前景。

聚苯乙烯泡沫塑料阻燃的方法较多,主要有聚苯乙烯发泡原料合成时添加阻燃剂、聚苯乙烯预发泡珠粒包覆阻燃剂、聚苯乙烯珠粒子浸渍阻燃剂、聚苯乙烯泡沫塑料板材涂覆阻燃剂等。聚苯乙烯发泡原料合成时添加阻燃剂的效果较持久,但是阻燃剂会导致链转移,影响聚合度,并且可选的阻燃剂有限;聚苯乙烯珠粒浸渍阻燃剂的效果较好,但是浸渍过程受阻燃剂粒径的限制;聚苯乙烯泡沫塑料板材涂覆阻燃剂不会影响材料本身的性能,但是涂层易剥落而影响板材的阻燃效果;聚苯乙烯预发泡珠粒包覆阻燃剂,因阻燃剂在树脂中分散性好,对阻燃剂的选择限制少,工艺简单而受到关注。

另外,目前对预发泡珠粒进行改性的研究也越来越多,根据使用需要,通过对预发泡珠粒的改性,可以赋予发泡颗粒低吸油性、低吸水性、耐化学药剂性、高抗冲击性能等,从而实现聚苯乙烯泡沫塑料板材性能的差异化。目前聚苯乙烯预发泡珠粒包覆阻燃剂通常使用酚醛树脂。笔者采用脲醛树脂预聚体为包覆溶剂,有机磷系阻燃剂聚磷酸铵(APP)为主阻燃剂,硼酸锌(ZB)为成炭剂,对可发性聚苯乙烯(EPS)预发泡珠粒包覆,并研究阻燃珠粒压制成型得到板材的性能。

1 实验

1.1 原料

可发性聚苯乙烯(EPS)粒料 粒径0.8~1.2 mm,长沙川河泡沫塑料厂;

尿素 北京华迈科生物技术有限责任公司;

甲醛 化学纯,天津市福晨化学试剂厂;

聚磷酸铵(APP) 聚合度1000,上海诚致化工有限公司;

硼酸锌(ZB) 济南泰星精细化工有限公司;

表面活性剂 吐温20,AR,国药集团试剂有限公司;

脱模剂 甘油,AR,国药集团化学试剂有限公司;

氯化铵 分析纯,株洲江海环保实业有限公司。

1.2 仪器与设备

恒速电子搅拌器 上海鸿经生物仪器制造有限公司;

EPS发泡模具 材质为不锈钢,模壁厚度 3 mm,模腔尺寸300 mm×300 mm×30 mm,自制;

数控恒温水浴锅 上海鸿经生物仪器制造有限公司;

带有发热电阻丝的高频电加热板;

ARM4F电磁继电器 上海科呈电器有限公司;

XMTG-9000温控仪 通达电器有限公司;

电热鼓风干燥箱 CS-101,无锡锦华实验设备有限公司;

氧指数测试仪 GS-YZ-A,广州键仪仪器有限公司;

水平/垂直燃烧测试仪 CZF-3,上海路荣试验仪器有限公司;

燃烧测试火源 工业级甲烷气体;

压缩强度试验机 QJ212,上海倾技仪器仪表科技有限公司;

1.3 脲醛树脂(UF)预聚体的制备

在三口烧瓶中加入甲醛67.5 mL,并用质量分数为5%的氢氧化钠溶液调节pH值为7.0~7.5,再加入25 g尿素,边搅拌边升温,温度升至90~92 ℃时,保温反应30 min,此时pH值降至6.0~6.5;用氯化铵溶液调节pH值为4.2~4.5,在90~92 ℃下缩聚反应30 min,当与水混合呈乳白色时,停止反应,用质量分数为5%的NaOH溶液中和至pH值为6.5~7.0,并冷却至70 ℃左右;取下回流冷凝管和分液漏斗,将回流装置改为减压蒸馏装置,在4 kPa~13 kPa、60~70 ℃下脱水,当脱水量达计算量时,停止脱水;降温后即得脲醛树脂,整个反应控制在线性产物阶段。

尿素与甲醛的反应受pH值的影响较大,在中性或弱碱性(pH值7~8)条件下,得到第一阶段的一羟或二羟甲基脲。

一羟甲基脲相互反应得到直线状的聚亚甲基脲。二羟甲基脲相互反应得到环状的聚亚甲基脲。

尿素与甲醛在中性或弱酸性(pH值5~7)条件下反应得到亲水性树脂,将此树脂脱水处理,得到高熔点的脲醛树脂。初期的缩合反应生成线型结构。体型结构是由羟甲基和亚胺基反应形成亚甲基或两个羟甲基间反应形成醚键而得。

1.4 无卤阻燃EPS泡沫塑料的制备

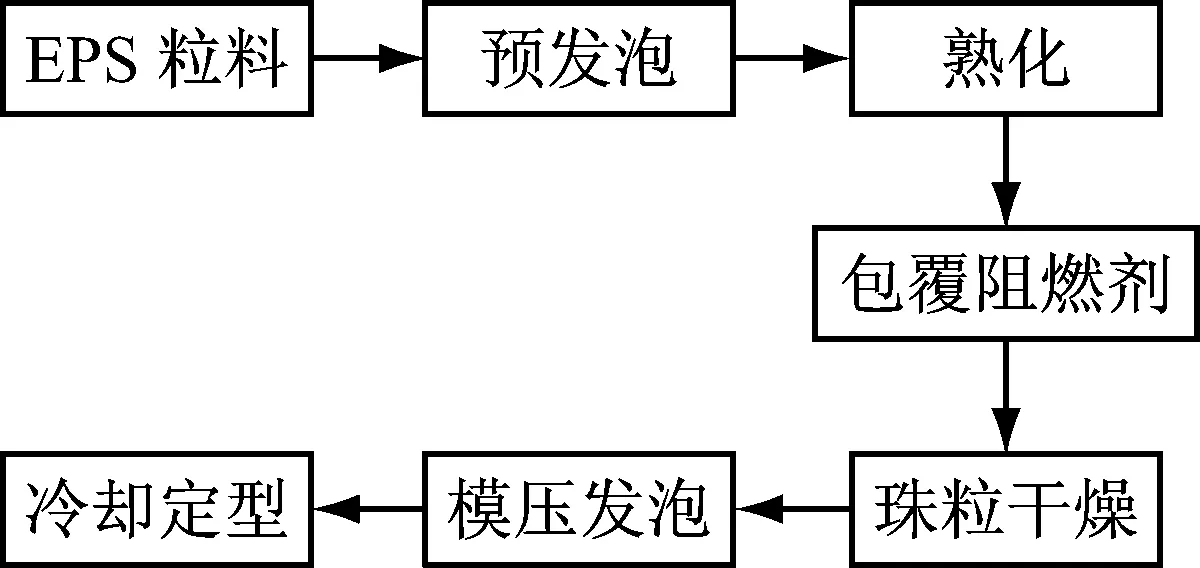

无卤阻燃EPS泡沫塑料的制备工艺,如图1所示。将称量的EPS珠粒放入热水中发泡,发泡的温度为91 ℃,时间为6 min,再将发泡的EPS珠粒在室温下放置24 h熟化。根据试验方案,制备不同比例的脲醛树脂和聚磷酸铵、硼酸锌的混合液,将熟化的EPS珠粒与脲醛树脂和聚磷酸铵、硼酸锌的混合液混合5 min,让混合液均匀地黏附在EPS珠粒的表面;再向混合料中加入一定量的氯化铵,混合约5 min,让氯化铵固化剂与黏附在EPS珠粒表面的脲醛树脂、聚磷酸胺和硼酸锌胶料均匀附着,然后在室温下放置24 h,确保混合胶料在EPS珠粒表面干燥,且具一定的结合力。将包覆处理的EPS珠粒放入模具中,在132 °C下发泡成型10 min,得到EPS发泡塑料,并对EPS发泡塑料进行相关性能的测试。

图1 无卤阻燃EPS泡沫塑料的制备工艺

在制备EPS保温板时必须注意以下几点:(1) 每次使用恒速电子搅拌器前必须仔细清理,并用工业乙醇清洗;(2) 每次发泡操作后必须对发泡模具仔细清理,并用工业乙醇清洗;(3) 在阻燃性能、力学性能和保温性能测试时,样条必须没有毛刺。

2 性能测试

2.1 最低氧指数

按照GBT 2406—2008,使用最低氧指数测试仪测试,试样尺寸:100 mm×10 mm×4 mm。

2.2 垂直燃烧速率

按照GBT 2408—2008,使用水平/垂直燃烧测试仪测试,试样尺寸:125 mm×13 mm×3 mm。测试用燃烧气体为工业甲烷。在泡沫塑料表面标志出5 cm的线,在空气中测试样条燃烧至该5 cm线所用的时间,并计算燃烧速率。

2.3 压缩强度

按照GBT 1041—2008,使用压缩强度试验机测试,试样尺寸:10 mm×10 mm×4 mm,测试温度:25 ℃。

2.4 导热系数

按照GB3399—1982,使用平板导热仪测试,试样尺寸:300 mm×300 mm×10 mm,测试温度:25 ℃。

3 结果与讨论

3.1 无卤阻燃聚苯乙烯泡沫塑料制备工艺条件

3.1.1 预发泡工艺条件的确定

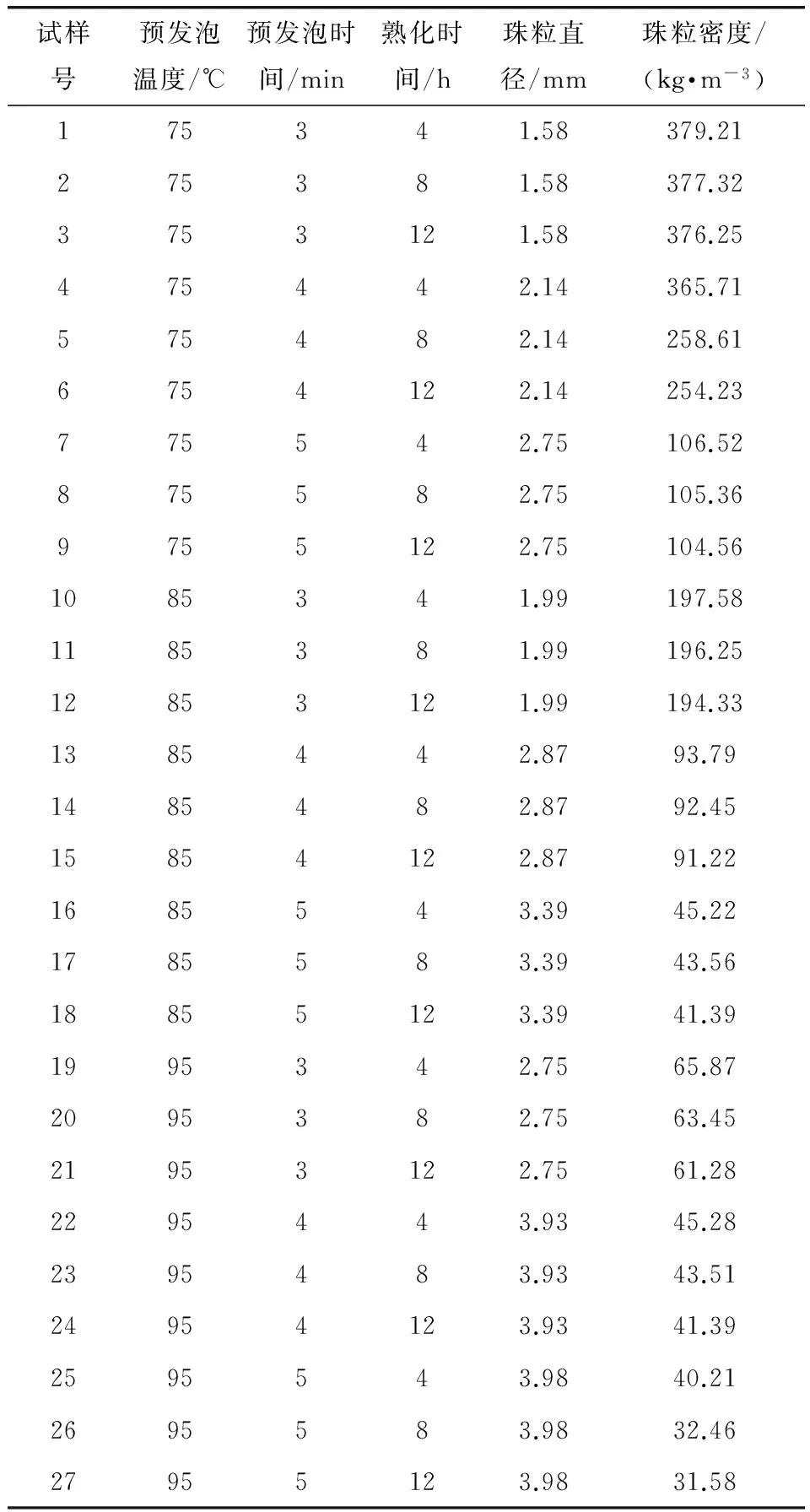

EPS珠粒预发泡的温度为70~100 ℃[2]。称取一定量的EPS珠粒分别在75、85和95 ℃下对EPS珠粒预发泡3、4和5 min,测得预发泡的EPS珠粒的平均直径和平均密度,如表1所示。

表1 预发泡温度和时间与EPS材料物理性能之间的关系

由表1可见:温度升高与时间延长,得到的EPS珠粒的直径与发泡倍率增大,密度变小,其中预发泡温度的影响最大。时间相同,温度升高,珠粒的直径增大,发泡倍率增加;发泡温度不变,时间延长,同样可使EPS珠粒的直径增大,发泡倍率增加,其中温度为95 ℃时EPS珠粒的直径增加最快。

当压力为101 kPa,模压发泡温度为95 ℃,预发泡时间为4 min,熟化温度为室温,熟化时间为12 h时,EPS发泡珠粒饱满且有弹性,粒径为3~4 mm,发泡倍率为40~60倍。实践证明这样的EPS珠粒可进行有效的二次发泡。综合考虑,选择了这一组工艺条件。

根据表1中的数据,选取组号为16、17、18、22、23、24、25、26和27的,经过预发泡处理的EPS珠粒,在140 ℃下模压成型8 min,得到EPS发泡塑料,并测试其密度、抗冲击强度、压缩强度、线性膨胀系数和导热系数等,如表2所示。

表2 预发泡温度和时间对EPS泡沫塑料物理性能的影响

由表2可见:温度不变,预发泡时间延长,成型的EPS泡沫塑料的密度变小;时间不变,温度升高,成型的EPS泡沫塑料的密度也变小。预发泡的温度与时间不变,EPS珠粒的熟化时间延长,模压成型的EPS泡沫塑料的密度也逐渐下降。其原因是,当温度不变,预发泡时间延长时,珠粒中的发泡剂有充分的时间膨胀,从而导致珠粒体积增大,材料的密度变小。时间不变,温度升高也使材料的密度变小。其原因是,温度升高,珠粒本身因温度高而容易发泡;再者,温度高,物理发泡剂活动性增大,膨胀的能力也增大,从而导致材料的密度变小。预发泡的温度与时间不变,EPS珠粒的熟化时间延长,成型的EPS塑料的密度也降低。其原因是,由于熟化时间延长,渗透到珠粒中的空气更多,珠粒内外力趋于平衡,在模压成型操作时更有利于珠粒的发泡,导致最后成型的EPS泡沫塑料的密度也降低。

作为保温材料使用的EPS泡沫塑料,其导热系数是重要的性能指标。温度不变,预发泡时间越长,成型的EPS泡沫塑料的导热系数越小;预发泡时间不变,温度越高,成型的EPS泡沫塑料的导热系数也越小。预发泡的时间与温度不变,熟化时间越长,成型的EPS泡沫塑料的导热系数也越小。其原因是,温度不变,预发泡时间延长,发泡倍率会增大,密度变小,相当于材料中的空隙增多,这些空隙起到隔热的作用,导致材料的导热系数变小。预发泡的时间不变,温度升高,或温度、时间不变,熟化时间延长,都能起到类似的作用。

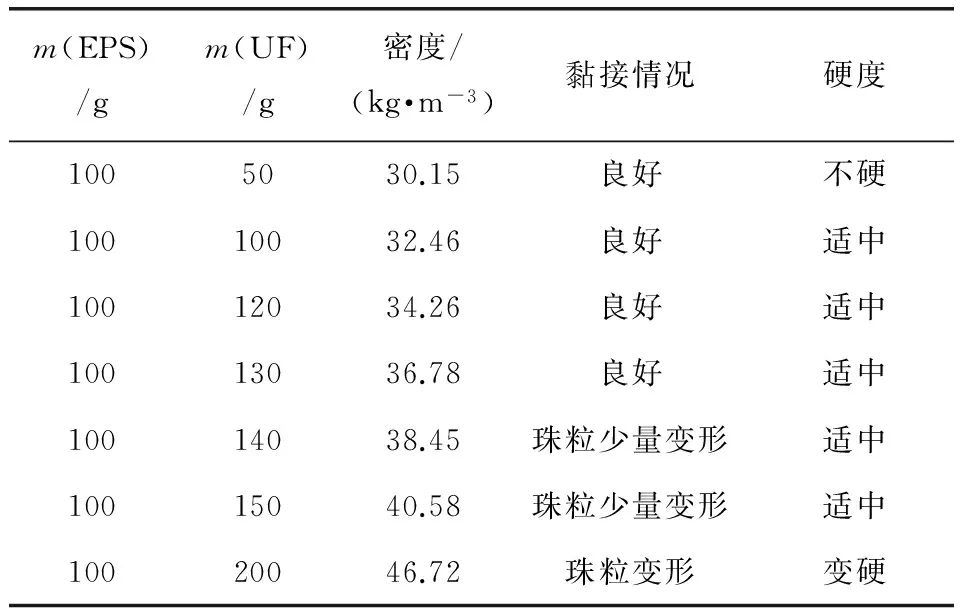

3.1.2 脲醛树脂包覆量

脲醛树脂的包覆量对材料的性能有重要影响,包覆量太少,阻燃剂的量没有达到一定的值,材料的阻燃效果不好;树脂胶的包覆量过多,一方面,浪费树脂胶,成本增加;另一方面,也使泡沫塑料发硬。脲醛树脂包覆量对EPS泡沫塑料的黏结情况和硬度的影响,如表3所示。

表3 脲醛树脂包覆量对EPS发泡的影响

由表3可见:脲醛树脂预聚体包覆量增加,EPS泡沫塑料的密度增大。如果包覆量过大,不仅使密度超出泡沫材料的允许范围(60 kg/m3)[3],而且得到的EPS泡沫塑料变硬,对其后续的使用造成不利影响。试验结果表明:脲醛树脂预聚体与EPS的质量比为(100~150)∶100较合适。本项目研究采用脲醛树脂与EPS的质量比为150∶100。

3.2 阻燃剂的配比对EPS泡沫塑料的物理性能及发泡的影响

脲醛树脂预聚体的固含量不变,其它工艺条件亦不变,研究阻燃剂的组成对EPS泡沫塑料性能的影响,如表4所示。

表4 阻燃剂的配比对EPS泡沫塑料性能的影响

由表4可见:聚磷酸铵的加入不仅影响聚苯乙烯泡沫塑料的成型加工,而且使脲醛树脂包覆胶的黏度提高,从而使其与EPS珠粒的黏结力增大,这样更有利于聚苯乙烯泡沫塑料的成型,珠粒之间的熔接效果也更好,且发泡的产品容易脱模。硼酸锌的加入未影响阻燃胶液的黏度,仅作为无机粒子分散其中,对泡沫塑料的成型影响很小。另外,随着阻燃剂添加量的增加,泡沫塑料的密度也增大,但是幅度不大。由表4还可见:阻燃剂的用量增加,泡沫塑料的氧指数升高,但硼酸锌的用量增加,对泡沫塑料的氧指数的增大贡献不明显,聚磷酸铵与EPS的质量比从12∶100增加到18∶100时,泡沫塑料的密度增大明显,但氧指数增大幅度很小;阻燃剂用量增加,燃烧时间延长,当APP与EPS的质量比为18∶100时,泡沫塑料可以自熄。9号配方是比较理想的,得到的聚苯乙烯泡沫塑料的阻燃性、成型加工性最好。

4 结语

(1) 聚苯乙烯预发泡珠粒用UF胶涂覆后具有一定的阻燃效果。与空白试验相比,添加125份UF,所得的泡沫塑料的氧指数增大6.5%,燃烧时间延长了47 s,而且发泡工艺操作顺利。

(2) 通过预发泡试验,获得了预发泡工艺条件。在101 kPa、95 ℃下预发泡4 min,室温下熟化12 h得到预发泡珠粒适合后续的工艺操作,得到的聚苯乙烯泡沫塑料的导热系数在0.040左右,适用于隔热材料,其它综合性能也较好。

(3) 无卤阻燃聚苯乙烯泡沫塑料生产配比为m(EPS)∶m(UF树脂)∶m(APP)∶m(ZB)=100∶(120~130)∶18∶1时,生产的聚苯乙烯泡沫塑料的阻燃性最好,材料表面光滑,而且具有自熄性。

[1] 杨中文,刘西文. 建筑外墙隔热聚苯乙烯泡沫塑料板材阻燃技术研究进展[J]. 上海塑料, 2016(3):1-6.

[2] 李玉铃,谷晓星. 树脂包覆法阻燃EPS泡沫塑料的制备及其燃烧性能的表征[J]. 中国塑料, 2013:27(1):67-71.

[3] 刘行.包覆法无卤阻燃发泡聚苯乙烯[D].上海:华东理工大学材料科学与工程学院,2011.

Research on Halogen-Free Flame Retardant Polystyrene Foam

YANGZhong-wen1,LIUXi-wen1,ZOUMin2

(1.Hunan Vocational College of Science & Technology, Changsha 410118, China;2.Changsha Chuanhe Foaming Plastics Plant, Changsha 410007, China)

The pre-foaming technology of expandable polystyrene(EPS) was studied. Pre-foamed PS beads were coated by composite of urea-formaldehyde(UF) resin mixed with ammonium polyphosphate(APP) and zinc borate(ZB). The halogen-free flame retardant PS foaming plastics material was made by compression molding. The ratio of raw materials were studied, whenm(ESP)∶m(UF resin)∶m(ZB) is equal to 100∶(120~130)∶18∶1, the flame retardant PS foaming plastics material is best and it is easy to molding processing, and has good appearance as well.

halogen-free flame retardant;polystyrene;foaming plastics

湖南省科技厅资助项目:项目编号2012GK3106

杨中文(1963—),男,教授,从事塑料加工技术教学与科研工作

TQ 328.4

A

1009-5993(2016)04-0030-05

2016-08-02)