钢筋混凝土结构保护层非均匀锈胀压力模型

徐 沛,李敏辉,张小刚

深圳大学土木工程学院, 广东省滨海土木工程耐久性重点实验室, 广东深圳518060

【土木建筑工程 / Architecture and Civil Engineering】

钢筋混凝土结构保护层非均匀锈胀压力模型

徐 沛,李敏辉,张小刚

深圳大学土木工程学院, 广东省滨海土木工程耐久性重点实验室, 广东深圳518060

结合椭圆形非均匀锈蚀轮廓曲线,建立腐蚀环境下钢筋混凝土结构保护层胀裂时的非均匀锈胀压力预测模型,分析了保护层锈胀开裂时的临界锈胀压力的影响因素,得到钢筋直径、钢筋锈蚀率及体积膨胀率对临界锈胀压力的影响程度及影响规律.研究表明,该模型的绝大部分预测精度控制在15%以内.研究结果可为腐蚀环境下钢筋混凝土结构的使用寿命评价及其维修加固设计提供支持.

结构工程;防灾减灾工程;均匀锈胀力;锈胀开裂模型;实际初始缺陷;锈胀应力场;非均匀锈蚀层轮廓曲线

腐蚀环境下钢筋锈胀引起的保护层开裂是钢筋混凝土结构耐久性失效的重要因素之一.钢筋锈蚀将削弱其截面面积并生成向外膨胀的锈蚀产物,增大混凝土保护层的内拉应力,从而引起钢筋混凝土结构发生锈胀破坏.准确确定混凝土保护层锈胀开裂时的临界锈胀压力、临界开裂时间或临界锈蚀量对钢筋混凝土的使用寿命评价具有重要意义[1].为此,不少学者进行了大量的试验研究和理论分析[1-14].金伟良等[1]认为在钢筋周围会均匀生成细裂缝并向外扩展,并根据弹性理论建立了临界锈胀力公式;Lu等[13]在考虑锈蚀产物变形特性及摄入裂缝界面的基础上,建立了均匀锈胀开裂模型; Bhargava等[15]在考虑开裂混凝土的残余应力和钢筋锈胀产物之间黏结力的基础之上,建立了预测保护层开裂时间的理论分析模型.尽管上述研究对钢筋均匀锈胀问题进行了深入系统的研究,但腐蚀环境下钢筋的锈胀往往呈现出不均匀特性[14,16-18],这是因为腐蚀性离子如氯离子、二氧化碳会较多地聚集在靠近混凝土保护层外部边缘上,并首先引起该区域受到侵蚀,相对来说,钢筋锈蚀在保护层外侧会更为严重,进而沿钢筋表面的锈蚀层面轮廓曲线可近似为椭圆形[14,19-24].在非均匀锈胀方面,Goitseone等[14]认为钢筋锈蚀后的剩余部分是椭圆形的,并在此基础上建立了钢筋表面锈蚀的钢筋混凝土梁保护层开裂的非均匀锈蚀模型;Zhang等[16]指出,局部锈层厚度对临界锈胀压力和开裂时间影响很大,并建立了钢筋混凝土锈胀开裂的动态非均匀锈胀模型;Jang等[18]则认为,非均匀锈蚀条件下造成保护层开裂的压力远小于均匀锈蚀条件下的情况,并对保护层的非均匀锈蚀分布进行了非线性分析,建立了非均匀条件下保护层开裂应力方程;Du等[25]利用有限单元法,建立了锈蚀钢筋环向膨胀影响模型,并探究了非均匀锈胀导致的环向膨胀应力的影响.这些非均匀锈胀研究都在一定程度上较好地描述了非均匀锈胀的特点,但一直以来,既有研究主要局限于临界开裂时间和临界锈蚀量的探讨,目前对于非均匀锈蚀情况下的非均匀锈胀压力方向的研究仍十分缺乏.更为重要的是,尚未见到任何描述实际非均匀锈蚀情况的非均匀临界锈胀压力理论研究报道.

为此,本研究在已有研究成果的基础上,通过弹性理论研究,结合非均匀锈蚀层拟合轮廓曲线,建立混凝土保护层锈胀时刻的非均匀锈胀力预测模型,讨论了混凝土开裂时锈胀力的影响因素,得到各因素的影响程度及影响规律.

1 混凝土锈胀开裂时的非均匀锈胀力预测模型

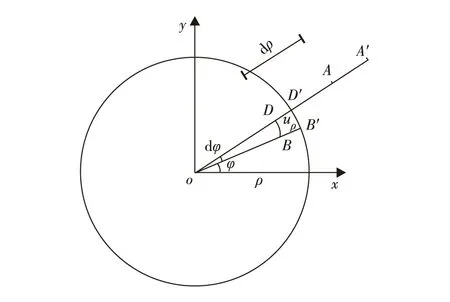

根据弹性理论的平面假定对混凝土中的钢筋锈蚀问题进行处理,并通过极坐标来进行求解.分析模型极坐标示意图见图1.设混凝土所受锈胀力为σ=(σφ, σρ),其中,σφ为环向应力值, σρ为径向应力值;εφ为环向线应变;uρ为径向位移; υ为泊松比.随着角度的变化,任意一点在平面内的位置可用环向坐标φ及径向坐标ρ来表示.

图1 分析模型极坐标示意图Fig.1 Polar coordinates of analysis model

在受力分析中,只考虑径向位移不考虑环向位移,当径向线段移DA至D′A′,环向线段DB移至D′B′,则D、 A和B三点的位移分别为

(1)

并可得径向线段DA的线应变为

(2)

环向线段DB的线应变为

(3)

且由物理方程可得

(4)

对于钢筋锈蚀膨胀的力学研究过程中,钢筋锈蚀量的分布规律在钢筋非均匀锈蚀下与锈蚀层的分布规律是相同的,基于已有研究成果,取锈蚀层轮廓曲线为拟合椭圆曲线,建立钢筋非均匀锈胀力模型.

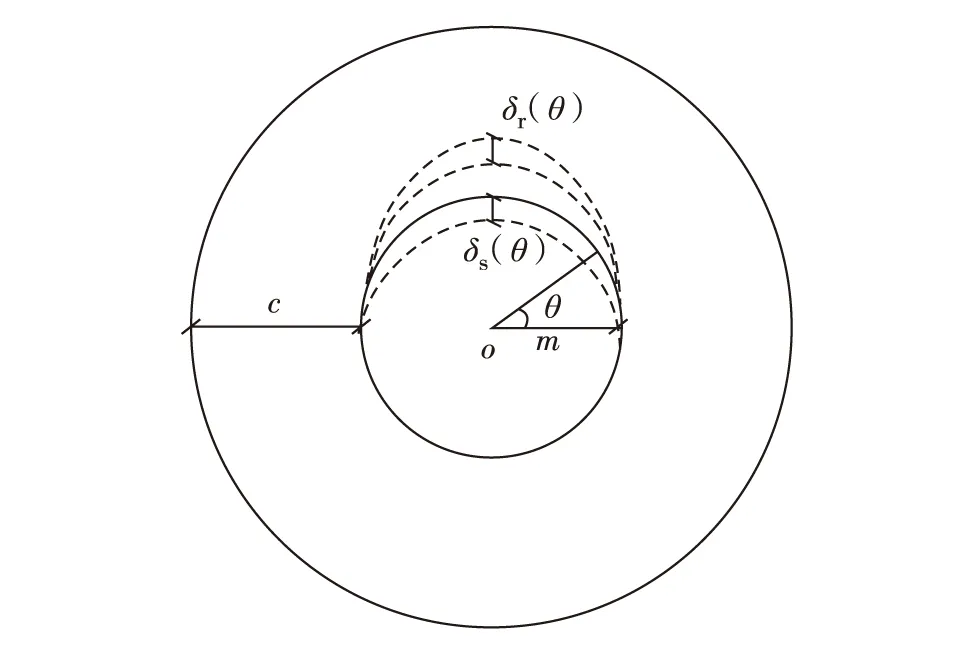

1)设钢筋原始直径为d,半径m=d/2,钢筋混凝土构件保护层厚度为c,在钢筋非均匀锈胀力作用下的变形模型可通过以下步骤进行分解:① 当钢筋发生非均匀锈蚀膨胀之后,钢筋与混凝土之间便产生一定的径向锈胀力值p(θ),并取相应的变形δc(θ)进行分析;② 假设体积膨胀率为n,取钢筋的锈蚀深度δs(θ),同时在径向锈胀力作用下的锈蚀产物的变形为δr(θ);其中,νc和νr分别为混凝土及锈蚀产物的泊松比,Ec和Er分别为混凝土及锈蚀产物的弹性模量,各变形模型如图2和图3.

图2 混凝土变形图Fig.2 The deformation of concrete

图3 钢筋锈蚀产物变形图Fig.3 The deformation of corrosion products

2)对于图3所示的钢筋在一定锈蚀深度δs(θ)的情况下,设钢筋锈蚀率为β,按钢筋截面质量损失率计算,则

(5)

对于图2所示的混凝土受力及变形情况,并在满足受力边界条件下,可得锈胀力作用下混凝土与铁锈交界面处的径向位移δc(θ).当ρ=m+c,ρ=m时,可分别得到σρ=0,σρ=-p(θ),并代入式(3)和(4),可得

(6)

由式(6)可求得

(7)

(8)

对于图3所示的锈蚀产物受力及变形情况,并在满足受力边界条件下,可得锈蚀产物的径向位移δr(θ).当ρ=m-δs(θ), ρ=m时,可分别得到uρ=0, σρ=p(θ)及σρ= -p(θ),同理可得

(9)

而由体积膨胀率n可得

(10)

即

δr(θ)+δc(θ)=(n-1)δs(θ)

(11)

根据式(5)、(8)、(9)和(11),得

2(n-1)mβ

(12)

则由式(12)可分别得

(13)

3)根据图2和图3所示的钢筋周围混凝土径向分布模型,锈胀力与锈蚀层轮廓曲线相一致,可用椭圆轮廓线形状数学模型表示为

(14)

且

δ(θ)=δr(θ)+δc(θ)

(15)

将上述数学方程转化为极坐标方程,如图4所示,可得

(16)

又

ρ(θ)=m+δ(θ)=

(17)

由式(16)和(17)可得

(18)

图4 锈蚀层轮廓曲线模型图Fig.4 The model of contour curve of corrosion layer

2 非均匀锈胀力模型的实验验证

由于非均匀锈胀压力测试试验较少,仅有少数文献论述.文献[26]通过有限元分析,得到了锈胀压力的回归方程,因此,为验证本研究提出的计算模型的有效性,将选取文献[26]提供的实验结果进行比较,如表1.根据文献[26],在该试验中,采用华润牌普通硅酸盐水泥,最大粒径为10mm的石子,砂子采用河砂,钢筋混凝土试件尺寸为100mm×100mm×400mm,混凝土保护层厚度分别为15、20和25mm,混凝土强度等级分别为C15、C25和C35,钢筋直径分别为8、16和20mm;配制质量分数为2%的Na2SO4溶液, 然后将试件放入,保证试件完全浸泡在溶液中,进行通电加速锈蚀试验.表1还给出了与文献[1]的计算模型的对比情况.

表1 非均匀锈胀力模型的实验验证Table 1 The experimental test of non-uniform expansive force model

表1中的误差为文献[26]与本研究计算模型相比较的结果.从表1可见,本研究计算模型比文献[1]更接近文献[26]的实验结果,最大误差也控制在15%以内.考虑到混凝土材料自身存在的离散型及本研究所基于的假设,分析表明本研究所建立的非均匀锈胀力模型是合理可行的.

3 钢筋临界锈胀力影响因素分析

从式(18)可知, 混凝土保护层开裂时临界锈胀力的主要影响因素有钢筋直径、钢筋锈蚀率和体积膨胀率等.通过对各种因素的变化加以分析,得到各种因素对临界锈胀力的影响程度及影响规律.这对腐蚀环境下钢筋混凝土结构的使用寿命评价及维修加固、结构耐久性设计具有重要研究价值和现实意义.下面就上述因素对临界锈胀力的影响进一步进行讨论.

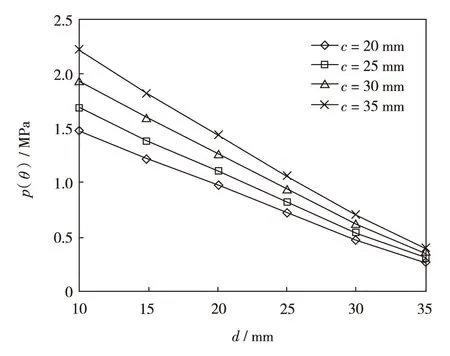

图5 钢筋直径对钢筋临界锈胀力的影响Fig.5 The impact of steel diameter

3.1 钢筋直径对钢筋临界锈胀力的影响

其他参数同前,为了研究钢筋直径对钢筋临界锈胀力的影响规律,将取钢筋直径d分别为10、 15、20、25、30和35mm.当混凝土保护层厚度不同时,钢筋直径对钢筋临界锈胀力的影响如图5.从图5可以看出,钢筋直径越大,钢筋临界锈胀力呈现线性减小的趋势.当钢筋直径保持不变时,随着混凝土保护层厚度的增大,钢筋临界锈胀力也随之增大,这与已有的实验结论吻合.因此,仅就钢筋临界锈胀力方面考虑,对于相同的保护层厚度,选取小直径的钢筋对改善结构的耐久使用寿命是有利的.

3.2 钢筋锈蚀率对钢筋临界锈胀力的影响

其他参数不变,当体积膨胀率不同时,钢筋锈蚀率的变化对钢筋临界锈胀力的影响规律如图6.其中,n为体积膨胀率.图6反映出当钢筋锈蚀率保持不变时,体积膨胀率越大,所需的钢筋临界锈胀力越大.从图6还可见,随着钢筋锈蚀率的增大,钢筋临界锈胀力也快速增大,且影响比较明显.这是由于钢筋锈蚀率越大,锈蚀产物也就越多,因而导致钢筋临界锈胀力增大.因此,可以通过减少钢筋锈胀过程中水分和氧气的供应来延缓钢筋锈蚀,从而延缓内部锈胀力的增大,对结构的耐久性有利.

图6 钢筋锈蚀率对钢筋临界锈胀力的影响Fig.6 The impact of corrosion rate

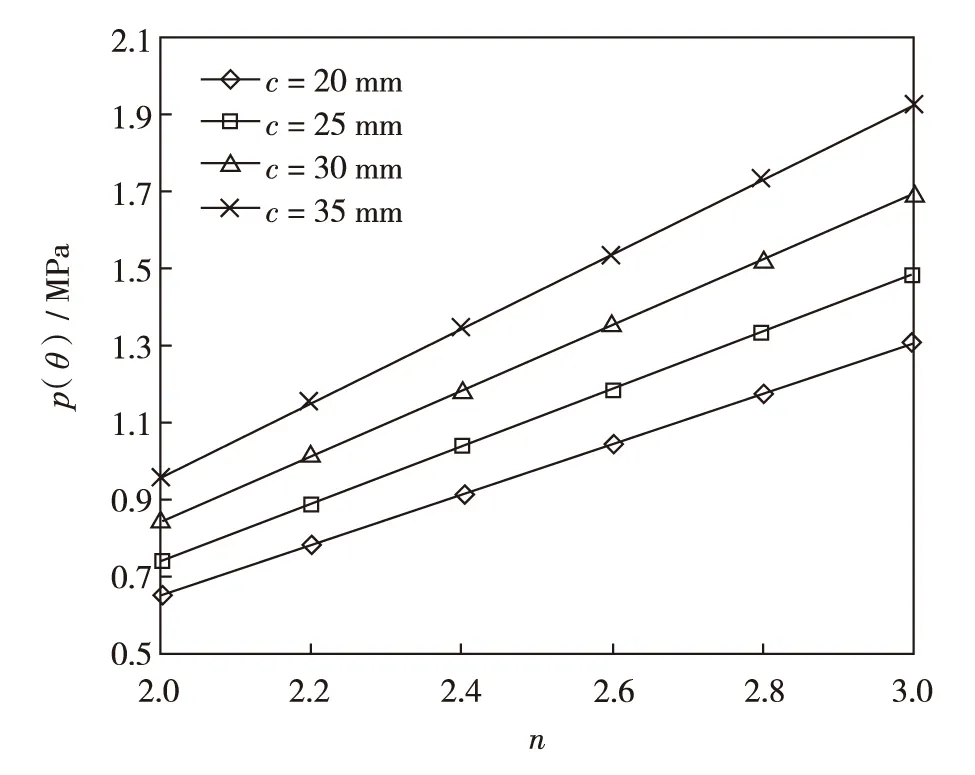

3.3 体积膨胀率对钢筋临界锈胀力的影响

其他参数不变,为了研究体积膨胀率对钢筋临界锈胀力的影响规律,将取体积膨胀率n从2.0增长到3.0.当保护层厚度不同时,体积膨胀率对钢筋临界锈胀力的影响如图7所示.从图7可见,随着体积膨胀率的增大,同样的保护层厚度,体积膨胀率值越大将会导致混凝土锈胀开裂时的临界锈胀力也越大.并在同样的体积膨胀率情况下,保护层厚度越大,则所需锈层厚度越大,因而导致锈蚀量也就越大,从而临界锈胀力也随之增大.因此,为更加有效改善结构的耐久性,控制好体积膨胀率及选择密实性好的混凝土,对延缓高体积膨胀率锈蚀产物的生成及改善结构耐久使用寿命都有利.

图7 体积膨胀率对钢筋临界锈胀力的影响Fig.7 The impact of volume expansion ratio

结 语

本研究应用弹性力学理论,分析得到了混凝土保护层开裂时刻的非均匀锈胀力的解析表达式,并讨论了主要因素对临界锈胀力的影响.研究可知:临界锈胀力随体积膨胀率的增大而增大;钢筋锈蚀率对临界锈胀力的影响较显著;小直径钢筋所对应的临界锈胀力会更大;增大混凝土保护层厚度能延缓内部锈胀力的增大,有利于钢筋混凝土结构耐久使用寿命的提高.

/ References:

[1] 金伟良,赵羽习,鄢 飞.钢筋混凝土构件的均匀钢筋锈胀力的机理研究[J].水利学报,2001,22(7):57-62.Jin Weiliang, Zhao Yuxi, Yan Fei.The mechanism of corroded expansion force of reinforced concrete members[J].Journal of Hydraulic Engineering,2001,22(7):57-62.(in Chinese)

[2] Nabi Y, Fevziye A, Nihat K.Prediction of time to crack initiation in reinforced concrete exposed to chloride[J].Construction and Building Materials,2008,22(6):1100-1107.

[3] 王显利,郑建军.钢筋混凝土结构锈胀开裂及裂缝扩展试验研究[J].大连理工大学学报,2009, 49(2):246-253.Wang Xianli, Zheng Jianjun.Experimental study of corrosion-induced crack initiation and propagation of reinforced concrete structures[J].Journal of Dalian University of Technology,2009, 49(2):246-253.(in Chinese)

[4] AI-Harthy A S, Stewart M G, Mullard J.Concrete cover cracking caused by steel reinforcement corrosion[J].Magazine of Concrete Research,2011, 63(9):655-667.

[5] 郑建军,周欣竹,李春庆.钢筋混凝土结构锈蚀损伤的解析解[J].水利学报,2004, 5(12):62-68.Zheng Jianjun, Zhou Xinzhu, Li Chunqing.Analytical solution for corrosion damage of reinforced concrete structures[J].Journal of Hydraulic Engineering,2004, 5(12):62-68.(in Chinese)

[6] 施养杭,罗 刚,华建兵.砼保护层胀裂时钢筋锈蚀量的计算模型[J].华侨大学学报自然科学版,2005,26(1):54-57.Shi Yanghang, Luo Gang, Hua Jianbing.A model of computing corrosion rate of reinforcing bar following spalling of concrete cover[J].Journal of Huaqiao University Natural Science Edition,2005,26(1):54-57.(in Chinese)

[7] Tamer E M, Khaled S.A model for prediction of time from corrosion initiation to corrosion cracking[J].Cement & Concrete Composites,2007,29(4):168-175.

[8] Xu G, Wei J, Zhang K Q, et al.A calculation model for corrosion cracking in RC structures[J].Journal of China University of Geosciences,2007, 18(1):85-89.

[9] 唐孟雄,陈晓斌.基于扩孔理论的混凝土钢筋锈胀开裂分析[J].中南大学学报自然科学版,2010, 41(3):1172-1177.Tang Mengxiong, Chen Xiaobin.Analysis of rebar rust cover cracking in reinforced concrete with cylindrical cavity expansion theory[J].Journal of Central South University Science and Technology,2010, 41(3):1172-1177.(in Chinese)

[10] 陈海忠,曹龙飞,张 华,等.混凝土锈胀开裂的断裂过程分析[J].华中科技大学学报自然科学版,2010, 38(9):101-104.Chen Haizhong, Cao Longfei, Zhang Hua, et al.Analysis of breaking-down process of rebars corrosion expansion cracking in reinforce concrete[J].Journal of Huazhong University of Science and Technology Natural Science Edition,2010, 38(9):101-104.(in Chinese)

[11] 张英姿,范颖芳,赵颖华.混凝土保护层胀裂时刻钢筋锈蚀深度的理论模型[J].工程力学学报,2010,27(9):122-127.Zhang Yingzi, Fan Yingfang , Zhao Yinghua.The oretical model to determine the depth of reinforcement corrosion at concrete cover cracking[J].Engineering Mechanics,2010,27(9):122-127.(in Chinese)

[12] Zhong Jinquan, Paolo G, David R.Stiffness degradation and time to cracking of cover concrete in reinforced concrete structures subject to corrosion[J].Journal of Engineering Mechanics,2010, 136(2):209-219.

[13] Lu Chunhua, Jin Weiliang, Liu R G.Reinforcement corrosion-induced cover cracking and its time prediction for reinforced concrete structures[J].Corrosion Science,2011, 53(4):1337-1347.

[14] Goitseone M, Mark A, Pilate M.Model for cover cracking of RC beams due to partial surface steel corrosion[J].Construction and Building Materials,2011,25(2):987-991.

[15] Bhargava K, Ghosh A K, Mori Y.Model for cover cracking due to rebar corrosion in RC structures[J].Engineering Structures,2006,28(8):1093-1109.

[16] Zhang Xiaogang, Wang Xuezhi, Lu Zhaohui.Analytic model of non-uniform corrosion induced cracking of reinforced concrete structure[J].Journal of Central South University of Technology English Version,2011, 18(3):940-945.

[17] Vidil T, Castel A, Francois R.Analyzing crack width to predict corrosion in reinforced concrete[J].Cement and Concrete Research,2004, 34(4):165-174.

[18] Jang B S, Oh B H.Effects of non-uniform corrosion on the cracking and service life of reinforced concrete structures[J].Cement and Concrete Research,2010, 40(9):1441-1450.

[19] 罗晓辉,卫 军,徐 港.钢筋锈胀时混凝土保护层损伤模型[J].华中科技大学学报自然科学版,2008, 36(6):115-118.Luo Xiaohui, Wei Jun, Xu Gang.Damage model of concrete cover with steel corrosion[J].Huazhong University of Science and Technology Natural Science Edition,2008, 36(6):115-118.(in Chinese)

[20] Ji Yongsheng, Yuan Yingshu, Li Fumin.Corrosion-induced expansive force and time-dependent change characteristics of corrosion rate of steel bars in concrete[J].Journal of Hohai University Natural Sciences,2009, 37(9):430-436.

[21] 袁迎曙,姬永生,牟艳君.混凝土内钢筋锈蚀层发展和锈蚀量分布模型研究[J].土木工程学报,2007, 40(7):5-10.Yuan Yingshu, Ji Yongsheng, Mu Yanjun.Propagation and model of distribution for corrosion of steel bars in concrete[J].China Civil Engineering Journal,2007, 40(7):5-10.(in Chinese)

[22] Zhao Y X, Karimi A R, Wong H S.Comparison of uniform and non-uniform corrosion induced damage in reinforced concrete based on image analysis[J].Corrosion Science,2011, 53(9):2803-2814.

[23] 牟艳君,袁迎曙,姬永生.基于钢筋锈蚀膨胀的混凝土应力分析方法[J].淮海工学院学报自然科学版,2006, 15(1):66-70.Mu Yanjun, Yuan Yingshu, Ji Yongsheng.Concrete stress analysis based on steel corrosion expansion[J].Journal of Huaihai Institute of Technology Natural Sciences Edition,2006, 15(1):66-70.(in Chinese)

[24] 陆春华,赵羽习,金伟良.锈蚀钢筋混凝土保护层锈胀开裂时间的预测模型[J].建筑结构学报,2010, 31(2):85-92.Lu Chunhua, Zhao Yuxi, Jin Weiliang.Modeling of time to corrosion-induced cover cracking in reinforced concrete structures[J].Journal of Building Structures,2010, 31(2):85-92.(in Chinese)

[25] Du Y G, Chan A H, Clark L A.Finite element analysis of the effect of radial expansion of corroded reinforcement[J].Computers & Structures,2006, 84(13-14):917-929

[26] 李海波, 鄢 飞, 赵羽习.钢筋混凝土结构开裂时刻的钢筋锈胀力模型[J].浙江大学学报工学版,2000, 34(4):415-422.Li Haibo, Yan Fei, Zhao Yuxi.Model of corroded expansion force at cracking on reinforced concrete structures[J].Journal of Zhejiang Univernity Engineering Science Edition,2000, 34(4):415-422.(in Chinese)

【中文责编:坪 梓;英文责编:之 聿】

Non-uniform steel corrosion expansive force model for the cover of reinforced concrete structure

Xu Pei, Li Minhui, and Zhang Xiaogang†

College of Civil Engineering, Shenzhen University, Guangdong Provincial Key Laboratory of Durability for Marine Civil Engineering, Shenzhen 518060, Guangdong Province, P.R.China

Based on the elliptical profile of corroded steel, we establish a model describing the non-uniform expansion of reinforced concrete caused by steel corrosion to predict the time to cover cracking in a typical corrosion environment.We investigate the factors that could influence the critical expansion pressure of the time to cover cracking, including the diameter, corrosion ratio, volume expansion ratio of steel rebar.The results show that the calculated time to cover cracking and measured from experiments is less than 15%, hence, testifying that the proposed analytical solutions can accurately predict the cracking time.Hence the model presented in this research would serve as a useful tool for accurate evaluation of service life and the maintenance design of reinforced concrete structures.

structural engineering; disaster prevention and reduction engineering; non-uniform expansive force; expansive cracking model; actual initial defects; corrosion-induced stress field; contour curve of non-uniform corrosion layer

TU 501

10.3724/SP.J.1249.2016.06639

国家自然科学基金资助项目(51278304)

徐 沛(1992—),深圳大学硕士研究生.研究方向:钢筋混凝土耐久性.E-mail:2140150408@email.szu.edu.cn

引 文:徐 沛,李敏辉,张小刚.钢筋混凝土结构保护层非均匀锈胀压力模型[J].深圳大学学报理工版,2016,33(6):639-645.