基于Fluent的逆流冷却器不同排料结构下风速场均匀性对比

■顼文娟 陈海峰

(陕西科技大学机电工程学院,陕西西安 710021)

颗粒饲料加工中,出制粒机后的颗粒饲料温度达70~85℃,湿度达13%~17%,此时颗粒饲料质地松软,湿分太大,不适宜运输和安全储存,必须对其进行冷却除湿处理,使颗粒温度不超过环境温度3~5℃,湿度降至12.5%以下。逆流式冷却器是目前国内外广泛采用的颗粒饲料冷却设备。

1 逆流冷却器的结构和工作原理

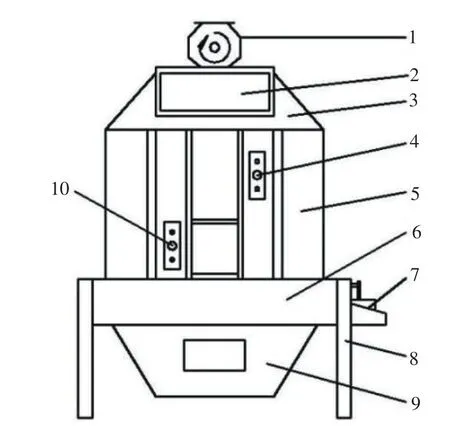

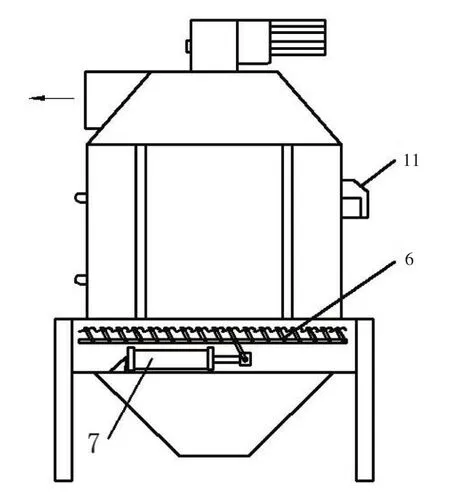

逆流冷却器的结构如图1和图2所示,主要包括关风器(喂料器)、机盖、冷却仓体、排料机构、下料斗、料位计等。逆流冷却器采用“逆流”工作原理,即热颗粒物料经过关风器从冷却器上方进入冷却仓内,方向为“从上到下”,而空气从冷却仓下方进风口进入,方向为“从下到上”,物料与气流形成逆流接触。“逆流”冷却方式使颗粒饲料从上到下均匀冷却,成品颗粒裂纹少,粉化率低,储存时不易变质[1]。

图1 逆流冷却器(主视)

图2 逆流冷却器(右视)

2 冷却器排料机构

本文基于最常见的栅栏式和翻板式排料机构以及其他3种改进结构对冷却器内风速场进行分析和对比。为简化计算,物理建模时对模型进行了一定程度的简化。

2.1 翻板式

图3是常用的翻板结构示意图。

图3 翻板式

2.2 栅栏式(见图4)

图4 栅栏式

栅栏式排料机构排料时,排料栅栏作往复运动,颗粒从排料栅栏与调节栅栏之间的间隙排出,进风则是通过调节栅栏的间隙。

2.3 翻板加布风板(见图5)

该结构由闾宏等[2]在翻板式基础上改进。除保留了原来的进气通道外,又在各个翻板的上端设置两排通气孔,在通气孔上方罩有布风板,布风板通过几对筋板连接在翻板上。进气时一部分气流经过通气孔进入,又经过布风板布置后进入料层,目的是使仓内布风更加均匀。

图5 翻板加布风板

2.4 带减压板“介型”(见图6)

该机构由闾宏等[3]在栅栏式基础上改进。调节栅栏改为整体冲压机构,上面留有许多通气孔用于进气。

图6 带减压板“介型”

2.5 “介型”(见图7)

该结构由郝波等[4]提出。上层为“介”形型钢固定框,固定在底座上,固定框上冲有筛孔,用于进风。下层是矩形截面型钢活动框,排料时下层活动框往复运动,物料从两者的间隙中落下。

3 物理模型的建立和网格的划分

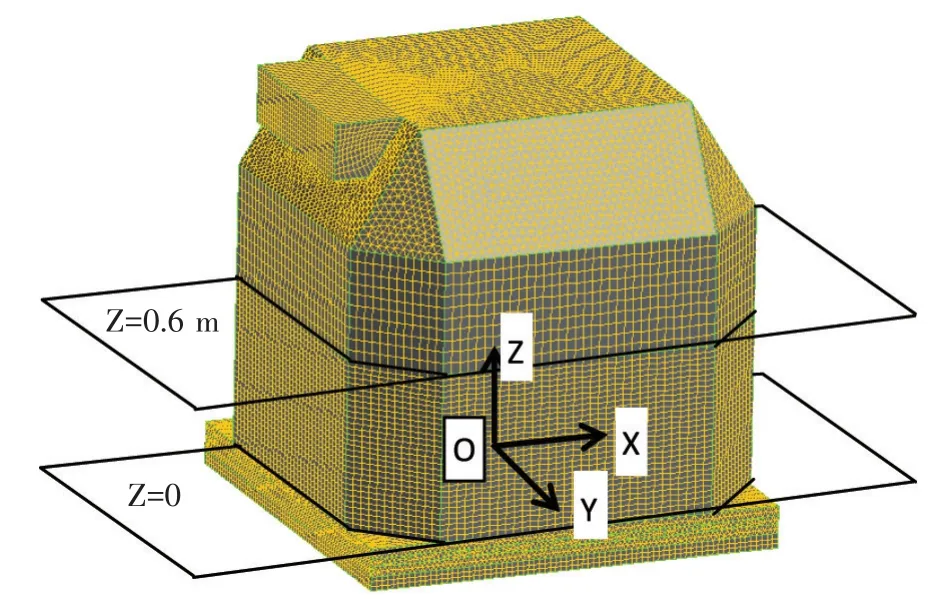

本文建立的5种冷却器模型中冷却仓均采用八角形结构,出风口结构和尺寸相同,只有排料机构不同,在Solidworks软件中建模,以料层高度方向为Z方向,与翻板旋转轴线平行的方向为Y方向,与翻板轴线垂直方向为X方向,料层高度均设置为0.6 m,料层底面为Z=0面,排料机构及其框架的Z坐标为负,坐标原点在Z=0面的几何中心处,如图8所示。建模后导入前处理软件Gambit中进行网格划分,划分网格时对饲料层以及进、出风区域进行了细化。这里只列出翻板式冷却器网格划分之后的结果,其他4种类型根据不同的排料机构分别建立了物理模型并划分网格。

图7 “介型”

图8 冷却器网格划分和坐标系

4 控制方程和边界条件

4.1 控制方程

本文只分析冷却器内的流场,不涉及能量的传递,用到的控制方程是质量守恒方程和动量守恒方程。分别为公式(1)和公式(2)[5]。

其中:τij是应力张量,其表达式见公式(3);ρgi、Fi是重力体积力和其他体积力。

4.2 边界条件的设置

将模型划分好网格后导入Fluent中,湍流模型选择κ-ε模型,将饲料层设置为多孔介质区域,多孔介质区域的黏性阻力和惯性阻力系数分别按照下面公式(4)和(5)计算。

其中:ε为孔隙率,DP为颗粒直径。

表1列出了所有的边界条件设置以及冷却器尺寸和饲料的物性参数。

表1 冷却器尺寸、饲料物性参数和边界条件

5 模拟结果

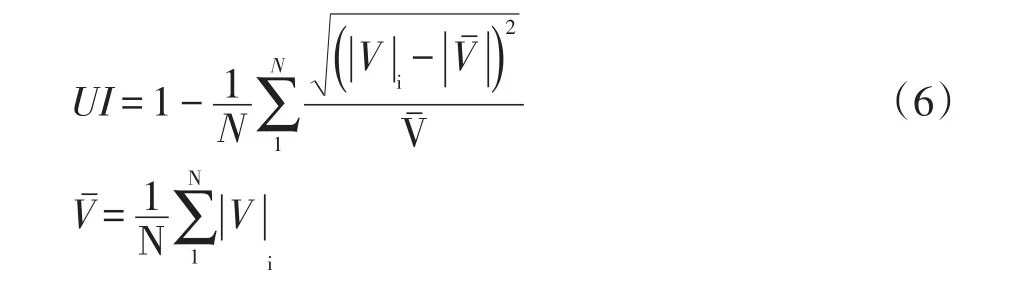

为了定量研究风速场的均匀性,在这里定义速度均匀性系数,见公式(6)。

均匀性系数越大表明风速分布越均匀,系数可以为负值。

5.1 X方向风速均匀性分析

为便于表述,将冷却器按照排料机构的不同进行编号如表2。

表2 冷却器分类编号

利用CFD-Post软件进行后处理,在饲料层范围内取7个监测面,分别为Z1=0、Z2=0.1 m、Z3=0.2 m、Z4=0.3 m、Z5=0.4 m、Z6=0.5 m、Z7=0.6 m,将料层分为6份,在每个平面上等间距(2 cm)取监测点,建立点云(Point Cloud)后导出监测点的速度值,最后在EXCEL中进行计算和曲线或折线绘制。

分析风速X向均匀性时,每个监测面上X坐标相同的点构成一组监测线,分别计算每组数据的平均速度,得出其关于X坐标的变化曲线。图9~图11分别是Ⅰ型冷却器Z1、Z4、Z7面监测线平均风速关于X坐标的变化曲线。

图9 Ⅰ型Z1面监测线平均风速关于X的变化

图10 Ⅰ型Z4面监测线平均风速关于X的变化

图11 Ⅰ型Z7面监测线平均风速关于X的变化

由曲线看出,由于流动的不稳定,Z1面上平均风速关于X轴的变化波动较大。但是随着Z值的增大,平均风速在X方向分布渐趋均匀,图10和图11中0.7~0.75 m区间的风速较其他区间大,这是因为在Ⅰ型冷却器建模时布置8排翻板之后,距离右侧壁面一小段距离内又固定有一水平条状隔板,影响了气流速度,如图12所示。

图12 水平隔板示意图

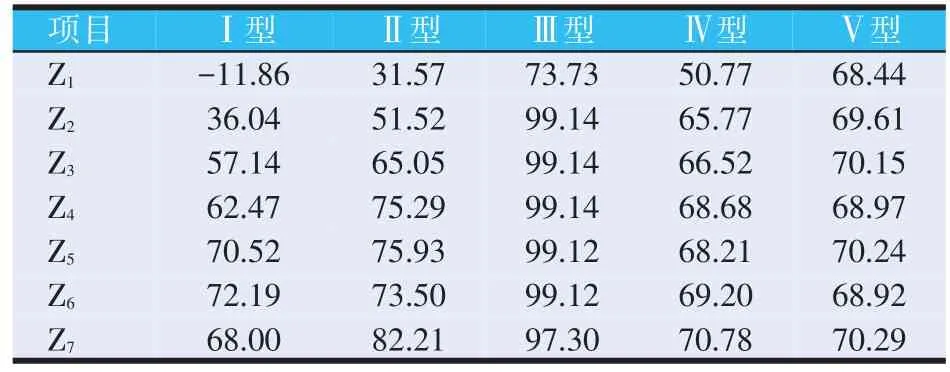

由于篇幅有限,以上只列出了Ⅰ型冷却器3个监测面上的平均风速关于X轴的变化曲线。为了评估每个面上风速在X向的均匀性,按照上述公式计算5种类型冷却器所有监测面上的平均风速关于X轴变化曲线对应的均匀性系数如表3。

表3 各监测面X方向的均匀性系数(%)

由表中数据绘制折线图,如图13。

图13 各监测面X方向的均匀性系数

由表4中的数据以及曲线可以得出,除了Ⅴ型冷却器以外,其余4种类型冷却器内的平均风速在X轴方向上的均匀性系数随着气流的上升呈增大趋势,除了这7个面之外,平行于XY平面的其它监测面的结果也表明了均匀性系数的趋势。由于Ⅴ型冷却器排料结构使得进风阻力很小,因此气流在X方向上很快达到最大均匀性,气流上升过程中均匀性系数基本保持不变。综上所述,可以认为,这5种冷却器结构对于风速在X方向上的均匀性随着气流的上升都有增强(或保持)的作用,实际上,这个结论不难理解,由于所有冷却器都采用底部两侧进风,进风方向平行于X轴,因此气流上升的过程中,必然会促进X方向上的均匀性。

由图13可知,5种冷却器在X方向上平均风速均匀性大小顺序为:Ⅲ型>Ⅴ型>Ⅳ型>Ⅱ型>Ⅰ型。以上结论可以通过各个监测面的速度云图得到验证,此处对每种类型都列出了两个面的速度云图,由于每种类型的差异,取面的位置不同,见表4。

表4 各类型冷却器取面位置

图14 Ⅰ型Z=0面速度云图

图15 Ⅰ型Z=0.3 m面速度云图

图16 Ⅱ型Z=0面速度云图

图17 Ⅱ型Z=0.1 m面速度云图

图18 Ⅲ型Z=0面速度云图

图19 Ⅲ型Z=0.02 m面速度云图

图20 Ⅳ型Z=0面速度云图

图21 Ⅳ型Z=0.1 m面速度云图

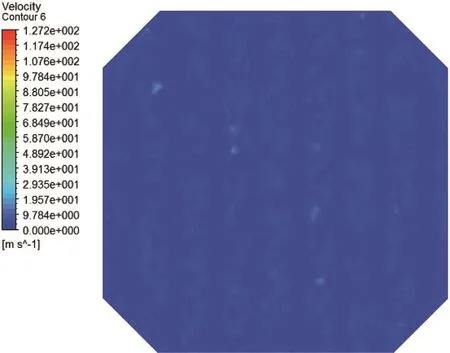

图22 Ⅴ型Z=0面速度云图

图23 Ⅴ型Z=0.1 m面速度云图

图14~图23显示,随着Z值的增大,速度云图中垂直于X轴方向的条状线之间的边界越来越模糊,说明风速场在X方向上的均匀性越来越大,与表格中的数据一致。

5.2 Y方向风速均匀性分析

分析风速Y向均匀性时,每个监测面上Y坐标相同的点构成一组监测线,分别计算每组数据的平均速度,得出其关于Y坐标的变化曲线。图24~图26分别是Ⅰ型冷却器Z1、Z4、Z7面监测线上平均风速关于Y坐标的变化曲线。

图24 Ⅰ型Z1面监测线平均风速关于Y的变化

图25 Ⅰ型Z4面监测线平均风速关于Y的变化

图26 Ⅰ型Z7面监测线平均风速关于Y的变化

图24~26表明,监测面Z1平均风速在Y方向上存在波动。在Z1面,由于空气刚刚从两侧进风口进入仓体底部,湍流明显,形成小涡流,因此Z1面处流动并不稳定,各条监测线上的平均速度存在波动,尤其是-0.75~-0.5 m和0.5~0.75 m这段区间波动明显,这是因为八角形冷却仓体的四个角包含在这段区间内,棱角处是八角形仓体和下方矩形排料框架的交接处,气流运动受到结构变化的影响变得不规律。Z4和Z7面气流已经稳定,均匀性系数提高,但是在-0.75~-0.5 m和0.5~0.75 m这两个区间,风速也受到棱角结构的影响而有轻微波动。

由于篇幅有限,以上只列出了Ⅰ型冷却器3个监测面上的平均风速关于Y轴的变化曲线。同样,按照上述均匀性系数公式计算5种类型冷却器所有监测面上的平均风速关于Y轴的变化曲线对应的均匀性系数,见表5。

表5 监测面Y方向的均匀性系数(%)

图27 各监测面Y方向的均匀性系数

由表5中数据绘制折线图,如图27。

表中Ⅲ型冷却器的Z1面均匀性系数较小,因为气流还未稳定,分析Ⅲ型的Z=0.05 m面发现,该面上均匀性系数已经达到99.26%。由以上数据可知,对于每种类型的冷却器,在冷却器底部由于气流不稳定,均匀性系数较小,但是随着Z值的增大,均匀性系数很快稳定下来,可以认为风速在Y向的均匀性不会随着气流的上升而增大,也就是说,冷却器内风速在Y向的均匀性只与初始状态有关,取决于排料结构对气流的初始影响。

5种类型冷却器风速在Y向的均匀性大小顺序为Ⅲ型>Ⅱ型>Ⅰ型>Ⅴ型>Ⅳ型。以上结论也可以通过云图14~23验证,每种类型的两个面上速度云图基本都是呈现平行于Y轴的条状分布,也就是在Y方向上速度均匀性不会发生大的变化,与表格中的数据一致。

5.3 Z方向风速均匀性分析

分析风速在Z方向上的均匀性时,取Y=0监测面,在监测面上等间距(2 cm)取监测点,以Z坐标相同的点构成一组监测线,计算每组数据的均匀性系数,得出其关于Z坐标的变化曲线。图28是Ⅰ~Ⅴ型冷却器Y=0面上监测线风速均匀性系数关于Z坐标的变化曲线。

图28 5种类型冷却器均匀性系数在Z向的分布

由上述曲线可以看出,在料层最高面到冷却器顶部区间(0.6~1.4 m),风速的均匀性基本一致,不作探讨。在料层范围内(0~0.6 m),Ⅰ型、Ⅲ型、Ⅴ型的风速均匀性系数均随着Z值的增大有不同程度的增大,其中Ⅰ型最为明显。而Ⅱ型、Ⅳ型冷却器风速均匀性系数随着Z值的增大没有明显上升,而是呈现较大的波动,均匀性系数偏小。

分析形成这个结果的原因,发现Ⅱ型和Ⅳ型的排料机构都是3层结构,进风通道主要是相邻层之间的间隙,进风阻力较大,这一特点影响了气流的交融汇合,限制了风速场在Z向上均匀性的提升。

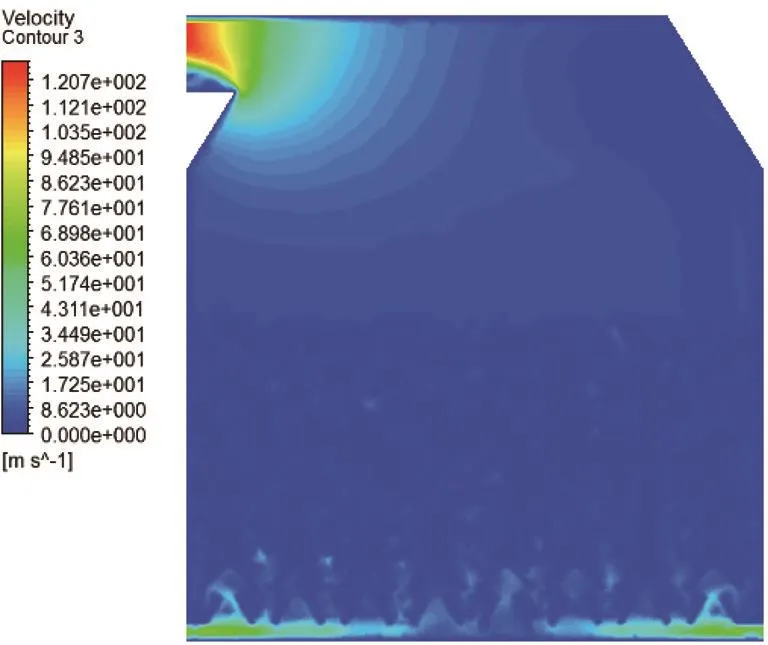

由图28可知,5种冷却器平均风速在Z向上的均匀性大小依次为:Ⅲ型>Ⅴ型>Ⅰ型>Ⅳ型>Ⅱ型。以上结论也可以通过每种冷却器Y=0面的速度云图加以验证。以下图29~图33依次为Ⅰ~Ⅴ型冷却器Y=0面的速度云图。

图29 Ⅰ型Y=0面速度云图

图30 Ⅱ型Y=0面速度云图

图31 Ⅲ型Y=0面速度云图

图32 Ⅳ型Y=0面速度云图

图33 Ⅴ型Y=0面速度云图

以上云图显示,在料层范围内(0~0.6 m)随着Z值的增大,Ⅰ型、Ⅲ型和Ⅴ型的Y=0面速度云图轮廓逐渐模糊,说明气流均匀性增大,而Ⅱ型和Ⅳ型冷却器速度云图在整个料层范围内都显示为杂乱无章的点絮状,没有明显的气流融合迹象,故而均匀性较差,与上述曲线得出的结论一致。

6 总结

由以上分析结果可以得出以下结论:

①5种类型的冷却器风速场在Y向的均匀性随着气流的上升基本保持恒定,而在X方向上的均匀性随着气流的上升有增强(或保持)的作用,可以推断,所有逆流冷却器对平行于进风方向的风速均匀性都有改善作用,对垂直于进风方向的风速均匀性则无改善作用。

②Ⅰ型、Ⅲ型、Ⅴ型的风速均匀性系数均随着Z值的增大有不同程度的增大,其中Ⅰ型最为明显。Ⅱ型、Ⅳ型冷却器风速均匀性系数随着Z值的增大没有明显上升,而是呈现较大的波动,均匀性系数偏小。多层排料结构限制了风速场在Z向均匀性的提升。

③综合5种冷却器在3个方向上的风速均匀性,得出3型冷却器在各方向上的风速均匀性指标如表6。

表6 五种冷却器各向均匀性指标(%)

由以上指标可知,Ⅲ型和Ⅴ型冷却器在所有类型中各个方向的均匀性指标都较好(>70%),Ⅰ型和Ⅳ型冷却器指标中等(>40%),Ⅱ型指标较差。因此Ⅲ型和Ⅴ型排料机构在促进布风均匀性上效果显著,Ⅰ型和Ⅳ型中等,Ⅱ型较差。