卷到卷系统中料卷轴支座的设计与优化

刘 腾,叶晓滨,陈建魁

(华中科技大学 数字制造装备与技术国家重点实验室,武汉 430074)

卷到卷系统中料卷轴支座的设计与优化

刘 腾,叶晓滨,陈建魁

(华中科技大学 数字制造装备与技术国家重点实验室,武汉 430074)

为满足卷到卷系统中料卷轴多部件同轴及悬臂安装需求,提出了一种料卷轴支座的设计方案,并完成了优化设计。建立了以最小变形和最大应力为边界的多目标优化模型,基于ANSYS Workbench对参数进行区间计算和尺寸优化。分析结果表明:采用一体化的设计思路与多目标优化方法,能较好实现支座的整体优化效果,优化设计后支座最大变形量明显减小。所获研究结果为卷到卷系统中料卷轴支座结构的设计与优化提供了参考思路。

料卷轴支座;卷到卷;结构设计;优化设计;尺寸优化

0 引言

卷到卷系统因其低成本、高效率,而被柔性电子制备领域广泛应用,例如RFID(Radio Frequency Identification,射频识别)标签[1]、柔性传感器[2]、电子纸[3]等的批量制备。卷到卷系统指的是从原料卷到产品卷不间断制备产品的系统[4],通常同时包含放料轴、收料轴,而料轴的旋转精度常会影响到产品制备的效率或精度。为方便料卷上下料或薄膜布料,卷到卷系统中各辊轴多采用悬臂安装形式,此时的料卷自重、卷轴安装误差、薄膜张力和料卷轴旋转加速度等可能使料卷轴轴心偏离转动中心,进而导致薄膜张力不均加剧,严重时会造成整套设备的明显振动[5]。通过减小安装结构的变形和安装误差可以有效减小料卷轴的旋转偏心,因此,有必要对料卷轴的安装结构采取合理的设计和优化以抑制振动。

本文选取料卷轴支座为研究对象,对其进行结构设计、结构优化和尺寸优化,并根据实际工况添加约束边界条件,对其进行了静态特性有限元分析。

1 料卷轴支座初始设计

1.1 料卷轴支座初始设计方案

面向料卷张力控制、连续与非连续运转需求,料卷轴通常需要配置磁粉离合器实现张力控制,并采用减速机实现输入转矩的提升。从而,需要将电机、减速机、磁粉离合器和气胀轴同时安装在料卷轴支座上,并要求料卷轴满足减速器输出轴、磁粉离合器轴和气胀轴等多轴同轴安装。

多部件同轴安装的要求对料卷支座提出了较高的设计要求,根据精加工工艺,可将支座采用一体形式,通过一次装夹完成多安装孔位同工位加工,初始设计方案如图1所示。

图1 卷到卷系统收卷模块实体模型

1.2 静力学分析

将在UG中建立的料卷轴支座三维模型导入ANSYS Workbench,设定材料为铝合金。该模型结构比较复杂不规则,适合采用自动划分网格的方法,设定网格尺寸为5mm,得到42597个节点和23501个网格。选用铝合金材料属性为:抗拉强度σb=370MPa,条件屈服强度σs=215MPa,密度弹性模量E=70GPa,泊松比λ==00.3.33。

料卷轴支座通过螺栓与设备其他部件相连,因此对支座底部四个通孔施加固定约束。设定料卷负载薄膜张力为70N,根据简化力学模型计算出需施加的载荷,最终对轴承安装孔施加208N的轴承载荷和34320N.mm的弯矩,对离合器安装面施加45N的集中载荷,对减速机安装面施加80N的集中载荷和7600N.mm的弯矩,并添加上支座自身重力。

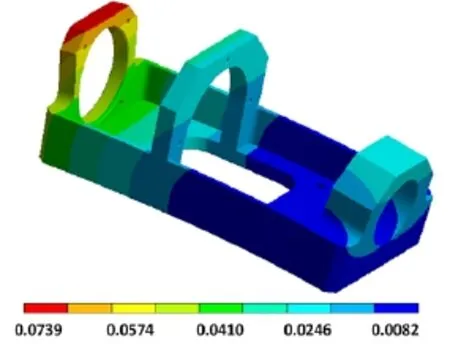

根据有限元计算结果,料卷轴支座的最大变形为0.074mm(如图2所示),最大应力为9.98MPa(如图3所示)。进一步细化网格后,变形为0.073mm,应力为10MPa,两次计算结果差距小于5%,符合收敛条件[6],因此该计算结果有效。根据设计要求,该零件三个孔的同轴度公差为0.03mm,但其最大静力变形已超出同轴度公差,因此该零件不满足设计要求,需要进一步优化设计。

图2 初始设计卷轴支座变形图

2 结构优化设计

2.1 结构优化设计模型

该料卷轴支座的主要特点在于分布于同一轴线的三安装孔位的设计,为了减小支座变形,充分考虑加工工艺,将支座整体设计为圆柱形,并提高加强筋的分布位置,获得如图4所示的结构,提高其中加强筋的布置位置能有效抵抗弯曲变形。

图4 结构优化后料卷轴支座模型

其中,尺寸DS_h1与DS_h2均采用参数化设计的方法进行尺寸设定,在该模型中DS_h1=30mm,DS_ h2=70mm。

2.2 结构优化后静力学分析

采用与优化前对料卷轴支座静力分析相同的过程,最终计算结果表明结构优化后料卷轴支座最大变形为0.021mm,最大静应力为8.16MPa,最大变形小于同轴度公差0.03mm,最大静应力远小于材料屈服强度。但根据主轴刚度校验准则[7]:最大变形不得超过轴承间隙的三分之一。该支座用于气胀轴的安装,因此也应该满足相同的要求来保证同轴度。所选用轴承的轴承间隙为0.051mm[8],其的三分之一为0.018mm,因此该结构还不能完全满足要求。但对结构做整体的改变并非高效的解决方案,因此可以在不改变原有结构和整体尺寸的基础上通过优化部分尺寸尽可能地增加料卷轴支座的抗变形能力[9]。

3 尺寸优化设计

3.1 优化问题数学模型建立

料卷轴支座的抗变形能力与其两边的筋板直接相关,因此选取DS_h1与DS_h2(如图4所示)为优化尺寸。一方面,能够在不改变整体尺寸和形状的基础上获得最优的结果,符合设计目标;另一方面,两尺寸相对独立的,不存在依赖关系,优化过程中不会导致模型再生失败,因此可以实现尺寸优化。

一个优化问题的数学模型由三要素构成[10]:设计变量、目标函数和优化条件。优化设计就是求设计变量的值在约束条件的范围内使目标函数取得最值。因此,可以建立如下关系:

其中设计变量x1=DS_h1,x2=DS_h2,minF(x)为目标函数,表示支座变形与设计变量的函数关系,g1(X)表示支座质量与设计变量的关系,g2(X)表示支座最大应力与设计变量的关系,[M]表示允许最大质量为3kg,[σ]表示允许最大应力为71MPa。

3.2 多目标驱动优化

基于ANSYS Workbench进行多目标驱动优化,以获得设计变量与变形、应力及质量的灵敏度关系。灵敏度为正值,表示当此尺寸增大时,目标函数的值相应增大。同样的,尺寸的灵敏度为负值,表示该尺寸减小时,目标函数的值会相应的减小。

如图5所示,与DS_h1相比,DS_h2对变形、应力和质量的影响较大,因此应该更多关注DS_h2。减小DS_ h1可以减小变形和应力,但同时也会导致质量相应增加一些,因此DS_h1应该尽可能取得适中;增大DS_h2可以极大地减小变形和应力,而只增加少量的质量,因此DS_h2应该适当取得大些。

图5 优化尺寸与相应目标灵敏度关系

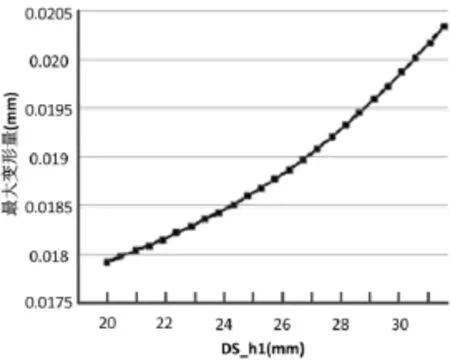

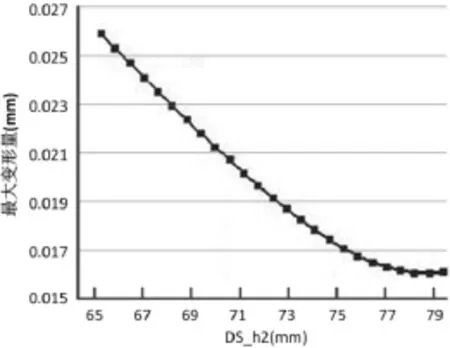

优化尺寸DS_h1和DS_h2与变形量的关系,分别如图6和图7所示:随着DS_h1的减小,变形量减小;随着DS_h2的增大,变形量减小,但是DS_h2增大到77mm以后,变形量随着DS_h2的增大而减小的速率明显减小。

图6 DS_h1与变形量关系

综上所述,该方案中最终取DS_h1=20mm,DS_ h2=77mm。

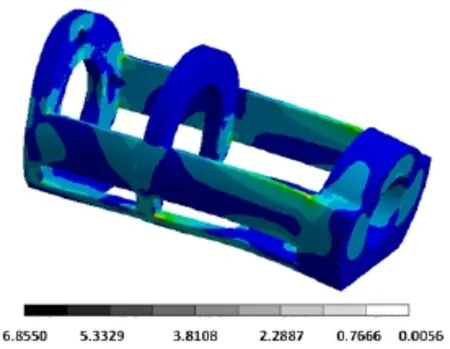

3.3 尺寸优化后静力分析

采用相同的静力分析方法,对尺寸优化后的支座模型进行分析。最终计算结果显示:料卷轴支座的最大变形量为0.016mm(如图8所示),最大应力为6.85MPa(如图9所示),两者都在之前的基础上明显减小,此时支座的变形量满足刚度校验准则[7]。

图7 DS_h2与变形量关系

图8 尺寸优化后料卷轴支座变形图

图9 尺寸优化后料卷轴支座应力图

3.4 两次优化结果分析

两次优化数据如表1所示,结构优化后最大变形减小了72%,最大应力减小了18%。与初始设计方案相比,优化后的圆柱形零件可以直接从圆柱形毛坯加工,而优化前的方形零件若同样从圆柱形毛坯加工,需要多消耗10.35kg的用料;尺寸优化针对筋板的两个尺寸进

【】【】行了优化,与前一次优化结果对比,最大变形减小了23.8%,最大应力减小了13%。

Design and optimization for the support of winding roller in the roll to roll system

LIU Teng, YE Xiao-bin, CHEN Jian-kui

TH122

A

1009-0134(2016)12-0085-04

2016-05-10

国家自然科学基金(51475195);广东省引进创新科研团队计划(2011G006);高等学校博士学科点专项科研基金(20120142110017)

刘腾(1993 -),男,湖北人,硕士研究生,研究方向为数字制造装备研发等。