浅析某型导爆索组件环境试验中的断裂问题

杨三斌

(海装重庆局,重庆 400042)

浅析某型导爆索组件环境试验中的断裂问题

杨三斌

(海装重庆局,重庆 400042)

目的 分析某型导爆索组件断裂问题产生的原因。方法 采用平板试验件模拟实际使用状态,用于考核导爆索组件的环境适应性及分离功能。结果 试验件中导爆索组件均出现了断裂,且存在三处明显磨痕,而且有一发平板试验件的辅助限位板出现了断裂。结论 辅助限位板刚度不足,导致导爆索组件出现疲劳断裂,增加辅助限位板厚度,可有效提高其刚度,防止断裂问题产生。

导爆索组件;平板试验件;环境适应性;辅助限位板

导爆索组件不仅在航空航天领域有非常广泛的应用基础,而且在武器装备中也不断得到应用[1—3]。导爆索组件在使用过程中经历的环境异常复杂,既有各种温度环境的交变冲击,又有各种力学环境载荷的影响,而且最终还要完成规定的导爆、分离功能,所以导爆索的设计需要在源头加以重视,并考虑周全,避免各种问题的发生[4—5]。通常承制单位对功能设计较为重视,对试验条件设计,尤其是模拟实际使用环境的工装设计缺乏周到的考虑,致使产品在验收时出现质量问题,延误产品交付节点[6—7]。文中某型导爆索在验收中出现断裂问题,经实验分析验证,正是由于试验工装设计考虑不周所致。通过对导爆索断裂问题进行分析总结,希望以此为鉴,能够引起导爆索设计者的重视,避免类似问题的出现。

1 环境试验及出现的问题

1.1 平板试验件结构

某型导爆索组件的验收环境试验,采用平板试验件模拟实际使用状态,用于考核导爆索组件的环境适应性及分离功能。平板试验件结构如图 1所示,其主要由分离板、护罩、对接管组件、导爆管组件、导爆索组件和辅助限位板等组成,其中辅助限位板用于限制导爆管组件在z向的位移。

图1 平板试验件Fig.1 Plate test piece

1.2 试验流程

平板试验件验收共使用 12发标准试验件,试验件的试验流程均按照 28天温度-湿度-高度试验[8]、射线检测、低频冲击、振动[9]、冲击[10]和过载、射线检测串行进行试验,然后进行高、低、常温发火试验。试验中出现异常,立即停止试验,按要求进行处理。

1.3 试验中出现的问题

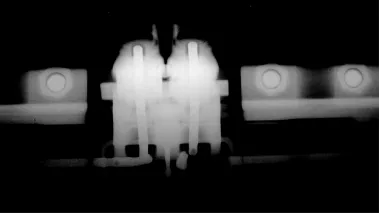

在对某导爆索组件的一批次验收试验中,12发标准试验件在按规定试验流程完成所有试验工序后的最后一次射线检查中发现,12发试验件中导爆索组件均出现了断裂,其断裂位置位于导爆索组件的拐弯处,如图 2和图 3所示。其中图 2为断裂产品涉嫌检测照片,图 3为断裂产品断裂位置。

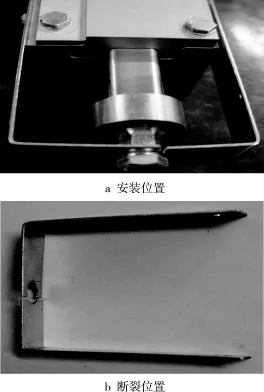

所有出现问题的导爆索组件中均存在三处明显磨痕,主要分布在对接管组件拐角对应位置处、导爆管组件端头与导爆索组件的接触处,以及导爆索组件与对接管组件的接触处。在12发试验件导爆索组件中,有1发平板试验件的辅助限位板出现了断裂,具体情况如图4所示,其余平板试验件,在辅助限位板靠近中心螺栓连接处,有不同程度的变形。

图2 导爆索组件断裂位置射线无损检测情况Fig.2 Nondestructive testing of the broken position of the detonating cord assembly

图3 导爆索组件断裂位置Fig.3 Schematic diagram of the fracture position of detonating cord assembly

图4 试验件辅助限位板Fig.4 Test piece auxiliary limit plate

2 原因分析及确定

2.1 理化检测分析

通过对导爆索组件断口位置形貌、导爆管磨损痕迹以及导爆索组件聚乙烯挤塑层硬度测试,得出如下检测结论:导爆索组件的断裂模式为疲劳断裂;不排除导爆索组件经过温度-湿度-高度试验后,在尺寸及材料性能方面发生变化所带来的影响。

2.2 故障树分析

针对导爆索组件疲劳断裂问题,结合故障现象分析结果,考虑到低频冲击、冲击和过载等三项试验时间均较短,不具有产生疲劳试验的基本条件,因而可以将其排除。建立了以导爆索组件疲劳断裂问题为顶事件的故障树[11—13],共梳理出 8个底事件,如图5所示。

图5 故障树Fig.5 Fault tree

2.3 底事件排查

1)导爆索组件生产质量不合格。影响导爆索组件的质量因素包括人、机、料、法、环、测,因此检查的工作主要围绕该六个环节进行。通过检查发现:人员均持证上岗,技术状态未作更改;原材料、装药等生产条件,以及检测条件等均未发生变更;挤塑层材料低密度聚乙烯质量合格;导爆索组件外观、尺寸、性能等检测数据合格;产品各项性能指标均满足设计要求,无异常情况。

2)结构件生产质量不合格。经复查,故障批结构件技术状态未发生改变,工艺参数符合技术要求;原材料经过入厂复验、力学性能检测,符合要求;各项成形结构件也验收合格。为进一步验证结构间的尺寸是否合格,对验收的12发结构件尺寸进行复测,未出现不合格产品。

3)试验件装配质量不合格。经复查,参与平板试验件装配的操作者均持证上岗,且在装配前进行过多次类似试验件的装配;同时,操作者进行过模装件装配培训,熟练掌握装配要领,而且,装配过程进行了多媒体记录,装配后试验件亦经 X射线检查,均未见异常。

4)温度交变试验引起聚乙烯挤塑层性能下降。环境试验中,试验件经受 28天温度-湿度-高度的交变试验,其中高温为71 ℃,常温为21 ℃,低温为-54 ℃。试验期间,试验温度转化次数为 61次。从两种状态的导爆索(一种为已经历环境试验的故障导爆索,另一种为未经历过环境试验的导爆索)截取一定长度试样,分别对两者的聚乙烯挤塑层进行性能测试。结果表明,经过28天温度-湿度-高度试验的试样硬度较未经过该试验的试样硬度略高 3%~9%,拉伸强度由 12.5 MPa变为 11.9 MPa,断裂伸长率由82%减小为76%。又由理论计算可得,该条件下导爆索组件的温度应力为 1.69 MPa,远小于聚乙烯挤塑层的拉伸强度 11.9 MPa[14]。由此可见,28天温度-湿度-高度试验主要是降低了导爆索组件承受交变应力的疲劳寿命,但尚不能引起导爆索组件的断裂。

5)辅助限位板刚度不足的影响。在设计上,辅助限位板的作用是为了固定导爆管组件,避免在振动过程中导爆管组件与对接管组件产生错动位移。如果辅助限位板刚度不足,则在振动试验过程中,尤其是z向振动条件下,该错动会引起导爆索组件发生往复运动位移,从而在导爆索组件拐弯处产生交变弯曲应力,在长时间交变应力作用下,有可能导致导爆索组件出现疲劳断裂。为验证这一影响因素,试验通过装配与故障平板试验件相同试验状态的7根导爆索组件进行试验,试验条件亦完全相同,即按验收振动试验条件进行试验,完成三方向振动试验。试验中观察到,在z向振动中导爆管组件存在反复位移情况。试验后对试验件进行分解检查,发现7发试验件中导爆索组件均存在断裂,且有3发试验件的辅助限位板出现疲劳断裂,故障得到复现。

6)导爆索组件在振动条件下的影响。在温度循环作用下,经过 28天温度-湿度-高度试验后的导爆索组件,其装配位置已发生变化。即端头由最初与对接管组件端头齐平状态变为缩入对接管组件内的状态。其作用机理为:在导爆索组件起爆端固定,另一端自由的情况下,由于受到z向振动加速度条件作用,导爆索组件在拐弯处产生交变弯曲应力,极有可能导致导爆索组件出现疲劳断裂问题的发生。为验证该故障模式能否发生,进行了相关验证试验。采用装配2发平板试验件,以及导爆管组件均为压紧不松动状态,并使用加强后的辅助限位板(5 mm厚的钢制辅助限位板),导爆索组件靠近辅助限位板的一端处于自由状态。2发试验件先经历54 h的高低温(高温71 ℃,低温-54 ℃)循环试验,再进行5 h的z向振动,1 h 的y向和x向振动。试验后均进行 X射线及分解检查,发现导爆索组件未断裂,且两件试验件中的导爆索组件拐弯处均未有明显磨痕。结果表明,导爆索组件自身在振动加速度下产生的交变应力,不足以引起导爆索组件疲劳断裂[15]。

7)振动输入条件过大的影响。经12发标准试验件的振动试验输入曲线与设计要求值的比对,确认振动试验输入条件均满足设计要求值,因此,可以判定,振动试验输入条件过大导致导爆索组件断裂的故障模式没有发生的可能。

8)试验工装放大输入条件导致的影响。经对试验工装和试验曲线进行检查确认,试验工装和装夹方式状态合理,不会出现导致振动输入条件放大的环节。因此,试验工装放大输入条件引起的导爆索组件断裂的故障现象可以排除。

2.4 断裂原因的确定

通过故障现象分析及底事件排查,导爆索组件断裂原因可确定为:平板试验件在z向振动条件下,由于辅助限位板刚度不足,致使导爆管组件与对接管组件间产生相对位移,带动导爆索组件往复运动,从而使导爆索组件拐弯处产生交变弯曲应力,长时间作用下导致了疲劳断裂的出现。

3 断裂问题的改进措施与有效性验证

针对导爆索组件断裂的故障原因,通过限制试验件中导爆索组件在z向的位移,达到防止导爆索组件断裂的目的。其改进措施为:将钢制辅助限位板厚度由1.5 mm增加为5 mm,以提高辅助限位板刚度。

为验证改进措施是否有效,按改进措施装配15发试验件。15发试验件均按验收试验流程及试验项目进行试验,并且将z向振动试验条件加严,由1 h增加为2 h,其余试验条件不变。试验后经射线检查和分解检查,结果表明,所有导爆索组件结构外观完好,其弯曲段未见磨痕。由此可见,改进措施有效。

4 结论

1)辅助限位板刚度不足,是导致断裂发生的根本原因,采取增加辅助限位板厚度的措施,可有效阻止断裂现象的发生。

2)应加强并重视试验设计,充分考虑试验工装对试验过程和结果的影响,防止因试验工装设计考虑不周而对试验中出现问题的判定造成影响,进而影响产品交付节点的事情发生。

[1] 黄寅生, 金建峰, 张春祥, 等. 小直径铅皮金属导爆索异常情况下的传爆[J]. 火工品, 2012(2): 8—11. HUANG Yin-sheng, JIN Jian-feng, ZHANG Chun-xiang, et al. Detonation Transmission of Smaller Diameter Lead Metal Sheath Mild Detonating Fuse under Unusual Condition[J]. Eed, 2012(2): 8—11.

[2] 郭宝江, 李继红. 塑料导爆索生产中的安全技术应用[J]. 爆破, 2014, 31(4): 140—142. GUO Bao-jiang, LI Ji-hong. Security Technology in Production of the Plastic Detonating Cord[J]. Blasting, 2014, 31(4): 140—142.

[3] 黄寅生, 杨贵华, 臧小为. 铝壳金属导爆索性能研究[J].爆破器材, 2008, 37(3): 22—24. HUANG Yin-sheng, YANG Gui-hua, ZANG Xiao-wei, Study on the Properties of Aluminum Sheathed Detonating Fuse[J]. Explosive Materials, 2008, 37(3): 22—24.

[4] 王凯民. 军用火工品设计技术[M]. 北京: 国防工业出版社, 2006. WANG Kai-min. Military Pyrotechnics Design Technology[M]. Beijing: National Defence Industry Press, 2006.

[5] 付代轩, 雷新华, 李云. 射孔弹射孔未穿孔的原因分析[J]. 爆破器材, 2012, 41(4): 37—40. FU Dai-xuan,LEI Xin-hua,LI Yun. Analysis on the Puncherless Cause of Perforating Charge[J]. Explosive Materials, 2012, 41(4): 37—40.

[6] 刘桢昊. 工业导爆索生产过程中的质量控制[J]. 化工管理, 2013(12): 195—196.LIU Zhen-hao. Quality Control of Industrial Detonating Cordin Production Process[J]. Chemical Enterprise Management, 2013 (12): 195—196.

[7] 于国欣. 工业导爆索生产过程中的质量控制[J]. 科技传播, 2012 (2): 79.YU Guo-xin. Quality Control of Industrial Detonating Cordin Production Process[J]. Public Communication of Science&Technology, 2012(2): 79.

[8] GJB 150.19—86, 温度-湿度-高度试验[S]. GJB 150.19—86, Temperature-Humidity-Altitude Test [S].

[9] GJB 150.16—86, 军用设备环境试验方法——振动试验[S]. GJB 150.16—86, Environmental Test Methods for Military Equipment—Vibration Test[S].

[10] GJB 150.18—86, 冲击试验[S]. GJB 150.18—86, Impact Test[S].

[11] 尤良华. 非电传爆系统振动试验中银管导爆索断裂问题的研究[D]. 南京: 南京理工大学, 2005. YOU Liang-hua. Research on the Fracture Problem of the Silver-tube Detonating Cord During the Vibration Test of the Non-electric Detonation System[D]. Nanjing: Nanjing University of Science and Technology, 2005.

[12] 杨易. 批输出接头紧口部位导爆索断裂问题分析报告[R]. 西安: 火工品, 2010. YANG Yi. Analysis Report on the Fracture Problem of a Batch Output Joint[R]. Xi′an: Pyrotechnics, 2010.

[13] 罗军. 点火非电传爆系统限制性导爆索振动断裂问题分析报告[R]. 西安: 火工品, 2012. LUO Jun. Analysis Report on the Problem of Vibration Fault of Detonating Cord with Limit of the Wire Non Electric Explosion System[R]. Xi’an: Pyrotechnics, 2012.

[14] 刘广建. 超高分子聚乙烯[M]. 北京: 化学工业出版社, 2003. LIU Guang-jian. Ultra High Molecular Weight Polyethylene[M]. Beijing: Chemical Industry Press, 2003.

[15] 黄怀德. 振动工程[M]. 北京: 中国宇航出版社, 2009. HUANG Huai-de. Vibration Engineering[M]. Beijing: China Aerospace Press, 2009.

Fracture Problem of the Detonating Cord Assembly in Environmental Test

YANG San-bin

(Chongqing Military Representative Bureau of Navy Arming, Chongqing 400042, China)

ObjectiveTo analyze the cause for fracture problem of detonating cord assembly.MethodsFlat plate test pieces were used to simulate the state of the actual use, to assess the environmental adaptability and separation function of the detonating cord assembly.ResultsFracture occurred in the detonating cord assembly of all test specimens, and there were three obvious wear scars, and the auxiliary limit plate of 1 tablet test piece fractured.ConclusionThe auxiliary limit board had insufficient stiffness, which led to the fatigue fracture of the detonating cord assembly. Increasing thickness of the auxiliary limit board could effectively improve its rigidity and prevent the fracture problem.

detonating cord assembly; flat-plate state test piece; environmental adaptability; auxiliary limit board stiffness

10.7643/ issn.1672-9242.2016.03.020

TJ430

A

1672-9242(2016)03-0121-05

2016-01-13;

2016-02-29

Received:2016-01-13;Revised:2016-02-29

杨三斌(1968—),男,湖北人,硕士,高级工程师,主要研究方向为火工品质量检验监督。

Biography:YANG San-bin (1968—), Male, from Hubei, Master, Senior Engineer, Research focus: quality supervision and inspection for pyrotechnic device.