甬台温铁路预制箱梁架设施工技术

韩基龙

摘要:通过对甬台温铁路Ⅰ标段箱梁架设施工方案的实施,对总重900t箱梁架设施工技术进行了详细的论述。经过本标段的实践证明,在大型箱梁的施工中采用“集中预制、逐跨架设”是完全可行的,为今后此类工程的施工提供了有益的借鉴。

关键词:900t箱梁;预制箱梁;逐跨架设

中图分类号:U445.4 文献标识码:A 文章编号:1674-3024(2016)08-52-02

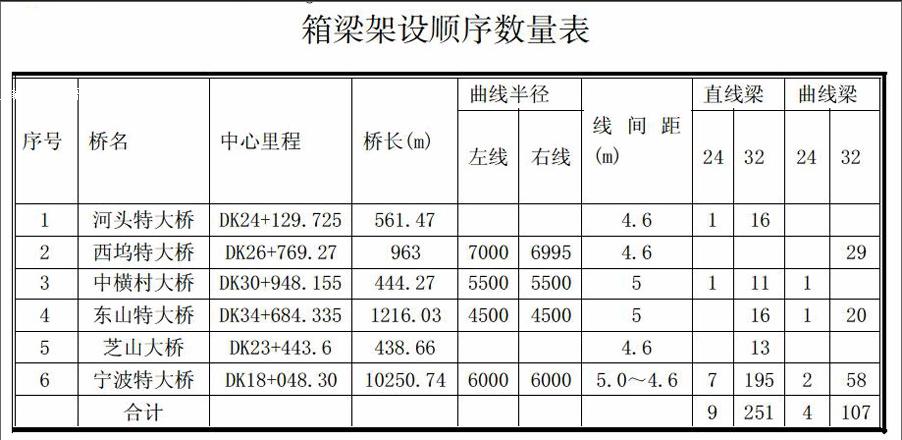

1工程概况

甬台温客运专线铁路十三局管段全线六座大桥,双线箱梁架设371孔。32米箱梁358孔,24米箱梁架设13孔。32米箱梁重788t,24米箱梁重612.5t。现场主要施工设备:TLMEL900型轮胎式提梁机一台,TLC900T运梁车一台,TLJ900T架桥机一台,此三台设备为客运专线专用提运架设备,额定载重为900t。具有技术性能先进,工作平稳,效率高、安全可靠等优点。控制系统采用德国液电PLC智能程序控制,行走悬挂采用德国力士乐液压驱动技术,卷扬机采用德国林德驱动技术,发动机采用德国道依茨先进技术。

2提运箱梁工艺

2.1移梁、存梁、提梁

预制梁在制梁场内的移运通过900t轮胎式提梁机来实现,同时将梁提装至900t运梁车上。由运梁车沿专用通道运至架梁位置。

2.2箱梁的移运和存放

箱梁在制梁台座上初张拉完成后,900t提梁机就位并放下起吊缆绳(高强度并串联),起重螺杆通过预留孔道,安装托盘和螺母(螺母安装以外露3扣为标准),开始起吊箱梁。当箱梁移到指定地点后缓慢落梁至存梁台座的弹性支座上,完成整个箱梁的移运工作。为防止存放时,存梁基础不均匀沉降造成梁体扭曲,在每个支点处放置架梁用KTPZ盆式支座,以保证每支点实际反力与四个支点的反力平均值相差不超过±10%或四个支点不平整量不大于2mm。

3架梁工艺流程及注意事项

3.1施工准备

3.1.1吊篮安装

按设计要求,通过墩帽上的预埋件进行吊篮安装,并按要求安装步行板。

3.1.2支座垫石测量放线

测量放出支座外框线及支座预留螺栓孔中心位置线,支座灌浆砂浆模板线,墩顶千斤顶位置线。

3.1.3支座垫石平整度、预留孔位置、凿毛处理

测量标高和位置后,进行垫石的标高调整,高出的部位要凿除,并将垫石表面支座部位凿毛处理,预留锚栓孔尺寸小的要扩孔,位置有偏位的要予以调整,并清除预留锚栓孔内的杂物,用清水将螺栓孔和凿毛部位冲洗干净,并将余水清干。

3.1.4调平用砂浆配合比设计、试验

在正式注浆前一定要按照自流平早强型外加剂的使用说明进行浆体试配试验,要确保试验结果满足注浆材料28d抗压强度不小于50MPa、弹性模量不小于30MPa、24h抗折强度不小于10MPa、浆体水灰比不大于0.34且不得泌水、流动度不小于320mm、30min后流动度不小于240mm、标准养护条件下浆体28d自由膨胀率为0,02~O,1%的要求,厚度不小于10mm,注浆压力不小于1.0MPa。

当无特殊要求时,注浆材料可采用早强快硬材料,常温条件下,注浆材料2h抗压强度不宜小于20MPa,56d抗压强度不应小于50MPa。在没有可靠保温措施、注浆材料低温性能未进行试验验证时,严禁在负温条件下进行注浆施工。

3.1.5支座与梁底预埋钢板安装

按照设计要求检验支座型号和上支座板的精度,支座连接状况是否正常,螺栓连接是否紧固:然后按照设计原则将4个支座安装在相应的支座预埋板上:固定支座的设置按照图纸要求(见制架梁顺序表),横向支座设在固定支座的横桥向支座位置,多向支座设在固定支座的斜对角支座位置,纵向支座设在固定支座的顺桥向支座位置。注意支座的安装方向要正确,螺栓紧固。

3.1.6墩顶千斤顶、油泵安装就位

架梁用的临时支撑采用400T油压千斤顶,两泵四顶为一组,一个桥墩设一泵两顶,即一台油泵同时带两台千斤顶同时顶升,每一分油路串联有一个节流阀,可单点进行标高的微调,标高调整好后,关闭可靠性很高的高压球阀进行持荷保压。四个千斤顶和油泵用汽车吊吊至墩顶,设置在墩顶的临时支撑位置,千斤顶安放在防落梁挡板的位置,油泵放在两支撑垫石中间的位置。

3.1.7支座砂浆维护模板安装、砂浆搅拌机具和材料就位

可拆卸预制模板用2mm厚钢板制作,高40mm,长、宽分别比支座下底板尺寸宽60mm,插入灌浆软管的模板位置,作一个凸槽50mm×100mm。模板用膨胀螺栓固定,安装完后用喷雾器将垫石表面喷水湿润,再浇灌注砂浆。

灌浆软管使用漏斗、塑料软管组成。漏斗可用白铁皮制作,下面连接4米长的塑料软管。灌浆前,通过电缆上桥孔将塑料软管引到支座下面中间部位,尽量避免出现折叠的直角。

防风、保温加热用具:预备棉毯,砂浆浇灌完成后,对支座进行包裹。

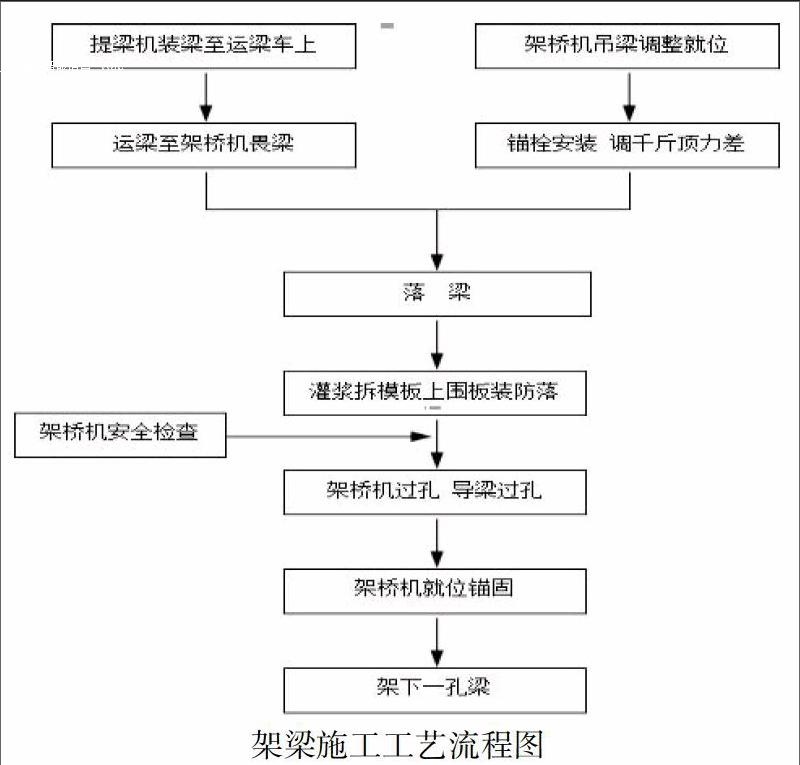

3.2架梁工艺流程

(1)预制箱梁在梁厂预制检验合格后,通过专用的定点起吊提梁设备TLMEL900T轮胎式提梁机提装到专用的TLC900C1型轮胎式运梁车上,沿专用的运梁通道运至TLJ900T架桥机喂梁位置,箱梁在梁厂内横向运输由提梁机完成,纵向和架线上运输由运梁车完成。

(2)TLC900C1型轮胎式运梁车在给TLJ900T架桥机喂梁的过程是:梁体的前端靠架桥机上的前起重机吊起,梁体的后端支撑在运梁车的驮梁小车上有控滑行,二者通过PLC自动控制连线实现协调同步联动,梁体将通过架桥机O型支腿。

(3)当梁体的后端在TLC900C1型轮胎式运梁车上有控滑行到TLJ900T架桥机的后起重机下方时,通过后吊具将梁体后端吊起并与梁体前端通过自动控制调平,联动前行,梁体完全通过架桥机O型支腿,完成喂梁运输。

(4)梁体下落适当高度后上锚栓,落梁至测力千斤顶上,进行标高和力差调整,安放好模板,向锚栓孔灌注无缩性混凝土。

(5)架桥机架桥误差控制。架桥机架设箱梁的误差严格控制,全面检查。架前测好垫石高程和中点坐标,误差控制范围满足设计要求。

4结束语

考虑标段箱梁共计371片,线路桥长12.8km。采用移动模架施工,在保证工期情况下,前期投入过大,工期不能得到有效的保证,而且施工中安全风险高。“集中预制、逐跨架设”的施工方法,在一定数量范围内具有明显效率和效益性:它实现了施工生产的流水式工艺过程,便于掌握全局和局部进度,控制施工工期简单明了,可控性强。