五相永磁同步电动机控制方法的研究

张 静, 张 韬, 鲍海静

上海电气集团股份有限公司 中央研究院 上海 200070

五相永磁同步电动机控制方法的研究

张 静, 张 韬, 鲍海静

上海电气集团股份有限公司 中央研究院 上海 200070

永磁同步电动机发展迅速,已在家电、工业和国防上得到了广泛应用。多相永磁同步电动机具有大转矩、低转矩脉冲、高功率密度等优势,近年来受到了广泛重视和深入研究。分析并建立了五相永磁同步电动机的数学模型,对比了四类矢量控制算法和直接转矩控制算法的区别,分析了各种方法的利弊,得出可将弱磁控制与Id=0矢量控制结合起来,用于提升控制系统的性能。

永磁同步电动机; 矢量控制; 直接转矩控制

永磁同步电动机具有体积小、调速范围宽、能量转换效率高等优点,被广泛应用于航空、航天、工业及家电等领域。目前,随着对多相电动机研究的深入,五相永磁同步电动机也得到越来越多的关注。随之而来的是,对五相永磁同步电动机的控制系统提出了越来越高的要求,即控制系统不仅需要具有较快的动态响应能力,还需要具有较稳定的静态性能和较高的控制精度。为此,国内外的学者们提出了很多永磁同步电动机的控制策略,有些策略已经应用到实际控制系统中。

笔者推导了五相永磁同步电动机的数学模型,并介绍了控制原理和方法。其中,控制方法包含两大类,即矢量控制和直接转矩控制。针对永磁同步电动机,矢量控制又可细分为基于直轴电流为零(即Id=0)的五相永磁同步电动机磁场定向控制、最大转矩/电流控制、弱磁控制和最大输出功率控制。最后,对五相永磁同步电动机的控制系统进行了总结和展望。

1 五相永磁同步电动机的数学模型

在推导五相永磁同步电动机的数学模型之前,有必要进行一些假设[1-4]: ① 五相定子绕组是对称的,而且是Y形连接;② 气隙磁密均匀,由合成磁链生成的反电动势为理想的正弦波;③ 不考虑铁磁性材料的饱和、剩磁、涡流、磁滞损耗等非线性影响,即对永磁部分的磁路进行线性处理;④ 转子部分不存在阻尼绕组,永磁体也没有阻尼作用;⑤ 为了简化数学模型,励磁磁链仅考虑基波分量。

在经过理想化处理之后,有如下所示的电压方程和磁链方程:

[Us]=[Is][Rs]+[Pψs]

(1)

[ψs]=[Ls][Is]+[ψm]

(2)式中:Us、Is、Rs、ψs、Ls、P、ψm依次为定子电压、定子电流、定子电阻、定子磁链、定子电感、微分因子和永磁体磁链。

利用三相电动机数学模型推导中的坐标变换思想,可以得到五相电动机坐标变换时的变换矩阵T(θ):

(3)

对电压和磁链方程分别左乘T(θ)之后,实现直轴分量与交轴分量的解耦,从而便于电动机控制系统的实现。根据直交轴分量的作用,直轴分量电流又称励磁电流,交轴分量电流又称转矩电流。

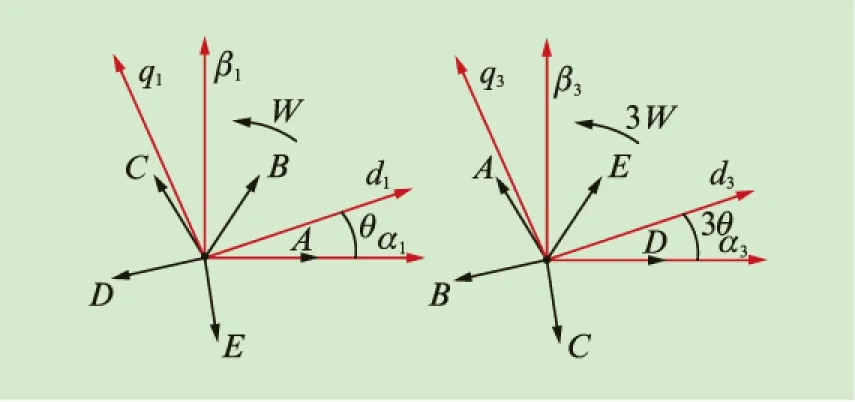

d1-q1-d3-q3-n旋转坐标系如图1所示,在这一坐标系下的关系矩阵为:

图1 d1-q1-d3-q3-n旋转坐标系

(4)

式中:Ua至Ue依次为a、b、c、d、e五相的电压值;Id1、Iq1分别为一次谐波空间中的直交轴电流;Id3、Iq3分别为三次谐波空间中的直交轴电流;In为零序电流;ψd1、ψq1分别为一次谐波空间中的直交轴磁链;ψd3、ψq3分别为三次谐波空间中的直交轴磁链;ψn为零序磁链。

(5)

由机电能量转换原理,可得到以下公式:

(6)

(7)

式中:Wco为磁共能;θr为转子转动的机械角度;p为极对数。

2 五相永磁同步电动机的控制原理

五相永磁同步电动机工作在基于逆变器开关通断的自控式变频方式下,逆变器的变频自动完成,不需要控制系统发出控制指令。要控制电动机转速,就应控制电动机转矩,由[Us]=[Is][Rs]+[Pψs]可以直观地看出,只要调节直流侧电压即可调节转速。通常采用脉宽调制(PWM)方式,改变脉宽的占空比,逆变器的输出电压就会随之改变,进而达到调节转速的目的[5-6]。

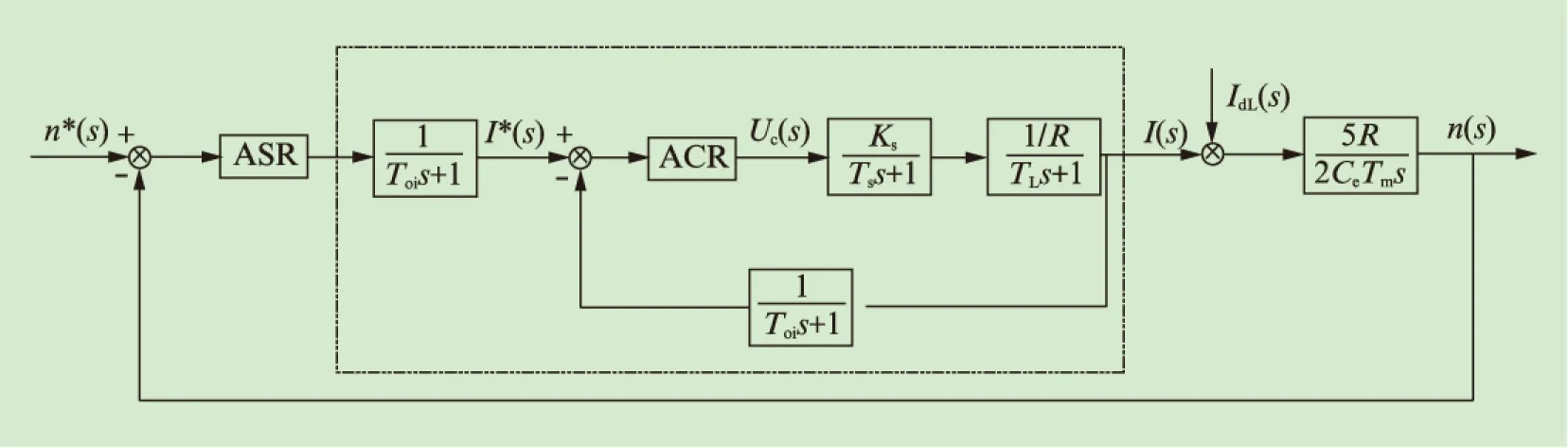

为了使五相永磁同步电动机具有高转速特性,一般采用转速和电流双闭环控制系统。五相永磁同步电动机系统原理如图2所示。其中,转速调节器(ASR)和电流调节器(ACR)均采用传统比例积分控制算法实现。ASR为外环控制器,ACR为内环控制器。由电磁功率公式可知,电流环的调节本质上是电磁转矩的调节。速度给定n*与速度反馈n的偏差再输入到ASR,从而可以得到ACR的电流给定I*,其与电流反馈I的偏差再输入到ACR。ACR的输出与给定载波比较之后,可以产生PWM调制波,进而控制逆变器的实际输出电压,达到控制电动机转速的目的。

图2 五相永磁同步电动机的转速电流双闭环控制系统原理图

五相永磁同步电动机驱动系统的结构如图3所示,该系统主要由三相可调变压器、二极管整流器、五相逆变器、五相永磁同步电动机、控制器和上位机组成。

目前,控制器的集成设计主要通过三种工具实现,即单片机、数字信号处理(DSP)和现场可编程门阵列(FPGA) 。控制器逻辑控制时,根据位置检测器的输出信号及正反转指令信号决定导通相。将要导通的桥臂并不总处于导通状态,还会受到PWM输出信号的控制,因而,就需要一个逻辑“与”单元来实现换相信号和PWM信号的结合,再送至逆变器的驱动电路。

位置检测器有位置传感器检测和无位置传感器检测两种。在位置检测过程中,电路不仅要保证检测元件输出正确的脉冲信号,而且要保证脉冲信号的质量。根据检测波形,必要时需要采取一定的硬件滤波和软件防抖动措施。在采用光电式位置传感器检测元件时,输出的信号往往不规整,信号的上升沿和下降沿变化迟缓,高低电平也不尽一致,此时需要整形电路。如图3所示,以旋转变压器为例,它提供了电动机转子的位置信号,以得到转速闭环控制中实际的反馈量。旋转变压器输出的电压量经过解码芯片后可以得到转子的实际速度。

3 五相永磁同步电动机的主要控制方法

3.1 矢量控制方法

图3 五相永磁同步电动机驱动系统结构图

正弦波驱动的永磁同步电动机的控制运行与五相逆变器有直接关系,其运行性能受到逆变器的制约。最为明显的是,电动机相电压有效值的极限值Ulim和相电流有效值的极限值Ilim受到逆变器直流侧电压和最大输出电流的限制。利用电动机稳态运行时电压矢量幅值与电流矢量幅值,可以得到电压极限椭圆和电流极限圆。笔者以隐极式永磁同步电动机为例来说明其特性,如图4 所示。

图4 隐极式永磁同步电动机特性图

需要特别说明,在某一给定转速下,电动机稳态运行,定子电流矢量不能超过该转速下的椭圆轨迹,最多只能落在椭圆上。若电动机的转速变快,电压极限椭圆长短轴会与转速成反比缩小,从而形成一簇椭圆曲线。

由于实际反馈到五相永磁同步电动机的电流是自然坐标系下的五相电流,因此在空间坐标系下的五相电流指令值I*就必须由直交轴分量的电流指令分量Id*和Iq*经过Park反变换算法得到。此电流矢量控制对于稳态运行和暂态运行的电动机均是可以实现的,而且,由于直交轴电流分量是解耦的,即独立控制的,因此便于实现各种先进的控制策略。

3.1.1 基于Id=0的五相永磁同步电动机磁场定向控制

此类控制方法简单,电动机的最高转速取决于逆变器可提供的最高电压,也取决于电动机的输出转矩。电动机可达到的最高电压越大,输出转矩越小,最高转速就越快。

3.1.2 最大转矩/电流控制

最大转矩/电流控制也称单位电流输出最大转矩控制。根据理论推导易知,电动机的电流矢量需要满足以下关系:

(8)

由此可得出Id和Iq的最小电流分量,将其作为电流控制的指令值,从而实现电动机的最大转矩/电流控制。

3.1.3 弱磁控制

他励直流电动机的弱磁调速思想可应用到永磁同步电动机上,当电动机的端电压已经到达极限值时,根据定子电压方程Us=IR+Ceψn,通过减小励磁电流,即减小磁链ψ,可以实现增大转速的目的,同时,也保证了电压的平衡。但是,永磁同步电动机采用了永磁体作为励磁来源,因而就需要采用调节定子电流的方法,即增大定子电流的直轴分量来保证高速运行时的电压平衡方程,以达到增速的目的[8-9]。

实现弱磁控制的方法有多种,一般采用直轴电流负反馈补偿控制方法。此方法可以有效提高转折速度,且电动机在高于转折速度后可以在较宽的转速范围内保持恒功率运行。

3.1.4 最大输出功率控制

当五相永磁同步电动机的转速超过转折速度之后,采用弱磁控制方式。根据前述可知,此时电动机在给定的转速下,其定子电流矢量是沿着电压极限圆轨迹取值的。电磁转矩只与定子电流的交轴成分有关,所以,在电压极限圆上必然会存在一个点,使输入功率最大,也即输出功率最大。求解过程与最大转矩/电流控制类似,即输入功率对直轴电流求导,并令其为零,得到定子直交轴电流分量。

3.2 直接转矩控制

在三相永磁同步电动机中,可应用直接转矩控制,即通过控制定子磁链幅值恒定,改变定子磁链的旋转速度和方向瞬时调整转矩角σ,实现转矩的动态控制。同样,这种控制方法也可应用到五相永磁同步电动机上。随着相数的增多,可选择的电压矢量也增多,转矩和定子磁链的控制效果会更好,但电压矢量的开关表随之会变得很复杂[10]。

五相永磁同步电动机定子磁链与转子的位置相关联,所以在电动机启动时,必须得到其准确的转子位置,进而确定定子磁链的初始值。为了根据定子磁链和转矩滞环比较器的输出信号选择适当的电压矢量,必须对磁链所在位置进行分区。在同一分区内,特定电压矢量对转矩方向和定子磁链幅值改变方向的作用是一定的。根据反馈的转速计算得到磁链,得出实际磁链与给定磁链的偏差,以此选择恰当的电压矢量,进而维持定子磁链和转矩在滞环带的限定范围。

4 结论

笔者介绍了五相永磁同步电动机数学模型的建立和系统的控制原理,并对矢量控制方法和直接转矩控制方法进行了概述。实际上,随着控制理论的快速发展,近年来很多新兴的控制方法,如模糊控制、神经网络控制等也被应用到电动机控制系统中。在伺服系统中,基于Id=0的磁场定向控制已经满足工业机器人的伺服驱动需求。同时,为了扩展调速范围,可以将弱磁控制与Id=0矢量控制进行结合。在实际应用中,将同类方法进行加法处理,可以获得更加优良的控制性能。

[1] 朱建光.六相永磁同步电动机驱动控制系统的研究[D].沈阳: 沈阳工业大学,2010.

[2] 齐歌.双三相永磁同步电动机交互饱和模型与特性研究[D].武汉: 华中科技大学,2010.

[3] 王文韬.基于死区补偿的永磁同步电动机矢量控制系统研究[D].长沙: 湖南工业大学,2010.

[4] 王明义.五相永磁同步电动机驱动控制系统及容错运行研究[D].哈尔滨: 哈尔滨工业大学,2011.

[5] 牛洪海.永磁同步电动机控制系统及控制方法研究[D].杭州: 浙江大学,2006.

[6] 赵品志,杨贵杰,李勇.基于双同步旋转坐标系的五相永磁同步电动机三次谐波电流抑制方法[J].中国电机工程学报,2011,31(12): 71-76.

[7] 赵品志,杨贵杰,李勇.五相永磁同步电动机单相开路故障的容错控制策略[J].中国电机工程学报,2011,31(24): 68-76.

[8] 陈洁.基于EKF无位置传感器永磁同步电动机控制系统的研究[D].成都: 西南石油大学,2012.

[9] 阚超豪,佘阳阳,姜卫东,等.基于环路统一设计的永磁同步电动机四象限矢量控制系统[J].微特电机,2013,41(10): 26-29,33.

[10] 储剑波.驱动空调压缩机的永磁同步电动机的控制技术研究[D].南京: 南京航空航天大学,2010.

Permanent magnet synchronous motor is developed rapidly and is widely used in home appliances and in industrial and defense fields. In recent years, multi-phase permanent magnet synchronous motor is taken into widespread attention and in-depth study due to its advantages such as large torque, low torque pulse and high power density. By analyzing and building a mathematical model of the five-phase permanent magnet synchronous motor, the differences between four types of vector control algorithms and direct torque control algorithm were compared. While the advantages and disadvantages of each method were analyzed. The finding indicates that when Weakening control is incorporated withId=0 vector control, the performance of the control system could be improved.

PMSM; Vector Control; Direct Torque Control

2016年3月

张静(1990— ),女,硕士,工程师,主要从事伺服系统设计与测试工作, E-mail: wulalaconnie@163.com

TM341

A

1674-540X(2016)03-030-05