气体氮碳共渗工件质量的检验及其控制

钟新武

武平县不锈钢技术研发中心,福建 龙岩 364300

气体氮碳共渗工件质量的检验及其控制

钟新武

武平县不锈钢技术研发中心,福建 龙岩 364300

气体氮碳共渗是提高金属材料表面耐磨性、耐蚀性、抗疲劳等性能有效的化学热处理,在机械制造业中广泛应用。本文以金相分析为手段,在仔细探索其规律的同时,对其质量检验与质量控制提出了独到的见解,对生产实践具一定的指导作用。

气体软氮化;过程;规律;预处理;共渗工艺;金相检验;显微硬度试验

气体氮碳共渗又称气体软氮化,是一种以渗氮为主的氮碳共渗工艺,是将活性氮原子渗入钢的表面,从而改变钢的表面成分,因而提高零件表面的硬度、耐磨性、耐蚀性和抗疲劳性等的一种化学热处理。其主要特点是处理温度低、零件变形小,具良好的耐蚀性、耐磨性,这些,皆同于硬氮化,但却优于硬氮化:其工艺周期较短、无明显的氮扩散层、表面脆性较小,因而在机械制造业中广泛应用,掌握其实践规律,进而自如地控制其质量就显得更为紧迫和必要。

有关文献指出:(1)金相检验是常规的软氮化质量的检验手段。(2)硬度是金属材料力学性能重要指标之一,显微硬度是表征显微组织硬度的一个重要指标,显微硬度试验与金相检验一起,成为人们判断软氮化质量优劣的重要手段。

1 气体软氮化的实践规律

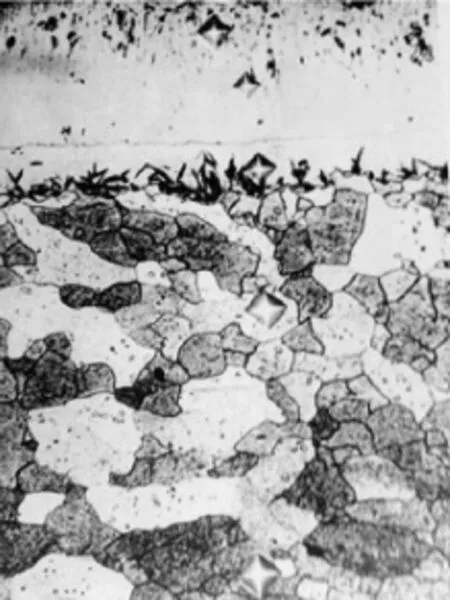

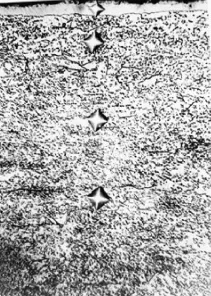

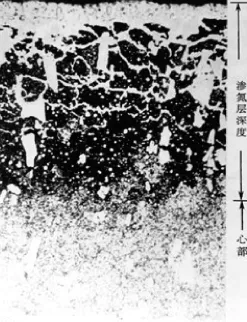

(1)图一显示的是08钢(含碳0.05~0.10%)气体软氮化后的金相组织:表面白色化合物层较宽(约0.046mm),最表层有较多的疏松孔隙(深约0.02~0.03mm),第二层为氮化马氏体及残余奥氏体组织(深约0.01mm),并出现部分黑色针状回火马氏体,里层为含氮铁素体及少量颗粒状三次渗碳体。渗层各层的显微硬度值如下:表面疏松区为452HV;白色化合物层为604HV;氮化马氏体层为509HV;里层铁素体为173HV;表层虽有较多的疏松孔隙,但未连成片,仅降低一些硬度,仍属合格疏松级别。图二显示的是45钢(含碳0.42~0.49%)气体软氮化后的金相组织:表面白色化合物层约有0.01mm,显微硬度为508HV;基体组织为球粒状珠光体,在基体上有少量分散分布的黑色针状γ,相(Fe4N),它一直延伸至心部。扩散层的显微硬度值如下:离表面0.03mm处为235HV;0.08mm处为233HV;0.13mm处为193HV(球化退火后的硬度范围)。由此可见,在气体软氮化过程中,钢中的含碳量直接影响共渗时的扩散速度和深度:含碳量增高,共渗时的扩散速度和深度下降,这是因为钢中的渗碳体及片状珠光体量相对增多,使得易溶解氮的铁素体量相对减少,从而减少了渗层深度。

图一 500⋆

图二 500⋆

(2)图三显示的是40Cr在气体软氮化后的金相组织:最表层呈灰褐色的是氧化层组织;白亮层深度约为0.018~0.022mm;次层为ε相化合物,一般疏松层;接下来是较致密的ε相化合物,基体以索氏体为主。通过对图二、图三的金相对比可发现:在气体软氮化过程中,钢中的合金元素,尤其是能溶入铁素体从而提高氮在α相中的溶解度的合金元素(W、Mo、Cr、Ti、V、Zr、Nb),对共渗过程及程度有很大影响,它们的氮化物稳定且呈高度弥散分布,在高温下不溶于铁也不聚集。

图三 500⋆

(3)图四显示的是45钢在气体软氮化后的金相组织:表层为ε相化合物,其中有三分之一疏松层;基体为片状珠光体以及块状铁素体(很明显,工件未经调质处理),这基体很不利于氮原子的扩散,故层下未见弥散ε相化合物。再把图三、图五的金相组织作个比较,图五显示的金相组织为:表面白亮层——ε相化合物致密层约为0.018~0.02mm,最表面有少许疏松层,基体为片状珠光体和铁素体(显然,工件未经调质处理),它不利于氮原子的扩散,因而层 下未见弥散ε相化合物。图四、图五工件的共渗时间也有延长。综上所述,气体软氮化应在调质或球化退火后进行,因为,索氏体组织有利于氮的吸收,对工件变形的控制也更容易。

图五 500⋆

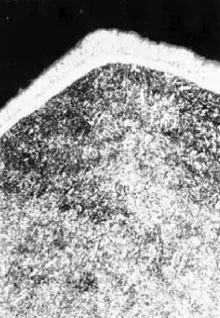

图六 400⋆

2 几种典型材料的气体软氮化工艺及其金相组织

特别强调,工件欲渗表面须用工业汽油、毛刷仔细清洗,将其整齐摆放在特制吊篮中,欲渗表面不可相互触碰,装好炉后才开始以下工序( α-氨分解率,P-炉内压力高过炉外的水柱高度/ mm)。

2.1 球铁

(1)工艺:A、320℃保温2.5小时后通入NH3、CO2(氨气流量的1/20——1/18)B、530℃保温2.5小时,α15-20,P100-120 C、560℃保温4小时,α50-55,P120-150

(2)金相组织

图六试样经正火、上述工艺软氮化后的组织,表面白亮层为化合物层,扩散层为回火屈氏体及弥散分布的γ,相(Fe4N),心部为细回火屈氏体。球铁工件共渗后,表面有球墨处氮不能渗入球墨,但氮与球墨周围的金属基体起作用,形成一薄层氮化合物,环绕着石墨四周。

2.2 高铬模具钢Cr12MoV

(1)共渗前预处理—球化退火 860℃保温3.5小时炉冷至730℃保温7小时,炉冷至500℃下出炉。

(2)共渗工艺:A、300℃保温2小时后通入NH3、CO2;B、530℃保温3.5小时,α15—20,P100—120 C、570℃保温6小时,α35—40 ,P130-160

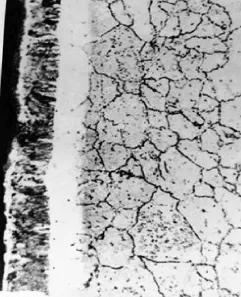

(3)金相组织:如图八,心部基体为索氏体及球粒状珠光体,其中有块状和颗粒状分布的共晶碳化物及二次碳化物。表面有一层白色富氮ε相,其中有颇多隐约可见的颗粒状碳化物,稍向里为渗氮扩散层,出现多量粗的脉状分布的氮化物,这组织表明,共渗时氮浓度很高,以至于渗氮层表面获得氮浓度较高的显微组织,这层组织厚而脆,易在使用中剥落。

图八 500⋆

图九 500⋆

2.3 奥氏体耐热钢 5Cr21Mn9Ni4N

(1)共渗前预处理

A、固溶处理:1150℃保温后风冷。

B、时效:750℃保温后空冷。

(2)共渗工艺

A、320℃保温2小时后通NH3、CO2; B、470℃保温5小时 ,α15—18 P100 C、560℃保温5小时,α45—55 P120 D、炉冷3小时,α55—60 P140

(3)金相组织:如图九,浸蚀剂为20ml水+20ml盐酸+4g硫酸铜,最表层的灰褐色层(厚约7μm)为氧化物,其中最表面白色横向线为原ε相,深约2.5μm(本试样为排气门,已经过500小时运行);第二层黑色柱状晶带为高浓度氮的扩散层;第三层白色带状区为低浓度氮的扩散层,至里为母材奥氏体晶粒,其上布有细小黑色碳化物颗粒。

3 结束语

笔者在十几年的生产实践中参阅有关文献,对气体软氮化的规律、质量控制进行了详尽的探索:

(1)因铁的氮化物在560℃以上就会分解,软氮化的温度常定于480--580℃间。

(2)该工艺的关键在于把氨分解率控制在15--65%间。

(3)软氮化时,母材中的含碳量提高,扩散速度、深度会下降。

(4)W、 Mo、 Cr、 Ti、 V、Zr、Nb均能溶入铁素体而提高氮在α相中的溶解度,形成的氮化物稳定且呈高度弥散分布。

(5)该共渗处理应在调质或球化退火处理后进行。

(6)从上可看出金相分析、显微硬度试验在软氮化质量检验与控制中的重要作用。

以上六点,是实现好的软氮化质量之关键。

;

[1]崔忠圻.金属学与热处理[M].机械工业出版社,2007.

[2]王运炎.机械工程材料[M].机械工业出版社,2001.

[3]赵新兵.材料的性能 [M].高等教育出版社,2006.

[4]胡义祥.金相检验实用技术[M].机械工业出版社,2012.

[5]陆兴.热处理工程基础[M].机械工业出版社,2007.

[6]王忠诚.热处理常见缺陷分析与对策[M].化学工业出版社,2008.