电凝聚气浮法处理采油废水的研究

赵文博+刘浩

摘要:采用铝阳电极对采油废水进行了电凝聚气浮的试验研究,考察了电流强度、电解时间、极板间距对除油率的影响。结果表明:利用电凝聚气浮法可有效去除采油废水中的含油量;电流强度、电解时间和极板间距对处理效果有显著的影响;在电流为0.3 A、铝板间距为10 mm的条件下,对含油量50 mg/L、pH值7.1的油田废水,电气浮30 min,除油效率可达82.4%。

关键词:电凝聚气浮;采油废水;除油率

中图分类号:X703

文献标识码:A 文章编号:1674-9944(2016)20-0048-02

1 引言

现在国内多数油田都采用注水采油,而油田污水会对环境造成了巨大的污染[1,2]。油田采油废水成分复杂、含油量较高、黏度大、乳化程度高,是一种难生物降解的有机废水[3],在排放或者回注前必须进行有效的处理使之达标。而原先采用的隔油-过滤-浮选-过滤组合工艺已不能达到回注标准[4],所以迫切需要开发新的处理工艺和设备。电凝聚气浮技术具有无污染、反应条件温和,并且无需添加化学试剂、占地面积小、操作简便、可与其它方法联合使用等优点受到越来越多研究者的青睐[5,6]。油田废水中有大量的电解质,可使得电凝聚气浮装置持续运行,又可有效地降低能耗;电解产生的微气泡,可有效浮选采油废水中的分散油、溶解油;电絮凝作用可有效去除其中的聚合物和乳化油。所以,电凝聚气浮技术在采油废水处理领域是一种很有前途的处理方法。采用电凝聚气浮技术对油田废水进行了试验研究,为油田废水的处理提供研究依据。

2 试验部分

2.1 试验装置

电凝聚气浮在自制的有机玻璃电解槽6.5 cm×5.5 cm×10.5 cm中进行,有效容积为300 mL。铝极板的规格均为6.5 mm×11 mm×1 mm,间距可调,采用单极式连接。

2.2 仪器与材料

仪器:红外分光测油仪(OIL480型),北京华夏科创仪器技术有限公司;笔式酸度计(PHB-1型),上海世诺物理光学仪器有限公司;高频开关电源(GGDF-100A/24V型),中山市华星电源科技有限公司。

材料:极板采用铝板(纯度>97%),采油废水取自南阳油田一采油厂,其他化学药剂均为分析纯。

2.3 试验方法

先将极板放入丙酮溶液中,浸泡10 min去除表面油脂,再在稀盐酸中浸泡10 min去除表面氧化层,清理完毕后按一定的间距排列置于电解槽中,将水样倒入电解槽中。通电开始计反应时问,反应一定时间后,用吸管在离水面5 cm处取样,采用《水质 石油类和动植物油的测定 红外光度法》(GB/T 16488-1996)中规定的方法测定含油量。

3 结果与讨论

3.1 电流强度对除油率的影响

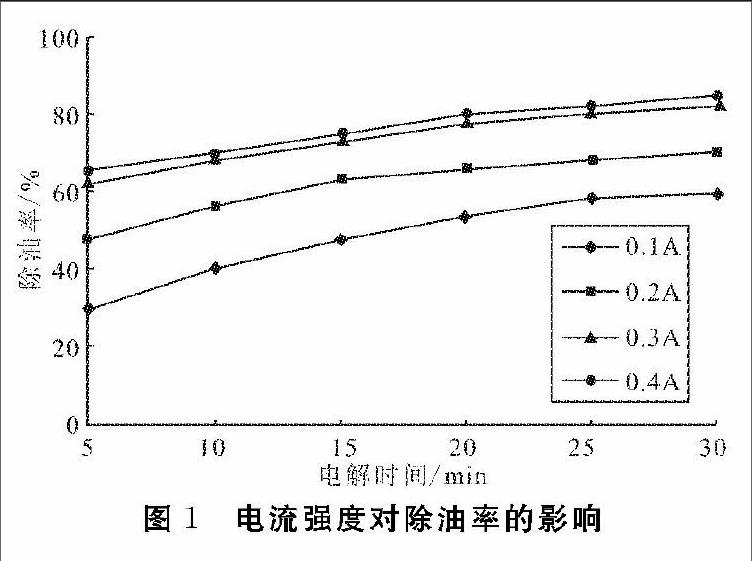

选取电流强度分别为0.1、0.2、0.3、0.4 A,在pH值为7.1、极板间距为10 mm、进水含油量为50 mg/L的条件下,改变反应时间测定除油率,结果见图1。

由图1可知,随着电流强度的增大除油率越高。在电解20 min以内,电流强度对除油率的影响较为明显,原因是电流强度越大,单位时间内在单位极板表面上产生的Al3+越多,水解产生的多核羟基配合物也越多,絮凝越好。当电解30 min时,在电流分别为0.1、0.2 A的除油率较0.3 A的分别低了22.1%、11.5%。当电流为0.3、0.4 A时的除油率较接近,分别达到82.4%、83.3%。可能是因为电流过大,造成胶体表面的电荷发生逆转,使胶体重新稳定;而且电流强度也会影响气泡的有效性。在应用中电流强度为0.4 A的材耗和能耗过大,将更多的电能浪费在水体的加热上。因此,选取电流强度为0.3 A进行后面的试验。

3.2 电解时间对除油率的影响

电解时间对废水除油率有较大的影响。在电解10 min内,除油率迅速增加,这是由于阳极析出的Al3+越多,絮凝效果越好;在电解时间为10~20 min时,除油率的提高较为缓慢。在电解时间20 min电流强度为0.3 A时,除油率为78.0%。当电解时间>20 min,除油率增长变缓,在30 min时,除油率达到82.4%。

3.3 极板间距对除油率的影响

较小的极板间距可减小反应器的能耗,并使得阳极产生絮体的传质距离缩短,促进了反应的进行,加快了除油速度。在极板间距分别为10、20、40 mm,电流为0.3A、pH值为7.1、初始含油量为50 mg/L的条件下,检测不同电解时间下的除油率,结果见图2。

由图2可知,极板间距越小,除油率越高。随着时间的延长,在电解时间为30 min时,极板间距为10、20、40 mm时的除油率分别为82.4%、74.2%、64.5%,这是由于极距越小,电流越大,在相同电极面积中其电流密度越大,对废水中油的去除率也就越高;并且极板间距小时,阴极区形成的气泡的强大气浮作用,使得阳极形成的氢氧化铝复合物上浮到液面。从而铝阳极进一步溶解,加速了铝与溶液界面化合物的形成[7]。更小的极距虽然有利于得到较好的处理效果,但易导致堵塞及反应槽水流流动不好等问题。在能耗方面,随着板间距增大,板间电阻增大,端电压增大,能耗增加;反之,板间距减小,能耗降低。综合考虑除油率、能耗和极板材料消耗,最终选定板间距为10 mm。

4 结论

(1)电凝聚气浮法可有效去除油田废水中的含油量,工艺设备简单可用于工业实践。

(2)电流和极板间距对废水中的除油率有较大影响,电解时间对除油率有一定影响。

(3)在电流为0.3 A,电解时间为30 min,pH值为7.1,极板间距为10 mm的条件下,当进水含油量为50 mg/L、除油率最高可达82.4%。

参考文献:

[1]黄廷林,杨利伟.采油废水回注处理技术[J].工业用水与废水,2000,31(4):1~3.

[2]陈 雷,祁佩时.三元复合驱采石油废水的处理与回用研究[J].中国给水排水,2001,17(6):4~6.

[3]常化振,赵朝成,赵东风.电解法处理王家岗采油废水研究[J].油气田环境保护,2007,17(4):19~22.

[4]董良飞,张志杰.采油废水回注处理技术的现状及展望[J].长安大学学报,2003,20(1):43~48.

[5]王永广,杨剑峰.电气浮-接触氧化处理油田含油污水的研究[J].工业用水与废水,2004,35(5):58~60.

[6]王永广,杨剑峰,丁春梅.电解/UASB/SBR工艺处理农药废水[J].中国给水排水,2005,21(3):83~85.

[7]魏平方,李凡修,许春田,等.双极铝电极电凝聚除氟研究[J].油气田环境保护,2000,10(1):20~23.