基于有限元的波纹管优化设计

周晓丽

摘要:文章通过分析波纹管现有设计方法中设计风险大的问题引出研究课题,由于传统方法无法模拟产品使用情况,故而利用有限元软件来实现动态分析,同时针对产品故障现象,利用软件开展了分析并提出更进一步的优化方案。该方法理论联系实际,可有效降低设计风险、减少故障的发生,对波纹管的设计具有借鉴作用。

关键词:波纹管;有限元软件;优化设计;静力分析;产品故障 文献标识码:A

中图分类号:TH122 文章编号:1009-2374(2016)32-0008-03 DOI:10.13535/j.cnki.11-4406/n.2016.32.004

波纹管在现代工业技术中有着广泛的应用。它主要用作仪器仪表中的弹性敏感元件,测量环境力、温度、流量等参量,也可以作为连接、密封、补偿和介质隔离等功能器件。波纹管的应力分析有理论计算和试验测试两种,但由于我国在波纹管的设计技术方面还不成熟,其基本设计流程为:根据使用环境选择原材料→初步粗算波纹管参数→试验验证(若试验失败,则更改参数重新设计、重新试验)。现有的设计方法主要问题在于设计阶段不能对要求的载荷进行正确有效的叠加,只能通过经验和试验来摸索,设计风险较大。本文主要以近期研发的金属波纹管为研究对象,分析其在有限空间内不同结构参数、不同材料时的受力并进行优化设计。

1 波纹管设计

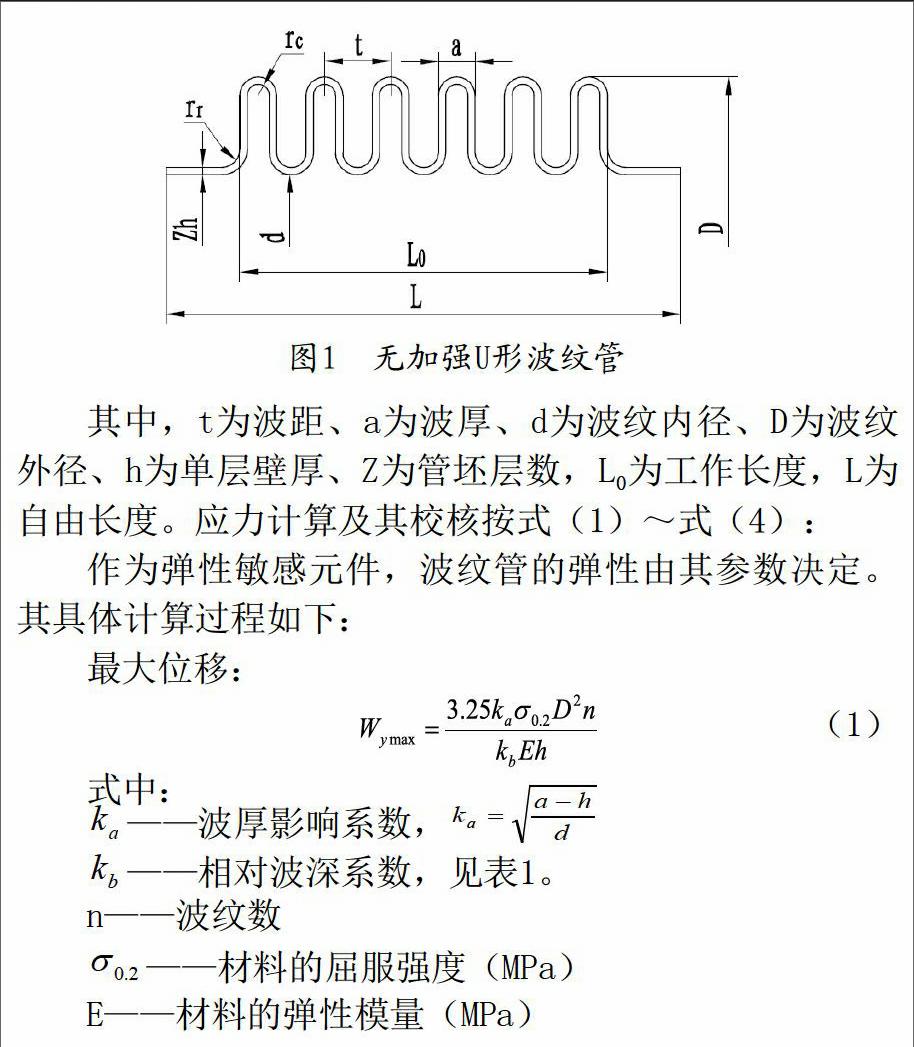

通过以上计算公式可知,影响波纹管变形的因素包括波纹管几何参数、材料、工作位移、工作压力,故从以上方面对波纹管开展分析工作。

2 示例产品结构设计

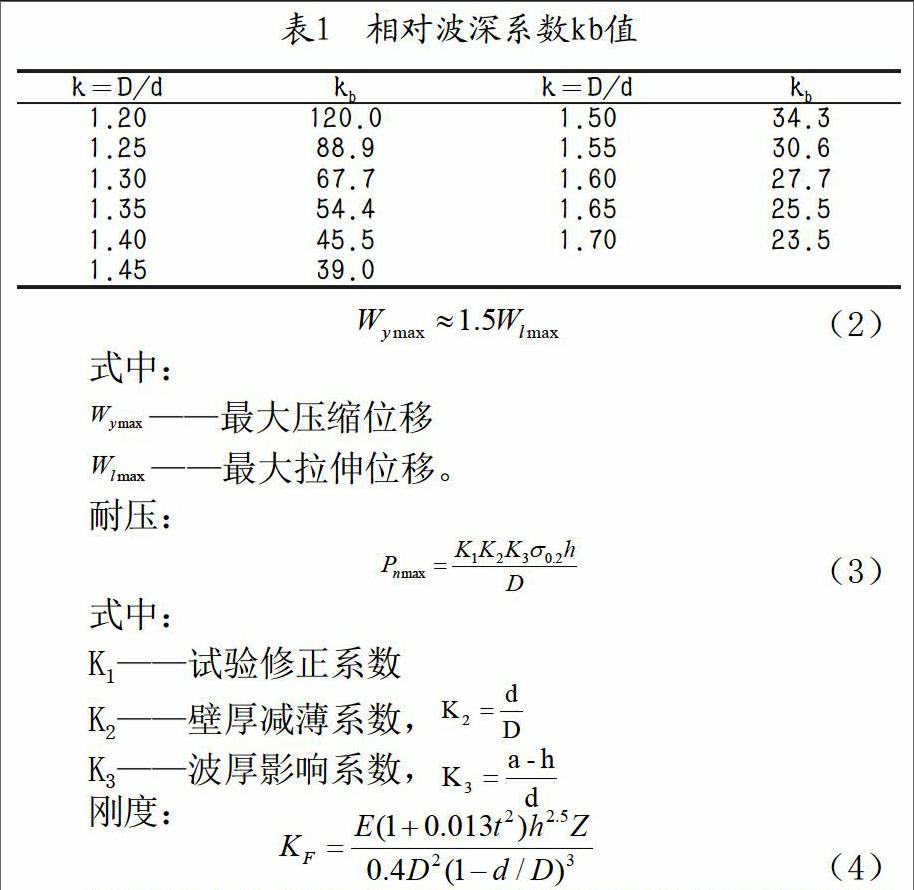

本文以工作中主管的产品为例,针对前期研制中遇到的问题,利用分析软件从理论角度分析问题发生的原因并提出改进措施。示例产品技术要求如下:(1)工作温度:-196℃~120℃;(2)工作压力:0.2~1.2MPa;(3)位移:拉伸、压缩各3.2mm;(4)刚度:≤11N/mm;(5)通径:Φ7mm;(6)波纹管长度:≤23.5mm;(7)接口:一端Φ7mm、另一端Φ10mm;(8)寿命:波纹管组合件在自由状态下,压缩、拉伸各3.2mm为1次循环,即工作1次,工作次数7500次。

根据技术协议要求,波纹管内径为Φ7mm。其余参数参考波纹管设计计算公式,根据工作压力和工作位移的要求进行优化设计,通过多次优化确定其基本参数如下:外径D=Φ12.8mm(波高2.9mm),波纹数n=9个,波厚a=1.2mm,波距t=1.9mm,壁厚h=0.1mm(如图2所示);波纹管材料初步选用相近产品材料弹性合金3J1。

按该参数计算的波纹管耐压Pnmax=3.17MPa;最大压缩位移Wymax=4.86mm,Wymax≈1.5Wlmax,故最大拉伸位移Wlmax=3.24mm;波纹管刚度KF=10.86N/mm。

产品最大工作压力为1.2MPa,取不确定系数1.5,产品极限载荷为1.5×1.2MPa=1.8MPa,小于波纹管耐压3.17MPa,该波纹管设计满足静强度要求。同时产品工作状态为拉伸3.2mm、压缩3.2mm,计算结果最大拉伸位移3.24mm与工作位移基本相同,存在一定的设计风险。

3 仿真分析

示例波纹管因工作位移过大,存在大位移下产生过大应力导致产品失效的风险,故本文对示例波纹管开展静力分析,静力分析的计算结果主要包含应力、应变、节点位移等。作为疲劳寿命的输入,应更关心最大主应力和最小主应力。而实践和理论证明,有限元法是求解复杂静力分析问题的最佳方法。通过有限元软件对示例波纹管最大压力条件下的轴向最大位移进行强度分析,用于校核波纹管运行时能否满足刚度(变形量)和强度要求,最大压力、最大位移(以下简称极限状态)下的位移图见图3,应力图见图4、图5。

由图4、图5可以看出,波纹管拉伸时,其最大应力发生在波谷的外圆弧部分,而在压缩时,这些点则在内圆弧部分。波纹管材料采用弹性合金3J1,其弹性模量为196GPa,密度为8.0g/cm3,材料屈服强度≥981MPa。通过有限元分析结果可知,产品规定条件下的最大受力点发生在波纹管波谷内侧,最大应力为1290.4MPa,超过了弹性合金3J1的屈服强度,导致产品提前开裂,是产品失效的主要原因。

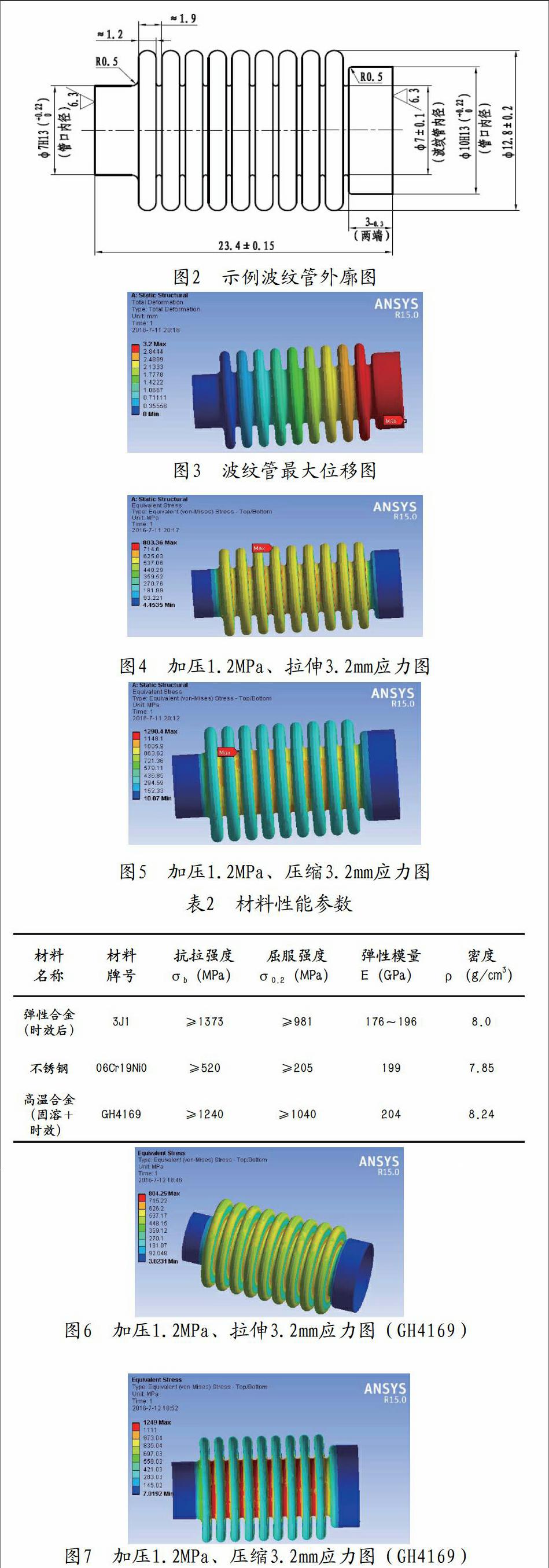

为进一步降低设计风险,按波纹管安全位移计算公式(1)对各影响参数进行进一步分析,在波纹管参数无改进余地时,材料也是影响位移的关键因素,安全位移与材料的屈服强度σ0.2成正比,与弹性模量E成反比,对波纹管常用材料弹性合金3J1、不锈钢06Cr19Ni0、高温合金GH4169三种材料进行了比较,见表2:

由表2三种材料的性能比较可知,高温合金GH4169材料的屈服强度较其他两种材料高,且许用应力大,故选择高温合金GH4169可有效降低设计风险。同时为满足产品刚度要求,将波纹管壁厚由0.1mm改为0.09mm。

按该分析结果,再次利用有限元软件对其进行极限状态下的静力分析,分析结果见图6、图7:

通过图6、图7可知,更换高温合金GH4169后,极限状态下波纹管的最大应力为1249MPa,仍高于GH4169材料屈服强度1040MPa,但与最初的技术方案相比,最大应力与材料许用应力间的差距缩小,且由于表2中GH4169为“固溶+时效”状态,其性能高于表2指标。同时,考虑到波纹管的工作次数不高(7500次),该方案可作为优化设计方案进一步开展后续试验验证。

4 试验验证

4.1 摸底试验

按优化后的方案(材料:GH4169)加工了一批波纹管,焊接成组件后开展寿命摸底试验。将被试产品装入专用夹具安装在试验机上,被试产品一端固定,另一端随试验机产生位移,压缩、拉伸各3.2mm为1次循环,连续循环7500次,产品安装如图8所示:

本次试验从同批次产品中随机抽取5件进行了摸底试验,001#~004#试验件均顺利通过了规定的7500次试验考核,005#试验件按相同技术条件进行至3700次时,试验件破裂,试验终止。

4.2 故障分析

产品实际使用中两端有导向控制,安装变形较小,而试验中仅两端定位,存在安装变形。由于产品所能承受的补偿位移较小,此安装应力可导致其提前失效。以上故障为安装应力导致的偶发故障,可通过完善试验工装来消除故障。

通过以上试验验证,虽然改进后的方案尚未完全满足技术协议要求,但理论计算结果与试验结果基本吻合。利用该方法可有效减少中间过程的试验验证,降低风险。

5 深入分析

根据以上改进设计及试验情况,利用有限元分析软件可有效优化设计,降低设计风险。以上实例中,波纹管的破坏位置为波谷处,增大波谷的曲率半径能否减少应力集中从而改善波纹管寿命呢?

5.1 理论分析

由分析结果可知,在波纹管波距不变的情况下,波厚减小即增加波谷曲率半径,可有效降低波纹管最大应力。

5.2 试验验证

按最优方案a=1mm加工波纹管,焊接成组件后按相同的技术条件开展寿命摸底试验,试验的5件产品均满足试验要求,证明该方案是完全可行的。

6 结语

本文论述了波纹管设计分析的一系列工作:借助于波纹管的设计计算公式初建模型,并利用有限元分析软件直观地反映出规定条件下波纹管最大应力发生的位置及应力,并据此提出优化方案,试验验证优化方案的正确性并利用软件开展了深入分析。

实践证明:波纹管的有限元设计分析具有一定的理论指导作用,利用有限元软件可有效减少中间过程的试验验证,降低设计风险。该方法可作为产品设计的依据,对波纹管类敏感元件产品的设计具有借鉴作用。

参考文献

[1] 金慧根,王柏生.航空制造工程手册——弹性元件工艺[M].北京:航空工业出版社,1994.

[2] 胡浪.U型波纹管刚度计算及运用[J].上海大学学报(自然科学版),1995,1(1).

[3] 万宏强,等.基于ANSYS的U型波纹管的参数计算与分析[J].西北工业大学学报,2008,(2).

[4] 樊大均.波纹管设计学[M].北京:北京理工大学出版社,1988.

[5] 王建军,等.多层波纹管柱屈曲稳定性非线性有限元分析[D].北京航空航天大学,2008.

[6] [苏]安德列娃.波纹管的计算与设计[M].北京:国防工业出版社,1982.

(责任编辑:黄银芳)