天池抽水蓄能电站输水系统设计

雷谷峰(中国电建集团中南勘测设计研究院有限公司,长沙410014)

天池抽水蓄能电站输水系统设计

雷谷峰(中国电建集团中南勘测设计研究院有限公司,长沙410014)

本文介绍天池抽水蓄能电站的输水系统的工程地形地质条件、输水系统布置、进/出水口设计、引水隧洞、引水岔管及压力钢管设计。

天池抽水蓄能电站;输水系统;设计

1 输水系统工程概述

天池抽水蓄能电站装机4×300MW,额定水头510.0m,上下水库进/出水口水平距离约3376m,距高比为6.6。输水系统布置于黄鸭河左岸天池岈沟与马蹄河沟之间的山梁下,总体呈北北东向,输水系统分为引水、尾水系统,引水系统采用一洞两机,尾水系统采用一洞一机布置,尾部式厂房布置,设引水调压井。

2 输水系统工程地形地质条件

输水系统布置在天池岈沟与马蹄河之间的雄厚山体内,区内地形总的趋势是北高南低,沿线无大的冲沟切割,地形较完整。洞室埋深为47~514m,穿越的地层为中条期混合花岗岩类和下元古界混合花岗片麻岩类,这两类岩体边界不规则,呈渐变过渡,为混合交代接触关系,岩性主要是花岗岩。

上库进/出水口、引水主洞上平段、上斜井段穿越的地层为中条期混合花岗岩类,岩性主要是花岗岩,洞室穿越岩体风化程度均为微风化~新鲜,整个洞室围岩类别以Ⅱ类为主,稳定性较好。引水隧洞中平段、下斜井段、下平段和尾水系统穿越的地层主要为下元古界混合花岗片麻岩类,岩性主要为花岗岩,地表多为强风化岩石,洞室穿过岩体风化程度均为新鲜。下元古界混合花岗片麻岩类与中条期混合花岗岩类接触带未见蚀变现象,整个洞室围岩类别以Ⅱ类为主,稳定性较好。输水系统工程区地下水主要是基岩裂隙水。

3 输水系统布置

输水系统主要建筑物包括上水库进/出水口、引水主洞、上游调压井、引水钢岔洞、引水支洞、尾水洞和下水库进/出水口等。引水系统二洞四机布置两个相同的水力单元,中心距66m,承受最大静水头为628m。为使输水系统深埋隧洞,洞线沿黄鸭河左岸天池岈沟与马蹄河沟之间的山脊下布置,输水系统全长3616m,引水系统长3163m,尾水系统线路长度为453m,其中从中平洞始端187m处至高压支管采用钢板衬砌,尾水管出口102m的尾水隧洞下平段采用钢衬,其余洞段采用钢筋混凝土衬砌。发电工况、抽水工况输水系统最大水头损失分别为11.16m、10.522m。

引水系统由上平洞、引水调压井、上斜井、中平洞、下斜井、下平洞、引水岔管和高压支管组成,两条引水隧洞在主厂房上游约60m处设卜型月牙肋钢岔管,分4条引水支洞,在平面上以75°平行进厂,引水隧洞洞径为6.0~5.4m,高压支洞洞径3.8m。引水隧洞钢衬厚度26~65mm,混凝土衬砌厚度60cm。引水调压井直径8.7m,衬砌厚度为0.8m。

尾水隧洞平行布置4条,洞径4.88m,中心间距为22.0m,尾水隧洞由下平段、下弯段、斜井段和上弯段组成,上弯段后直接和下水库进/出水口的渐变段相接。

输水系统布置如图1所示。

图1 输水系统纵剖面示意图

4 输水系统主要设计特点

4.1 上、下水库进/出水口体型及水力学研究

上水库侧式进/出水口由整流段、渐缩段、矩形埋管段、闸门竖井段和闸门后渐变段组成,单个进/出水口宽度为24.00m。拦沙坎设置于反坡坡度为1:7的整流段上游70m处,整流段和渐缩段均置于上水库库内,整流段内设置4道防涡梁,三向矩形渐缩段长40.0m,平面双向收缩角为23.033°,顶板单侧收缩角为4.7162°,渐缩段后接长度为51.00m的矩形埋管段和8.0m长的闸门竖井段,竖井内设一道事故检修闸门,闸门由启闭机室内的固定式卷扬机启闭,启闭机室平台通过④公路和①公路相接。闸门井段后接长度为12.50m长的方圆渐变段,断面尺寸由4.7m×6.5m的矩形渐变为直径为6.0m的圆形。

下水库进/出水口平行并排布置4个相同的进/出水口,由渐变段、闸门竖井段、矩形埋管段、渐扩段和整流段组成,与上水库进/出水口型式相似。

抽水蓄能电站运行是双向水流,进/出水口的水力条件比较复杂。为了观测各种工作水位下发电和抽水时的水流情况和水头损失,经过整体水工模型试验验证、改进,在各种工作水位和流量组合下进/出水口上方都不会产生贯通吸气漩涡、负压,进/出水口分流墩使出流各流道分流均匀良好。

4.2 引水洞衬砌型式选择

根据目前国内抽水蓄能电站的设计经验,在隧洞满足最小覆盖厚度、洞间渗透稳定的情况下,隧洞内水压力主要由围岩和混凝土联合承担,其中大部分由围岩承担。本工程引水主洞布置区地形地质条件较好,水头相对较高,2条引水主洞间的岩柱厚度为58.8m,下平段最大静水压力为6.28MPa,则渗透水力梯度为9.4,隧洞沿线垂直和侧向埋深均满足要求,但中平洞、下斜井及下平洞部分洞段的最小侧向埋深安全裕度偏低;同时根据在地质探洞岔管区进行的高压压水试验成果看,在试验压力为8MPa时,岩体最大透水率为2.63Lu,因此,参照目前国内抽水蓄能电站引水隧洞的设计经验,引水隧洞除上平洞、上斜井及中平洞上游段187.244m采用钢筋混凝土衬砌外,其余洞段均采用钢板衬砌型式。

尾水隧洞下平段顶部有母线洞和主变洞等大的洞室穿越,为保证厂房下游侧边墙、母线洞和主变室的稳定及防渗要求,尾水管出口102m的尾水隧洞下平段采用钢衬,其余洞段全部采用钢筋混凝土衬砌。

4.3 钢筋混凝土衬砌段结构设计

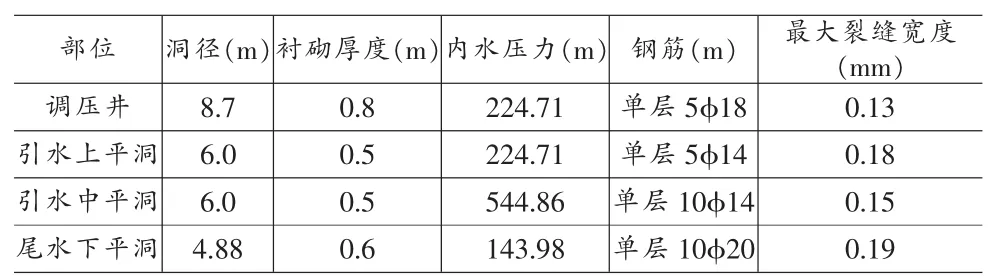

引水上平段、调压井、上斜井、部分中平段和尾水隧洞等均采用钢筋混凝土衬砌,此部位均为Ⅱ类或Ⅱ~Ⅲ类围岩,其上覆岩体均满足内水压力作用下的挪威准则要求,围岩最小主应力应大于内水压力,保证在运行水头下不产生水力劈裂,且围岩为弱~微透水岩石,设计中充分利用围岩的承载、抗渗能力。隧洞采用0.5~0.6m钢筋混凝土衬砌,为限裂透水结构,其主要作用是平整围岩表面、降低糙率,利于围岩灌浆,提高围岩的防渗能力。结构计算采用圆形有压隧洞衬砌公式法进行计算,配筋计算结果见表1。

表1 钢筋混凝土衬砌配筋计算成果表

为了充填衬砌与围岩间的缝隙,改善衬砌的传力条件和减少渗漏,除斜井外均进行回填灌浆处理,其灌浆范围为顶拱120°,灌浆压力0.3~0.5MPa。隧洞全断面固结灌浆,灌浆孔间排距3m,入岩4~5m,灌浆压力随隧洞的埋深和内水压力的增大而逐渐升高,压力值1~6MPa。

4.4 高压钢衬段结构设计

4.4.1 压力钢管

压力钢管壁厚计算按照《水电站压力钢管设计规范》中推荐的公式进行计算,厂房上游边墙15m范围内管壁厚度按明管设计,15~30m范围围岩单位抗力系数K0=0的地下埋管设计,内水压力全部由钢管承担;其余部分按地下埋管设计,内水压力由钢管、混凝土和围岩联合受力。钢管内水压力近似按蜗壳进口断面处的压力进行计算,外水压力考虑引水支洞段排水系统的作用,排水廊道高程底至引水钢管段取全水头,排水廊道底高程至地面高程段取0.4倍地下水水头。

钢管壁厚计算成果见表2。

表2 压力钢管钢衬厚度计算成果表

4.4.2 高压钢岔管

天池抽水蓄能电站岔管段承受水头高,荷载设计值8.4MPa,PD值较大,最大达4320m2,钢岔管按明管和联合承载结构进行了三维有限元计算分析,采用月牙肋卜形钢岔管型式,由于天池抽水蓄能电站岔管周围为Ⅱ类岩体,考虑由围岩承担一部分内水压力,以减小管壁厚度和肋板尺寸。为此,根据地下埋藏式钢岔管联合承载设计准则,确定相应的钢岔管体形、管壁厚度和肋板尺寸,并满足明管校核条件(即钢岔管中最大应力低于屈服强度)的管壁厚度和肋板尺寸,管壁最大厚度58mm,肋板厚度120mm。

埋藏式钢岔管光面管抗外压稳定安全系数小于2.0,因此需要采用加劲环才能满足抗外压稳定要求,所需的加劲环间距为2.5m、高度0.2m、厚度为54mm。埋藏式钢岔管由于考虑了围岩联合承载,不能按最大内水应力进行水压试验,水压试验时最大内水压力值不宜超过6.53MPa。

4.5 高压钢管排水设计

引水系统布置区的山体雄厚,地下水位较高,由于钢衬段长度较长,外压失稳的稳定问题应重视。为降低钢衬段的外水压力,保持地下洞室的干燥,设置两套排水设施。①在压力钢管上方设置排水廊道,排水廊道平面平行于压力钢管布置,中平洞排水廊道布置两条,位于中平洞压力钢管上方约43m处,下平洞排水廊道布置三条,位于下平洞压力钢管上方71~51m处。中平洞排水廊道下游端底板打三条D90排水孔,将中平洞排水廊道的水排到下平洞排水廊道。下平洞排水廊道与厂房排水廊道结合,廊道内排水方式采用自流排水。②钢管管壁及岩壁排水,由环向集水管和纵向排水管组成,于厂房上游墙出露,并引至厂房集水井。钢管管壁及岩壁排水力求施工工艺简单、安全可靠、排水效果好。

5 结论

天池抽水蓄能电站输水系统较长,厂房为尾部式开发方式,需设置引水调压井。高压管道压力较低的上平段及上斜井段岩体较完整,采用钢筋混凝土衬砌易于施工,结构安全风险较低。高压管道根据地形地质条件,采用双斜井布置,不仅缩短了高压管道的长度,同时布置较长的中平段减少高压段的长度,也是比较经济的。

[1]邱彬如,刘连希.抽水蓄能电站工程技术[M].北京:中国电力出版社,2008.

TV743

A

2095-2066(2016)34-0101-02

2016-11-1

雷谷峰(1971-),女,高级工程师,本科,主要从事水电工程设计工作。