电厂脱硫烟道及MGGH换热装置施工工艺

邱洪安,杨江涛(四川电力建设二公司,四川成都610051)

电厂脱硫烟道及MGGH换热装置施工工艺

邱洪安,杨江涛(四川电力建设二公司,四川成都610051)

本文介绍了新建燃煤机组首次采用脱硫MGGH烟气处理装置,与常规电厂及改造项目比,大大增加了净烟道及MGGH装置高度,施工难度加大,运行中烟气处理效果明显,一次性实现了超低排放。

脱硫;MGGH;吊装;排放指标

1 工程概况

依据国家能源发展战略要求和部署,国内燃煤机组全面实施超低排放和节能改造,中国华电集团公司率先在600MW新建机组中采用MGGH烟气处理系统。该系统在原有单一除尘、脱硫工艺的基础上开发的,采用无泄漏管式水媒体加热器的湿式石灰石-石膏法烟气脱硫工艺。并结合国内燃煤电厂实际情况,将余热利用和电除尘性能结合在一起,开发了适合我国的低低温烟气处理系统。MGGH系统主要分为热回收系统和再加热两大系统,其中热回收器设置在除尘器前,利用热媒水密闭循环流动降低烟气温度,使除尘器具有更好的除尘效果;再加热器系统设置在吸收塔与烟囱之间,通过热媒水密闭循环流动,升高烟气温度,避免烟囱降落液滴,提高烟气排放高度,消除视觉污染,同时也减少了烟道和烟囱的腐蚀。

MGGH热回收系统由热回收壳体、热回收换热模块、声波吹灰器等设备组成,热回收系统布置在电除尘进口、共四个通道,每通道布置10块换热器模块,4台声波吹灰器。换热器模块每层两块,左右分布,共5层。四个通道模块总数为40块,换热器模块总重约810t,换热器壳体重约60t。

MGGH再加热器主要包含54块换热器模块(9层、每层6块)、再加热器壳体、热媒水循环泵、吹灰器、辅助蒸汽加热器、膨胀水箱和相应管道及起吊设备。再加热器壳体重约75t,由三块底板,三块顶板、四块前后侧板及八块侧板组成。再加热器模块总重约860t,安装于氧化风机房支架顶部、烟囱和吸收塔之间49.5m高度,其前后为净烟道,MGGH与吸收塔之间全部悬空。

2 主要吊装机具选型

由于本现场场地狭小 (MGGH支架外场地宽度仅14m),支架高度高,MGGH再加热系统设备最高67m,模块单重25.7t,净烟道进口段介于吸收塔和MGGH支架之间,全部悬空,高空组合难度大,计划将MGGH进口烟道整体组合吊装,组合后净重为48.5t,上顶标高58m。热回收系统中心标高20.5m,介于18~23m之间,最重20.04t,利用锅炉安装主吊机进行吊装,因此,吊装机具选型以再加热段为主。决定选用300T履带吊进行吊装。

采用塔式工况,主臂48m,副臂30m,主臂角度86℃,回转半径18m,额定起重量75t。查负荷曲线:100t吊钩2.32t;6倍率,起升有效高度67m,起升钢丝绳D135CZ-φ28-1960,取L= 60m,单重4.5kg/m,总重60×6×4.5=1.62t;起吊钢丝绳φ36-6× 37+1,4根12m,单重4.80kg/m,再加卸扣,计0.4t。吊装荷载Q=设备净重+吊钩重量+起升钢绳重量+起吊钢绳卸扣重量= 48.5+2.32+1.62+0.4=52.84t,考虑动载荷系数1.1,负荷率为52.84×1.1/75=78%,满足要求。

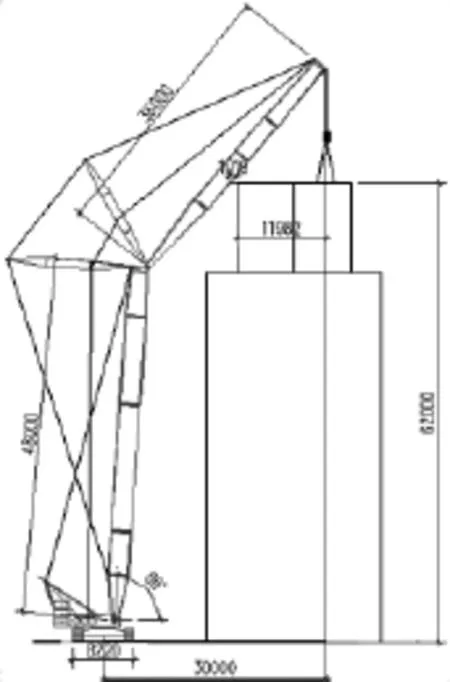

考虑到MGGH设备最高标高67m,模块单重25.7t,安装MGGH模块时,工作幅度范围为25m,吊车副臂36m(如图1)。待MGGH壳体安装结束后,再将副臂变为30m(如图2),进行进出口烟道的安装,整个过程配备1台25T汽车吊辅助吊装。

图1 模块吊装示意图

图2 进口烟道吊装示意图

3 安装工艺

由于施工高度所限,考虑到安全问题,MGGH加热器壳体全部在零米组合,除中底板组合为2块外,其余均组合为一块,钢架等也在地面组合好之后再进行吊装安装。危险性太大,因此施工前首先要做好安全防护工作,我们采取在49.5m基础上满铺安全网,并搭设好相应跳板。所有跳板均为双跳板和行人通道,并捆绑牢固,该工作完成后,再安装49.5m所有的平台栏杆,确保后期施工的安全性。

施工过程为先安装37块底座。其中1块为固定支座,36块滑动支座,37块底座总承重约为900t,因此施工时确保每一块底座安装都符合规范,保证每一块底板与基础面接触面积在95%以上,标高误差在正负2mm以内,底座在45.9m混泥土基础上安装好之后,再吊装中底板,中底板放置位置偏差控制在5mm以内,中底板焊接固定工作完成后再吊装前后底板,前后底板吊装安装完成后,吊装炉前钢架平台。以上工作完成后再进行模块吊装,模块位置偏差控制在2mm以内,吊装模块时确保每层模块找正焊接固定好之后再进行下一层模块吊装,以免发生吊装上层模块导致下层模块位置偏移问题,模块吊装完成之后再吊装侧板以及顶板,此施工焊接量较大,在焊接过程中更要保证焊接质量符合设计要求,底板材质为2205耐腐蚀不锈钢,在焊条选用中用E2209-16型焊条,确保焊接质量。MGGH再加热器本体安装完成后再安装相应管道及附属设备。

MGGH壳体安装完成后进行前后喇叭口安装,分片吊装,焊接完成立即进行前后进出口烟道的安装。

MGGH系统在安装过程中危险性较大,安装难度较高,安装过程中技术人员根据施工方案和安装进度要求,每天早上进行安全技术交底,做好站班记录,安装负责人全程指挥,安监人员全程旁站监督,确保工作安全进行。

单台炉MGGH再加热器本体1个月完工。管道及附属设备及烟道1个月完工,总工期2个月。

4 运行效果

在实际运行控制中,MGGH具有操作性高,运行简单等特点。电厂运行负荷达到70%以上,MGGH系统热回收和再加热段进行循环,达到最佳经济运行阶段。在低负荷情况下,自启动自身辅助加热器加热。热媒水循环管路接辅助蒸汽加热器管路,用以解决热媒水低温工况,膨胀水箱接凝结水,用以解决超温工况,因此能够保证MGGH系统在各个工况下维持热量平衡,保证系统正常运行,进而确保排放满足达标要求(图3)。

通过CEMS烟气在线监测可以看出,进入脱硫吸收塔前的烟气监测数据为SO2:1738mg/Nm3、NOx:122.6mg/Nm3,经过吸收塔和MGGH再加热装置后,烟囱出口排放均值为SO2:7.27mg/Nm3、NOx:93.01mg/Nm3、粉尘:2.4mg/Nm3,烟囱无水雾液滴,烟气处理效果十分明显。

5 结束语

图3 现场实际运行图

通过制定严谨的施工方案,选用大型吊装设备,安全高效地完成了脱硫烟道及MGGH烟气处理系统的安装,新建燃煤机组将陆续强制增加该系统,对以后MGGH设备安装具有借鉴作用。从排放数据分析,排放优于国家标准,实现了超低排放。

[1]张瑾.MGGH在电厂的应用及运行控制.北极星节能环保网,2016,5.

TF704.3

A

2095-2066(2016)34-0045-02

2016-11-10

邱洪安(1968-),男,高级工程师,大学本科,主要从事电力建设施工管理工作。