预裂弱化对关键层板破坏特征影响的模拟研究∗

季英明 王晓振 韩红凯 高 震

(中国矿业大学矿业工程学院,江苏省徐州市,221116)

★煤炭科技·开拓与开采★

预裂弱化对关键层板破坏特征影响的模拟研究∗

季英明 王晓振 韩红凯 高 震

(中国矿业大学矿业工程学院,江苏省徐州市,221116)

采用三维数值模拟软件FLAC3D,并结合祁东煤矿8222工作面具体开采条件,就预裂爆破对覆岩关键层板破坏特征的影响进行了模拟研究.结果表明,通过对关键层进行预裂弱化,改变了常规情况下顶板O-X型初次破断特征.顶板将先从开采空间中部弱化位置处产生裂缝,然后在两侧长边处开裂,最终在工作面两端形成一定的三角区,关键层的极限破断步距较常规情况下也明显减小.预裂弱化通过改变顶板的破坏特征,减小顶板的初次破断步距,进而避免厚硬顶板大面积破断引发压架等灾害.

工作面顶板 液压支架压架 关键层 顶板预裂弱化 O-X破断

为解决煤矿生产过程中,坚硬顶板不易冒落、采空区悬顶面积过大造成突然破断引发飓风、压架等问题,常采用顶板水压致裂、预裂爆破等方式对易致灾的坚硬顶板进行弱化,以降低岩层力学强度,减弱工作面坚硬难冒落顶板的整体性,达到减小来压步距和来压强度的目的.目前,顶板弱化技术在防止工作面压架事故、工作面初采放顶、煤层防突、采空区坚硬顶板处理、提高综放面顶煤采出率等方面均有应用.在顶板弱化技术的作用机理方面,目前的研究多表明弱化作用使顶板断裂及垮落的形态发生了改变,在效果评价方面也多从顶板弱化前后支架工作阻力的改变及工作面初次、周期来压步距等侧面进行说明.但对于弱化后顶板具体的破坏特征及垮落形态则研究的相对较少,也缺乏一种直观、有效的顶板弱化作用效果检验手段.本文根据祁东煤矿8222工作面的基本条件,利用三维数值模拟软件FLAC3D对顶板弱化条件下关键层的破坏特征进行模拟,通过对比分析弱化与非弱化情况下关键层平面应力分布规律,揭示顶板弱化条件下关键层的破坏特征,为确定顶板弱化方案提供理论依据和实践参考.

1 工作面基本开采条件

祁东煤矿井田内煤系地层普遍为第四系巨厚松散含水层覆盖,其底部含发育厚达50 m左右的砾石层,静水水压高达3~5 MPa.在邻近该松散承压含水层开采时,该矿曾发生多起压架突水事故,造成了重大的经济损失.在高水压松散含水层的载荷传递作用下,覆岩关键层产生整体复合破断,是导致压架突水事故发生的主要原因.研究认为,通过对距离煤层10倍采高以内的坚硬岩层进行预裂弱化,使其岩性特征发生改变,不再成为覆岩中的主关键层,而其上的硬岩层成为人工预裂弱化之后覆岩中的主关键层,当其与煤层间距大于10倍采高时,则破坏了关键层整体复合破断的发生条件,从而避免了压架突水灾害的发生.

祁东煤矿二采区8222工作面是邻近该承压含水层开采的大采宽工作面.初采期工作面宽度(含两巷)约为235 m,煤厚平均2.6 m,平均倾角11°,风巷基岩厚度约74 m,机巷基岩厚度约130 m.工作面基岩顶部承压含水层厚38~51 m,平均厚度45 m,水压3.8~4.6 MPa,受此承压含水层的威胁,工作面有发生压架突水事故的危险.

祁东煤矿8222工作面切眼附近风巷岩层岩性见表1.

表1 8222工作面风巷岩层岩性

关键层判别结果表明,覆岩主关键层距离煤层间距为16.6 m,小于10倍采高,该关键层破断后容易引发压架突水事故,需要对该7.64 m厚的细砂岩层实施预裂弱化,减小其破断距,降低压架突水风险.

祁东煤矿8222工作面采用平行垂向深孔预裂爆破方式对顶板进行弱化,主体上是垂向形成爆破弱面控制顶板破断步距.相对于一块完整的顶板来说,预裂弱化作用事实上是在顶板中形成一定间距的弱面,而在这些弱面的边缘,即工作面风巷、机巷上方,在爆破钻孔封泥段的保护作用下,形成类似于梳子把柄的完整岩层,其在顶板破断之前仍然具有一定的承载作用.而在工作面中部未进行弱化的区域,也同样存在着尚未受到预裂影响的实体区.在顶板初次破断前,上述顶板预裂爆破弱面则以双梳状形式分布,如图1所示.

图1 顶板预裂爆破的双梳状弱面分布

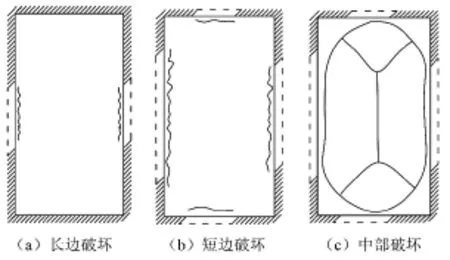

2 传统的顶板O-X型破坏特征

煤层开采后,顶板破断前一般可以简化成矩形薄板,而在不同的周边煤层采动条件下,又可将其顶板简化为不同支承边界条件的板.采场顶板破断前可将其看作四边固支的矩形薄板,此种条件下,矩形顶板长边中点处因弯矩的绝对值首先达到最大而发生破断,见图2(a);长边破断以后,其固支长边将变为简支边,因而顶板的支承边界条件变为两边固支两边简支,这种情况下,短边中点处将发生破断,见图2(b);随着工作面的向前推进,四周裂缝贯通近似成为平面竖O型破断,矩形顶板的4条固支边全部破坏为简支边,在四边简支的情况下,矩形顶板将在板的中心位置形成裂缝,工作面继续向前推进,裂缝不断向两端扩展,并最终在短边近端产生分叉,形成近似的平面竖X型破断,见图2(c).因此,常规情况下顶板表现为竖OX型破断形式.祁东煤矿8222工作面顶板预裂弱化后,顶板存在横向的未贯穿的爆破弱面,其破断时是否会与传统顶板O-X破断形式存在明显的差异,是需要研究的问题.

图2 顶板竖O-X型破断形式图

3 预裂弱化条件下关键层破坏特征的数值模拟

3.1 数值模型的建立

为研究8222工作面顶板弱化条件下关键层的破断特征,采用三维数值模拟软件FLAC3D分别对顶板弱化条件与非弱化条件下关键层的破坏过程进行模拟.两模型尺寸均设为440 m×440 m× 39.5 m(X×Y×Z).模型上表面均匀施加6 MPa的垂直压应力,并将模型4个侧面及下表面的位移固定.模型在竖直方向上共分为9层,各层岩性及物理力学参数见表1.模型尺寸示意图见图3(a).

表1 模型中各岩层物理力学参数

为避免边界效应的影响,模型两侧及前后与模型边界之间留100 m的煤柱.对两模型中的82#煤层进行开挖,工作面长度为240 m,每次开挖10 m,沿推进方向共开挖15步.

在顶板预裂弱化条件下的模型中通过设置接触面单元模拟预裂弱化后在关键层中形成的弱面结构.在距离82#煤层上方17 m处的8 m厚的细砂岩层中设置2组接触面,每组11个接触面,见图3(a)中的主关键层,分别模拟实际中从工作面机巷、风巷同时施工顶板预裂钻孔进行关键层弱化的工作.

接触面的法向刚度7.76 GPa/m,切向刚度7.76 GPa/m,粘聚力0 MPa,内摩擦角0°,抗拉强度0 MPa.根据8222工作面的岩石力学性质、砂岩厚度、顶板来压规律等,确定深孔预裂爆破循环步距为20 m.在Y轴方向坐标值为y=120 m与y=320 m之间每隔20 m布置一对接触面.接触面的长度为80 m,对应在X轴的范围是-120 m<x<-40 m与40 m<x<120 m.接触面高度为8 m,对应在Z轴的范围是0<z<8.接触面最终效果如图3(b)所示.

图3 煤层数值模型图

3.2 顶板初次破断过程的应力演化特征

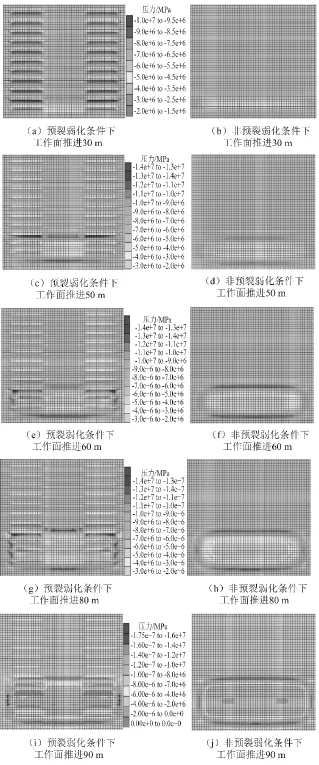

由相关文献可知,煤层顶板应力场的时空演化规律可印证顶板初次破断特征.本文采用同样的判别方法,以顶板应力场的演变过程,并结合相应的顶板破断塑性区发展趋势对模拟结果进行分析.顶板预裂弱化与非预裂弱化条件下煤层上方关键层的平面应力,随工作面推进过程的应力分布特征及顶板塑性区分布如图4和图5所示.

图4 工作面推进过程中不同条件下的应力分布云图

预裂弱化条件下,顶板在预裂弱化作用形成的弱面处出现明显的应力集中.当工作面累计推进至30 m时,见图4(a),由y=105 m推进至y=135 m,顶板在第一组弱面处y=120 m出现明显的卸压现象,即顶板的中部发生破坏.由此可得,预裂弱化条件下顶板最先在中部发生破坏;当工作面累计推进50 m时,见图4(c),顶板长边(模型中工作面从下往上推进,与推进方向垂直的为长边)中部出现应力集中;当工作面累计推进60 m时,见图4(e),短边中部出现应力集中.

综上可知,预裂弱化条件下,顶板应力集中出现的部位依次由预裂弱化处(顶板中部)到顶板长边再到顶板短边,结合顶板破断塑性区分布图,见图5(a)可以看出,当工作面推进60 m时,顶板中部、长边及短边处均已出现拉伸剪切破坏,即顶板发生初次破断.

非预裂弱化条件下,当工作面累计推进至30 m时,见图4(b),顶板应力无明显变化;当工作面累计推进至50 m时,见图4(d),顶板长边中部首先出现应力集中;当工作面累计推进至60 m时,见图4(f),长边应力集中区域向两端发展;当工作面累计推进至80 m时,见图4(h),顶板短边中部应力集中显现;当工作面累计推进90 m时,见图4(j),顶板中部出现明显的卸压区.该条件下,顶板的应力集中区是由顶板长边到顶板短边再到顶板中部不断转移发展.结合顶板破断塑性区分布图,见图5(d)可以看出,此时顶板发生初次破断.而预裂弱化条件下,结合顶板应力集中情况(图4(g)与4(i))及塑性区分布情况(图5(c))在工作面推进至90 m时顶板已产生周期破断.

3.3 预裂弱化对关键层破坏特征的影响

由数值模拟的结果可以看出,对关键层实施预裂弱化后,顶板初次破断特征发生了改变.预裂弱化情况下,顶板应力集中出现的部位依次由预裂弱化处(中部)到顶板长边再到顶板短边,顶板将先从中部弱化的位置产生裂缝,而后在板的前后边界产生裂缝,最终在两端形成一定的三角区.而非预裂弱化条件下,顶板的应力集中区则是由顶板长边到顶板短边再到顶板中部不断转移发展,符合OX型破断.顶板初次破断特征的改变,使得工作面在推进较小距离的情况下关键层即发生破断,预裂弱化条件顶板的极限破断步距(60 m)与非预裂弱化条件(90 m)相比明显减小,达到了预裂弱化控制来压步距的目的.综上所述,预裂弱化的确可以改变顶板破断特征,减小顶板的破断步距.实际工况中,8222工作面顶板预裂弱化后,工作面来压缓和,未发生压架事故.

图5 工作面推进过程中不同条件下顶板塑性区分布

4 结论

(1)模拟结果表明,预裂弱化与非预裂弱化条件下关键层的初次破断特征存在较大差异.非预裂弱化条件下,顶板破坏呈现O-X型破断特征,而预裂弱化条件下,顶板将先从中部弱化的位置产生裂缝,而后在板的前后边界产生裂缝,最终在两端形成一定的三角区,与O-X型破断特征不同.

(2)对关键层实施预裂弱化后,它的整体强度得到了弱化,与非预裂弱化条件相比,其破断形式的改变,使得关键层的极限破断步距减小,可避免顶板大面积悬露突然破断引发的压架事故.

[1] 刘洪伟,李君利.坚硬顶板弱化技术综述[J].煤炭技术,2009(2)

[2] 郑富洋.极坚硬顶板强制预裂原理及工程实践研究[J].煤矿开采,2013(3)

[3] 王晓振.松散承压含水层下采煤压架突水灾害发生条件及防治研究[D].徐州:中国矿业大学,2012

[4] 刘文.大同“两硬”综放工作面顶煤“注水-爆破”联合弱化技术[J].中国煤炭,2011(6)

[5] 谢超.预裂爆破强制放顶技术在悬移支架工作面的应用[J].中国煤炭,2011(12)

[6] 许家林,陈稼轩,蒋坤.松散承压含水层的载荷传递作用对关键层复合破断的影响[J].岩石力学与工程学报,2007(4)

[7] 许家林,王晓振,朱卫兵.松散承压含水层下采煤压架突水机理与防治[M].徐州:中国矿业大学出版社,2012

[8] 林青,王晓振,许家林等.顶板预裂爆破技术在防止压架事故中的应用[J].煤炭科学技术,2011(1)

[9] Wang Xiaozhen,Xu Jialin,Zhu Weibing,et al.Roof pre-blasting to prevent support crushing and water inrush accidents[J].International Journal of Mining Science and Technology,2012(3)

[10] 王晓振,许家林,朱卫兵.覆岩结构对松散承压含水层下采煤压架突水的影响研究[J].采矿与安全工程学报,2014(6)

[11] 浦海,黄耀光,陈荣华.采场顶板X-O型断裂形态力学分析[J].中国矿业大学学报,2011(6)

[12] 李肖音,高峰,钟卫平.基于板模型的采场顶板破断机理分析[J].采矿与安全工程学报,2008(2) [13] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010

[14] 陈育民,俆鼎平.FLAC/FLAC3D基础与工程实例(第二版)[M].北京:中国水利水电出版社, 2013

[15] 王新丰,高明中.变长工作面采场顶板破断机理的力学模型分析[J].中国矿业大学学报,2015 (1)

Simulation study on effect of pre-split weakening on key strata failure characteristics

Ji Yingming,Wang Xiaozhen,Han Hongkai,Gao Zhen

(School of Mines,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China)

According to the specific mining conditions of No.8222 working face of Qidong Coal Mine,a simulation study on the effect of pre-split blasting on key strata failure features was conducted by using 3D numerical simulation software FLAC3D.The results showed that,by presplit weakening the key strata,the characteristics of the O-X type first breaking under normal circumstance were changed.The main roof cracked in the central weakening position of the mining space at first and then on both sides of the long side of roof,finally,there would form a certain triangle zone at both ends of the working face.Meanwhile,the ultimate breaking distance of the key strata reduced significantly compared with the general condition.The pre-split weakening could avoid disaster of support crushing caused by a large area of breading in thick and hard roof by changing the failure characteristics of key strata and decreasing the roof's first breaking distance.

roof of working face,hydraulic support crushing,key strata,roof pre-split weakening,O-X type breaking

TD323

A

季英明(1991-),男,河南永城市人,硕士研究生,主要研究方向为岩层移动与绿色开采。

(责任编辑 张毅玲)

国家自然科学基金资助项目(51404246),江苏省自然科学基金资助项目(BK20140205),中国矿业大学优秀创新团队资助项目(2014ZY004)