智能仓储管理系统的储位分配优化研究

钱同惠+王波++赖重远

摘 要: 在针对目前国内自动化仓储作业过程中堆垛机进出库效率低下的原因进行分析后,提出基于堆垛机等效用时标号法的储位分配管理优化、仓储资源统筹管理优化的研究策略。从单个货架货位管理到整个仓储系统货位的储位分配管理,在给定参数下,对比了优化前后实验运行结果。实验结果表明,该储位分配优化方法能够大大提升仓储作业的效率,降低仓储作业的运营成本。

关键词: 智能仓储; 管理系统; 储位分配; 管理优化

中图分类号: TN911?34; F251 文献标识码: A 文章编号: 1004?373X(2016)22?0041?03

近年来,随着电子商务的蓬勃发展,物流技术和仓储能力的需求也在不断增加。企业的物流管理水平直接影响着企业的市场竞争力,而仓储管理中的出入库效率又是物流管理中的关键环节之一。为了更加有效地管理自动化立体仓库,提高整体作业效率,就要求对货位分配进行优化,对堆垛机拣选作业路线进行优化,以提高仓库布局的合理性,减少货品的搬运和存储成本,降低在存储及搬运过程中所损耗的时间和空间成本,从而提高企业效益。自动化立体仓储系统(Automated Storage and Retrieval System,AS/RS)作为现代物流仓储系统的核心,在现代化物流发展中发挥了巨大作用,它在医药业、钢铁业、烟草业、电子商务业等制造业和日常生活中得到了广泛应用[1?2]。自动化立体仓储作为仓储物流系统的中心环节,其运行效率和成本成为人们科学研究的热点,也是加快企业生产节奏、推动企业节能减排的有效途径。从目前的调查和研究来看,我国很大一部分物流企业尚未建立起自动化立体仓库,甚至未能将其提到日程上来。而从国内的部分拥有自动化立体仓储的企业调查研究来看,也存在以下问题:自动化立体仓库操作过程的半自动化、员工业务水平不高;自动化立体仓库的智能化程度不高,对货架、货位的优化不够;入库叉车和堆垛机运行效率不高,设备之间缺乏协同运作;任务动态调度优化不够,货物入库和出库未考虑订单状态等。本文就目前国内自动化立体仓储使用过程中存在智能化程度不高,对货架、仓储货位的优化欠缺这一问题加以分析和研究,提出相应的解决方案、建立相应的仿真优化模型、对比优化前后企业自动化立体仓储的作业效率。

1 仓储概述

仓储定义为利用仓库的存放、保存功能,将货物储存以备使用的行为。仓储即包含有静态物品的储存,也可包含动态的物品的存取、保管和控制等过程[3?4]。仓储应该具备仓库的基本功能,可以对物质进行存放和提取;其次,仓储应该对操作对象有一定的管理功能,如进出货物数量、进出货物频次、操作损坏处理等;按照仓储的经营主体来划分,可以将仓储分为企业单位自营仓储、个体专用仓储和政府设立战略型仓储等;如果按照仓储对象来划分,可以将仓储分为一般性物品仓储和特殊性物品仓储;如果按照仓储功能来划分,可以将仓储分为存储型仓储、物流中心仓储、配送型仓储、运输转换仓储等[5]。仓储是连接生产、运输、销售配送的中转环节。仓库的布局是影响仓储调度效率的重要因素,仓库布局的好坏将直接影响仓储管理的便利性,可持续性。

2 货架的概述

现代物流的发展是立体仓库的出现与发展的前提,其是与工业、科技等发展相适应的。现代化大生产越来越促使工业生产社会化、专业化、集中化,生产的高度机械化、自动化必然要求物资的供应分发及时、迅速、准确。这就促使立体仓库技术得到迅速的发展,与之匹配的货架也就应运而生,货架泛指存放货物的架子,用于存放成件物品的保管设备。货架按其发展历程分为传统货架和新型货架。货架的种类很多,按仓储货架分为轻型仓储货架、中型仓储货架、重型仓储货架、阁楼货架等。

2.1 基本存取路径

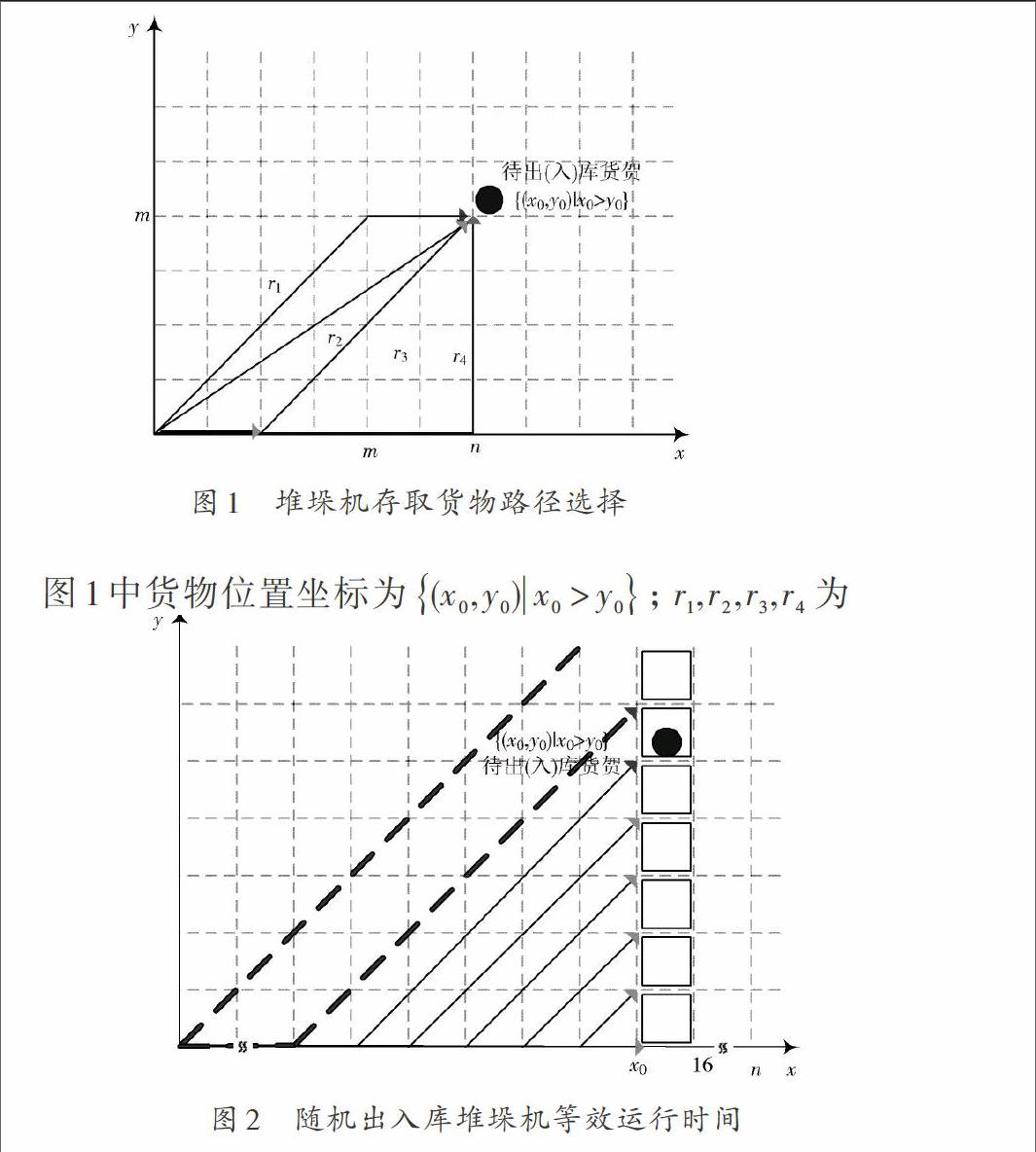

大多时候,企业生产和仓储过程中,通常均是按照基本行或者是按照基本列来随机存放货物如图1所示。

因此本文立足基本的层格式货架,考虑到堆垛机前进和托举过程均是通过齿轮传动,单位时间传动的距离基本不变。现假设:堆垛机前进和托举的步骤一致(向前行进一个单位的同时可以向上托举一个单位高度);[x]代表堆垛机存取位置为[(x0,y0)]的货物行进时所处的临时位置;[y]代表堆垛机存取位置为[(x0,y0)]的货物抬举时所处的临时位置,则货物存取路径为:

[yin=0, x∈[0,x0-y0]x-(x0-y0), x∈[x0-y0,x0]] (1)

堆垛机存取货物所用的时间[T]与其所处的临时位置之间的关系:

[Tin=x, x∈[0,x0-y0]x, x∈[x0-y0,x0-y0+1,…,x0]] (2)

式中:[T]为堆垛机存取货物所用的时间;[x∈(0,1,2,…,n),][y∈(0,1,2,…,n);][m,n∈N*,m 从图1中4条路径[r1,r2,r3,r4]来看,[r4]路径用时最长,为[(x0+y0)]个时间单位,显然大于其他三条路径;[r1,r2,r3]路径的理论耗时相当,但在[r2]路径下,堆垛机无法实现非步进式抬升。[r1]与[r3]相比较,[r3]在未托举状态下先进行水平移动,更容易被接受,安全性也更高。 2.2 货架模型 在实际生产和仓储过程中,通常是研究一个或多个货架的货物存取时间问题。要提升存取货物的效率,那么建立整个货架货位优先模型就很有必要。 如果堆垛机存放货物时,储位随机选择,那么货物出入库的平均时间(期望值): [Erandio(m,n)=2mnx=1mx×(2x-1)+2nx=m+1,x>mnx =m+14m-1+3n-mn+m+13n] (3) 令货架层数[m=10],货架列数[n=20];则[Erandio(10,20)=11.325];相当于每次堆垛机存放货物都得从入口行进11个单位时间才开始存取货操作。再令货架层数[m=10],货架列数[n=30];则[Erandio(10,30)=][16.05];相当于每次堆垛机均将货物从入口行进16个单位时间才开始存取货操作。随机出入库堆垛机等效运行时间如图2所示。

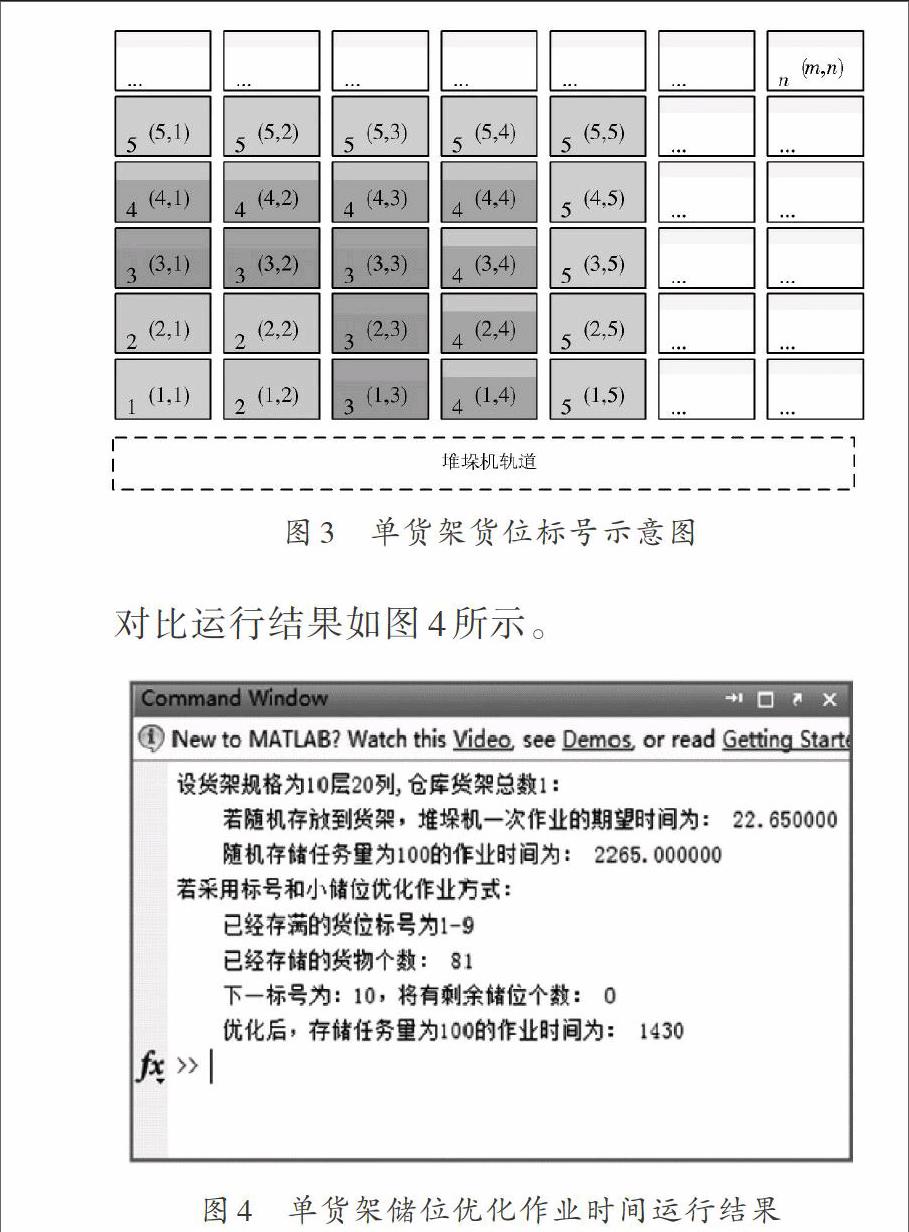

现假设:往一个货架(规格为[10×20])存储100个货物,随机作业的堆垛机的期望作业时长为2 265个时间单位。考虑单个货架的货位模型: 假定货架为[m]层[n]列,货位标号为[l],第[i]个标号拥有的货位数量为[numl (i)]:货位标号:[l(x,y)=max(x,y)],每个标号[i]下拥有的货位数量为:

[num l(i)=2i-1, x≤mm, x>m] (4)

待入库作业量为[ST],则货物入库货架数量与货架标号之间必须满足:

[ST≤1min(i)num l(i)] (5)

通过储位优化后,堆垛机的作业时长为[21min(i)num l(i)=1 430];单货架货位标号示意图见图3。

对比运行结果如图4所示。

通过储位优化选择能够提升堆垛机的作业效率,此外,从式(5)中可以看出,只要该货架的列数不少于[m]列,且存放货物数量少于[m2],那么,无论货架列数如何增加,堆垛机的作业时长不发生改变。因此,可得到优化模型(在一定条件下)对仓储资源微调具备鲁棒性。

3 仓储管理系统的储位分配优化问题

3.1 优化模型的建立

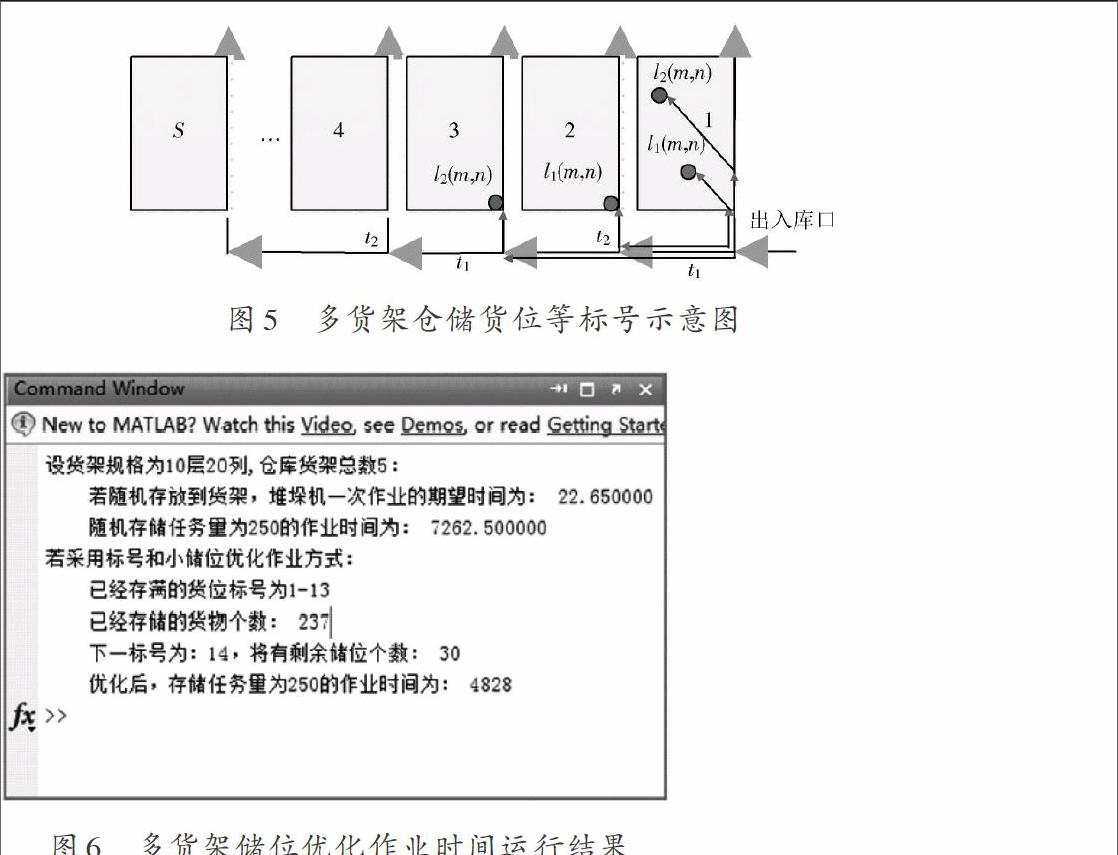

如果考虑整个仓库的布局,整合仓储的各种资源和设备,建立一个全局最优化出入库管理系统,如图5所示。

令叉车在相邻货架之间的行进时间为[t1],转向后驶近货架的时间为[t2],货架号为[s∈{1,2,…,S}],则第[s]货架[(x,y)]货位标号为:

[num ls,x,y=s-1t1+maxx,y++t2] (6)

假定仓库拥有[S]个货架,货架规格为[m]层[n]列,待入库作业量为[ST],则货物入库模型为:

[ST=i=1min(i)s=1s=Snum l(s,i)] (7)

每个货架标号[num l(i)]下拥有的货位数量为:

[num li=s=1Snum ls,iεi-t1s-1] (8)

式中,[εn=1, n≥00, n<0]。

3.2 运行结果

假设,在一个拥有5个货架的仓库中,每个货架规格为[10×20],现欲存储250个货物:

(1) 采用随机选择来存储货位的所需用时为[Trandio(250)=7 262.5];

(2) 采用储位优化货位选择来存储货物的用时为[Topt(250)=4 828]。

多货架储位优化作业时间运行结果如图6所示。

4 结 论

对比运行结果就能清晰地发现,所研究的储位选择优化算法能够大大提升货物出入库效率和资源利用率。分析算法的本身特征可以发现,如果让入库的任务量保持不变,增加货架的长度(列),这样会增加货位随机存储所用时间,而不会改变这种储位优化算法下的作业时间。也就是说,该储位分配优化方法能够较好地适应仓储资源的微调,算法具备鲁棒性。

参考文献

[1] 毕红梅.智能仓储管理系统的设计与实现[D].济南:山东大学,2009.

[2] 张芬.基于密集架的智能仓储管理系统设计及实现[D].南京:南京理工大学,2014.

[3] 周万森.仓储配送管理[M].北京:北京大学出版社,2006.

[4] 徐贤浩.物流配送中心规划与运作管理[M].武汉:华中科技大学出版社,2008.

[5] 孙晓琳.基于云模式的智能仓储管理系统研究[D].武汉:武汉理工大学,2014.

[6] 郭明林,朱建新,王晨,等.新型功率分流混合动力汽车能量管理策略仿真[J].计算机仿真,2015,32(7):137?143.

[7] 倪桂强,陈志龙,姜劲松,等.新型功率分流混合动力汽车能量管理策略仿真[J].计算机仿真,2015,32(12):142?145.

[8] 刘进平.配送中心拣货路径与储位分配策略仿真分析[J].计算机仿真,2015,32(4):310?315.