高压加热器焊缝裂纹缺陷安全评定分析

万 晋 陈晨曦 陈宇慧

(1.福州大学石油化工学院;2.郑州轻工业学院能源与动力工程学院)

高压加热器焊缝裂纹缺陷安全评定分析

万 晋*1陈晨曦1陈宇慧2

(1.福州大学石油化工学院;2.郑州轻工业学院能源与动力工程学院)

应用有限元法详细分析了一台含裂纹缺陷的高压加热器应力分布状况,指出了管板与筒体连接的边缘应力特殊性。根据设备可能出现的各种运行工况和GB/T 19624-2004《在用含缺陷压力容器安全评定》标准,对缺陷的安全性进行评定分析,得出在当前工况下运行设备符合“合于使用”原则;并依据设备实际运行中压力波动情况进行疲劳分析,给出在下一个运行周期内设备能满足运行条件的结论。

高压加热器 焊缝 裂纹 安全评定

高压加热器是热力发电厂锅炉给水回热系统中的重要组成部分,对火电厂节能增效起着非常重要的作用。近年来为满足生产需求,高压加热器也向着结构复杂化和参数大型化发展,而运行中复杂的外界载荷和加热器内高温高压的流体冲击等多种因素的作用,使得制造中遗留的缺陷扩展,也可能萌生新的缺陷。缺陷是否影响到设备的安全运行,一直是国内外工程技术人员所关注的问题,我国也将该问题列入“九五”攻关课题,在充分借鉴国内外最新研究成果并基于“合于使用”原则的基础上,制订并颁布了GB 19624-2004标准作为评定缺陷对设备危害程度的依据[1~9]。

1 高压加热器性能参数及缺陷状况

某发电企业一台仅投运两年的高压加热器(图1),在定期检验过程中,发现管板与壳程筒体的连接焊缝中存在多处较强的超声反射波,经相控阵超声检测确认这些位置存在不同程度的平行于焊缝的裂纹缺陷。所检出的缺陷已经超出了常规标准规范所允许的范畴,通常采取报废或返修的措施进行处理,这样处理有两个缺点:更换设备产生较大的经济支出和较长的加工周期;返修过程中采用碳弧气刨消除缺陷、焊接及焊后的局部热处理等,可能影响到缺陷周边材料性能,加速材料的劣化,对后续的安全使用埋下新的隐患。

图1 高压加热器结构

该高压加热器采用双管程U形管式,壳程筒体强度按GB 150标准[10]设计,设计压力8.8MPa,设计温度410℃,介质为蒸汽和冷凝水;管程设计压力38.75MPa,设计温度325℃,介质为锅炉给水。

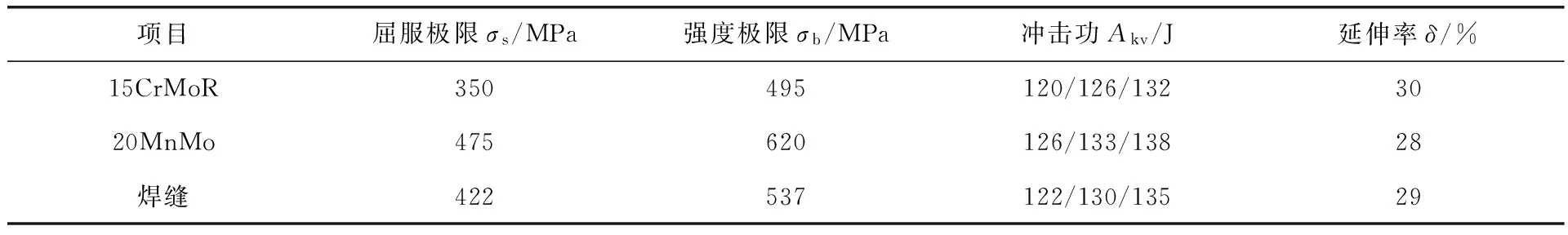

列管采用正三角形排列,列管与管板采用胀焊连接。壳程筒体、管板的材料分别为15CrMoR、20MnMo(锻件),根据设备原生产厂家对这些材料化学成分和力学性能检测资料得到相关的复验数据分别见表1、2。

表1 材料化学成分 %

表2 材料力学性能参数

管板与壳程筒体的对接焊缝中经相控阵超声检测认定的埋藏裂纹状况见表3。

表3 检出的埋藏裂纹状况

依据所检出的裂纹位置和尺寸大小,按文献[7]对缺陷表征和规则化要求,裂纹1与裂纹2间、裂纹6与裂纹7间距离较近,从检测的图像上能分析出缺陷均在焊缝中靠管板侧,但较难准确判断出缺陷间共面与否,考虑到该焊缝采用的是U形坡口,焊缝宽度不大,根据现场测量两焊趾间最大宽度约为40mm,故认定它们之间存在相互影响关系,具备合并条件,经复合处理得到两条尺寸较大的裂纹A和裂纹B。所有缺陷经处理后依然满足埋藏裂纹的条件,为安全起见对规则化后的缺陷尺寸放大1.1倍并向大圆整后作为安全评定的缺陷尺寸(表4)。

表4 裂纹缺陷规则化后及评定用的尺寸

2 裂纹缺陷位置的应力计算分析

由于裂纹处在管板与壳程筒体的对接焊缝中,由图1可以看出该焊缝周边结构较为复杂:管板可看作厚度方向开有许多小孔的平板,这些列管孔的大小、数量和分布状况改变了管板的刚度,影响了焊缝区域的应力大小和分布;在焊缝附近壳程筒体上还有多个开孔接管,最近距离不足200mm,由于开孔接管与筒壁间变形协调作用,导致接管周边产生高应力,将会影响该焊缝的应力状况,而管板的另一侧与高压加热器的水室组件相连,水室的球形封头上还接有给水进出口管;管板与壳程筒体连接焊缝处存在总体结构不连续,且管板采用了圆弧过渡后与筒体连接,对应力分布也产生一定的影响。众多因素作用下缺陷所处截面的实际应力大小难以采用常规的公式计算得到,尤其是安全评定分析中需要裂纹位置经向应力沿壁厚方向分布状况,故采用有限元法,详细分析焊缝位置的应力分布状况。

2.1有限元计算模型

获取管板与壳程筒体连接处焊缝的应力分布状况是有限元分析的目的,在建立计算模型时以焊缝为重点,包括它附近的筒体上的接管、管板和水室外壳。由于水室和管板上管孔分布具有对称性,为了减少计算工作量,取壳程筒体长度2 000mm,假设筒体也具有相同的对称性,该假设与实际虽有偏差,但对焊缝处应力分布影响不大,且偏安全。该设备采用双管程U形管式,管束对管板不产生弹性支承,同时管束与壳程筒壁间温差与筒壁的应力无关,因此只要考虑管板开孔造成管板的刚度和强度的降低;因筒体壁厚较大,忽略焊缝余高的影响,亦忽略距离管板与筒体焊缝较远的水室顶部的人孔结构,基于以上假设计算模型简化为原结构的1/4,模型中结构的壁厚全部采用有效厚度。采用20节点六面体单元(SOLID186),应用ANSYS有限元软件在焊缝、管板、接管和可能出现应力集中的区域采用较致密的单元,整个计算模型共形成646 094个单元,3 343 781个节点(图2)。在模型对称面施加对称约束,并在壳程筒体的端面施加经向约束。分析高压加热器实际运行情况可能出现的3种工况,分别计算管程、壳程及正常工作时管程与壳程同时承受相应的设计压力等工况的结构应力响应。

图2 有限元计算模型示意图

2.2计算结果分析

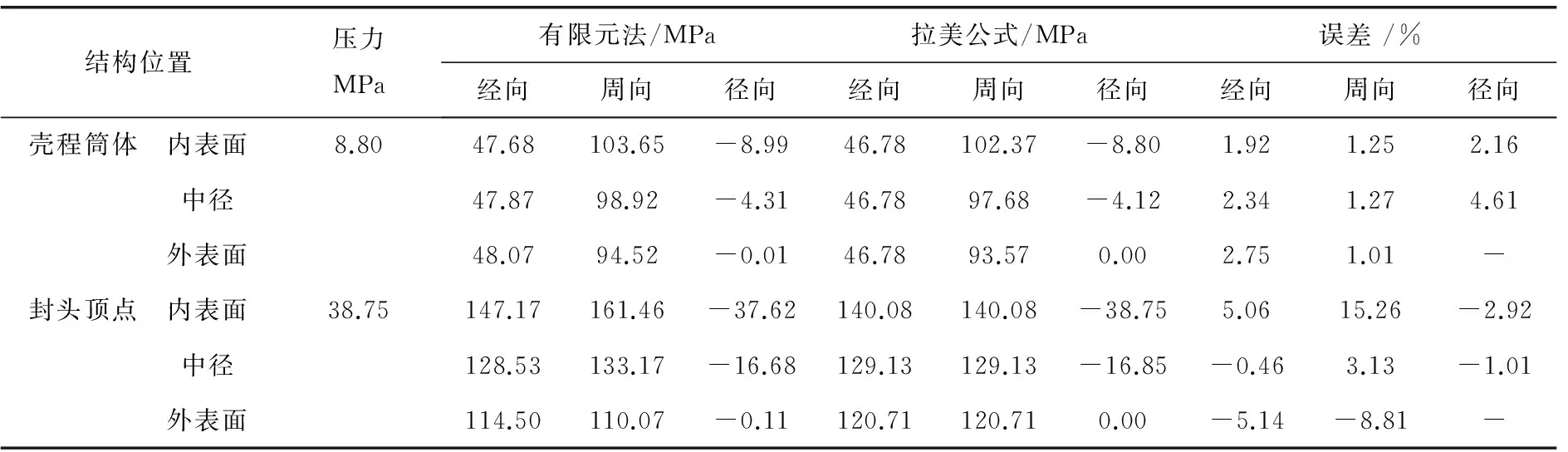

为了验证计算模型的准确性,分别在筒体远离边缘影响的位置和球形封头顶点位置提取相应压力载荷下的应力值,与弹性力学推得的理论公式计算结果比较(表5),得出在筒体位置的两者结果相差很小,而封头顶点处存在较大偏差,由图1可以看出该点距离给水出口接管较近,接管的边缘应力对封头顶点应力尚有一定的影响,而理论计算公式未计及边缘应力。比较结果表明所建立的有限元计算模型,在约束和载荷的施加、单元类型的选择、单元网格大小的划分是正确和适当的,能反映实际情况。

表5 应力计算结果比较

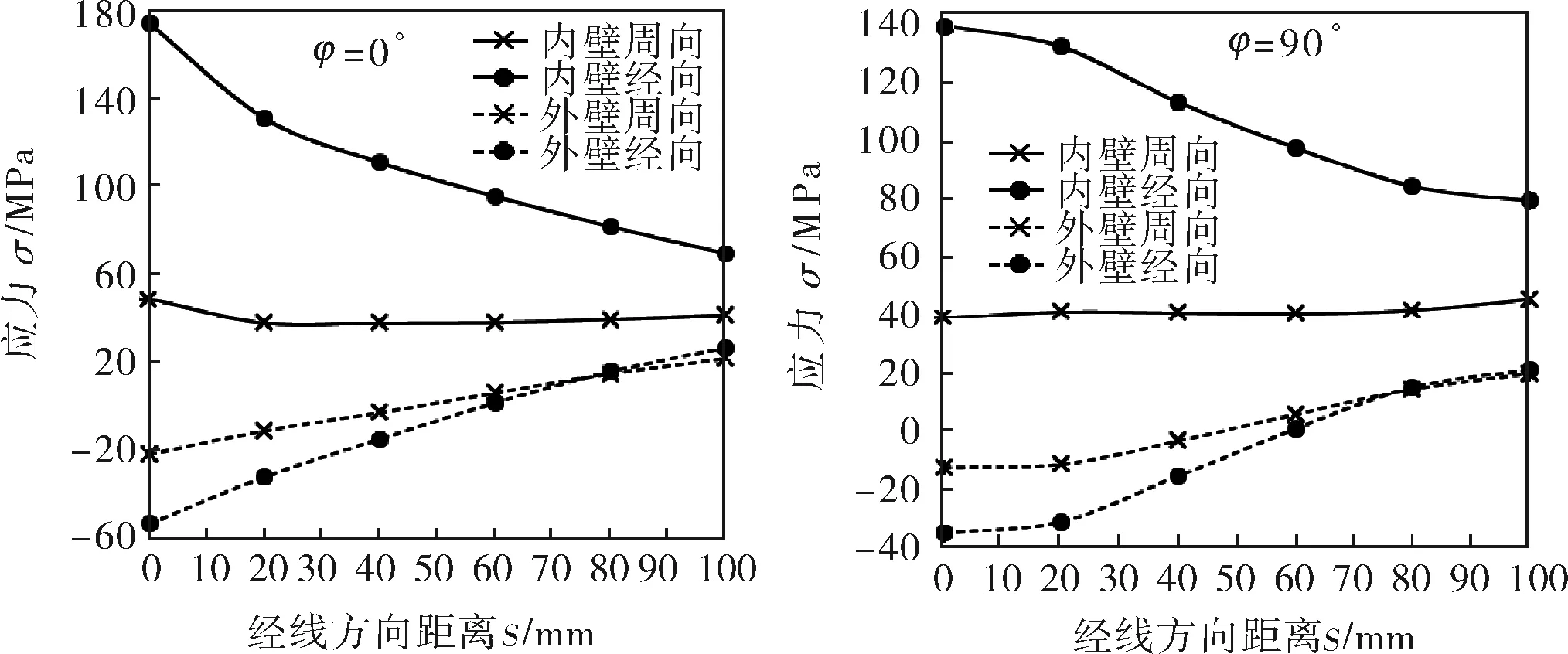

在模型两个对称面(φ为0、90°)的内、外表面,以所分析的焊缝靠管板侧的焊趾线为起点(S=0mm),建立沿筒体经线方向路径,分别提取3种工况载荷作用下路径上节点的经向和周向应力,并绘制成应力分布曲线(图3,S=0~40mm为焊缝),图中应力变化趋势表明存在裂纹的焊缝在外载荷作用下其应力远高于筒体部分,在焊缝宽度范围内靠管板侧焊趾线位置截面上应力绝对值最大,并随着与管板距离的增大经向应力逐渐减小,高应力主要由管板边缘应力所致,筒体接管对焊缝应力影响不大;把裂纹缺陷定位靠管板侧焊趾线截面上进行评定分析是偏安全的。在管程单独承受压力载荷时外表面承受经向拉应力,内表面经向受压(图3a);而在壳程单独承受压力时,内、外表面所承受经向应力方向刚好与管程单独受载时的情况相反(图3b);这两种工况时内、外表面应力分布近似于对称。在正常工作时壳程和管程虽都受有压力载荷,但壳壁所受的经向应力并不比管、壳程单独承受压力载荷工况时的大(图3c),对于含周向裂纹的截面而言,管、壳程同时受载不是最危险工况。对比各工况下的应力数据不难得出:高压加热器正常工作时壳壁上的应力值是管、壳程单独受载时各对应点应力值的代数迭加。在正常工况时最大应力是外表面的周向应力。

a. 管程承载

b. 壳程承载

c. 正常工况

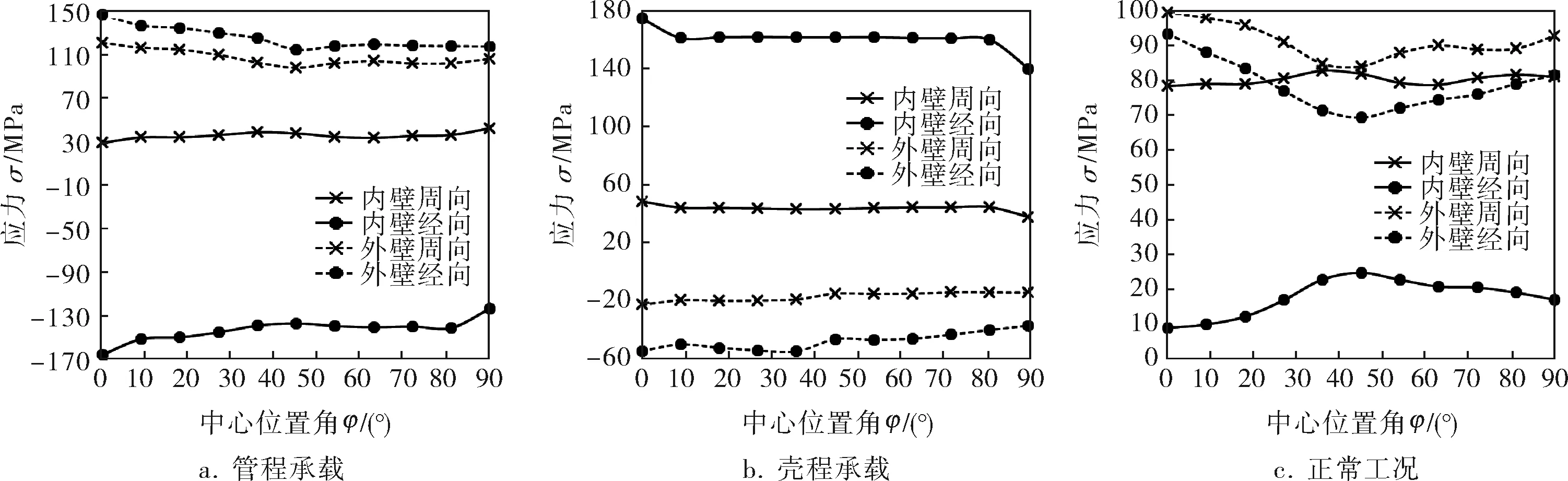

如图4所示给出了3种工况下S=0mm截面内、外表面的应力沿圆周方向的分布状况,在管程或壳程单独受压时应力值随角度φ改变的幅度不大,这说明筒体上开孔接管对焊缝的应力影响不大。管板与筒体连接结构的筒体侧边缘应力不同于平板封头与筒体连接结构的值,两者间差别很大,在壳程单独受载的情况下,若采用平板封头与筒体连接结构的有力矩理论推导的边缘应力计算公式来计算应力[11],则两者计算结果的偏差大于30%。

图4 S=0mm截面3种工况下应力分布

管板与筒体连接结构相近于平板封头与筒体连接结构,参照文献[12]应力分类规则,因压力引起的边缘区域应力由一次局部薄膜应力和一次弯曲应力两部分组成,分析图3、4中应力分布曲线可以发现一个显著的特点:在所分析的范围内,不论哪种工况,壳程筒体任一横截面处内、外表面的经向应力差值远大于周向应力的,这也表明壳壁的经向应力中由弯矩产生的弯曲应力占很大的份量。分析表4中各缺陷尺寸和位置,对照经向应力分布状况,不难得出存在缺陷A和缺陷B时设备若依然满足“合于使用”原则,则其余缺陷也将满足这个原则的结论。文献[7]中对周向裂纹的评定采用缺陷位置处的经向应力,为此得到缺陷A、B位置角处沿壁厚经向应力分布曲线(图5),在3种不同的工况下经向应力沿壁厚方向的分布基本成线性,非线性含量极少。以整个缺陷深度范围内各处的线性化应力值不低于实际应力值为原则,确定缺陷部位沿壁厚的线性分布应力,得到评定缺陷A和B安全性所需的薄膜应力分量σM和弯曲应力分量σB(表6)。

图5 各工况下S=0mm截面经向应力沿壁厚分布(B=0mm为外壁面)

工况缺陷A缺陷BσMσBσMσB管程承载4.37124.117.81134.38壳程承载42.87104.9347.62101.81正常工况47.6328.2847.4434.43

该设备出厂前虽经600~630℃整体退火处理,但难以完全消除热应力,通常焊接残余应力约为热处理温度下30%~50%的材料屈服限。所评定的为20MnMo和15CrMo两种不同材料焊接的焊缝,由表2数据得知:20MnMo的力学性能强于15CrMo和焊缝的。因未能取得热处理温度下20MnMo的屈服限,由文献[10]中查得450℃时的数值,并取它的40%作为焊接残余应力大小,该替代是偏安全的。

3 裂纹缺陷安全性分析

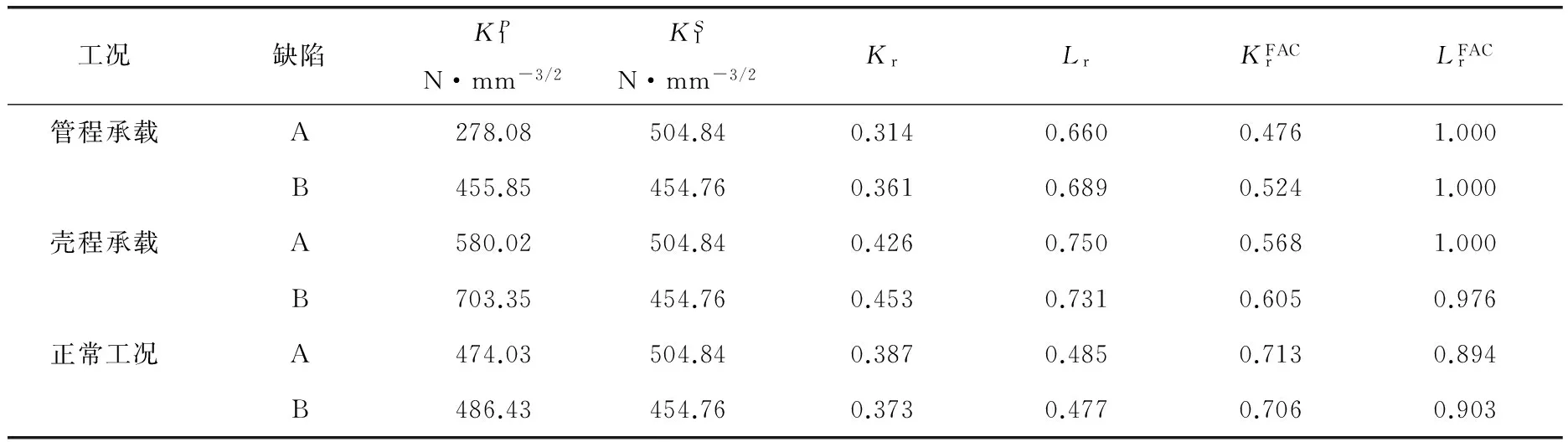

表7 缺陷A、B评定计算结果

根据设备运行记录,该高压加热器在运行过程中管、壳程中的压力是非稳态的,管程最低压力会降至18.8MPa,壳程最低压力为4.6MPa,压力波动主要由发电系统调峰引起,每天大约出现2~3次,取每天波动5次,假设该设备到下一次检验定为3年,在该运行周期内将出现5 475次的波动。由于结构的应力与压力载荷成线性关系,可算得压力波动时壳壁薄膜和弯曲应力变化量(ΔPM、ΔPB);分析高压加热器工作状况可能出现3种极端的工况:管程压力降低,壳程压力不变(1);壳程压力降低,管程压力不变(2);管程与壳程压力同时降低(3)。依此对设备在下一运行周期内的安全状况进行疲劳分析,计算结果见表8。

表8 裂纹A、B疲劳分析计算结果

依据GB 19624-2004标准[7],当ΔKa≤213N/mm3/2时允许承受循环次数高于10 000次,故得出高压加热器在下一使用周期内不会因裂纹A、B扩展造成设备破坏。

4 结束语

在相控阵超声波检测准确确定缺陷大小、位置和性状的基础上,分析了高压加热器在运行中可能出现的危险工况,应用有限元法详细分析了各种工况下存在埋藏裂纹的焊缝应力分布状况,依据GB 19624-2004标准对裂纹进行了断裂评定和疲劳扩展可能性分析,得出这台高压加热器在当前运行条件下,在后续3年的使用周期内满足“合于使用”原则,可安全运行的结论。管板与筒体连接结构筒体侧的边缘应力不宜套用平板封头与筒体连接结构的公式计算,两者间偏差很大。产生偏差的原因主要来源于管板采用了过渡圆弧结构和管板的刚度。

[1] 黄菲.压力容器裂纹缺陷的安全评定与有限元模拟[D].北京:北京化工大学,2010.

[2] 李建宏.高压加热器缺陷分析及对策[J].科技情报开发与经济,2007,17(10):271~272.

[3] 钟群鹏,李培宁,李学仁,等.国家标准《在用含缺陷压力容器安全评定》的特色和创新点综述[J].管道技术与设备,2006,(1):1~5.

[4] Nenad G, Jozef P.Application of Structural Integrity Assessment Procedure to Nuclear Power Plant Component [J]. Damage and Fracture Mechanics: Failure Analysis of Engineering Materials and Structures, 2009,(17):163~172.

[5] 王宾.含缺陷电厂压力容器应力分析及安全评定[D].天津:天津大学,2007.

[6] 万晋,潘文杰.含曲率表面结构埋藏缺陷表征方法研究[J] .石油化工设备,2012, 41(3):15~18.

[7] GB/T 19624-2004,在用含缺陷压力容器安全评定[S].北京:中国标准出版社,2004.

[8] 俞树荣,王志文.压力容器安全评定的现代方法[J].化工机械,1995,22(3):176~179.

[9] 淡勇,高启荣.压力容器安全性评价技术进展[J].化工机械,2012,39(2):135~138.

[10] GB 150-2011,压力容器[S].北京:中华人民共和国国家质量监督检验检疫总局,2011.

[11] 余国琮.化工容器及设备[M].北京:化学工业出版社,1980.

[12] JB 4732-1995,钢制压力容器——分析设计标准(2005年确认)[S].北京:国家发展和改革委员会,2005.

[13] 秦江阳,王印培,柳曾典.JIC和冲击功AKV之间的关系研究[J].压力容器,2001,18(2):15~19.

SafetyAssessmentofHigh-pressureHeaterwithWeldCracks

WAN Jin1, CHEN Chen-xi1, CHEN Yu-hui2

(1.SchoolofChemicalEngineering,FuzhouUniversity,Fuzhou350108,China;2.CollegeofEnergyandPowerEngineering,ZhengzhouUniversityofLightIndustry,Zhengzhou361101,China)

Making use of the finite element method to analyze stress distribution of a high-pressure heater with crack defects was implemented to show the particularity of the edge stress in the connection of tube sheet and cylinder. Through analyzing possible working conditions of the equipment and basing on GB/T 19624-2004SafetyAssessmentforin-servicePressureVesselsContainingDefects, the defects’ security was assessed to work out the principle of "suitable for use" of the equipment which operating under the current operating conditions. Fatigue analysis done on the basis of the pressure fluctuation during actual operation shows that, the equipment can fulfill the operating conditions at the next running cycle.

high-pressure heater, weld,crack, safety assessment

*万 晋,男,1957年7月生,副教授。福建省福州市,350108。

TQ051.5

A

0254-6094(2016)06-0784-07

2016-03-17,

2016-04-19)