大容积固定式瓶式压力容器设计与制造若干问题的讨论

张新建 吴如元 姚佐权

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心)

大容积固定式瓶式压力容器设计与制造若干问题的讨论

张新建*吴如元 姚佐权

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心)

介绍了瓶式容器的生产依据和设计方法,指出了瓶式容器设计与气瓶设计的不同之处。针对瓶式容器收口成形过程中在瓶肩表面可能产生的褶皱类缺陷,提出采用端部削薄的方法,通过降低瓶肩增厚程度,避免产生褶皱。另外,企业首次生产的瓶式容器应经过试制与试用后方可开展批量生产。

瓶式容器 设计制造 削薄处理

大容积钢瓶(450~3 000L)是近年来开发的一种无缝承压设备,由于制造工艺相对简单,又可批量生产,适用于储存高压气体,因而市场前景很好。大容积钢瓶没有适用的国家或行业标准,“质检特函[2012]32号”规定可按大容积气瓶或大容积固定式瓶式压力容器(以下简称“瓶式容器”)进行生产。按气瓶进行生产时可参照TSG R0006-2014《气瓶安全技术监察规程》(以下简称《瓶规》)、GB 5099-1994《钢质无缝气瓶》、美国DOT规范以及ISO标准等制定企业标准,通过全国气瓶标准化技术委员会的评审并进行备案后可用于大容积气瓶的生产。按瓶式容器进行生产时可参照TSG R0004-2009《固定式压力容器安全技术监察规程》(以下简称《固容规》)、JB 4732-1995(2005年确认)《钢制压力容器——分析设计标准》等制定企业标准,通过全国锅炉压力容器标准化技术委员会的评审和备案,并按《固容规》第1.9条规定进行试制、试用后也可以进行相应规格瓶式容器的生产。

尽管“质检特函[2012]32号”定义了“瓶式容器”的概念,但是《固容规》、JB 4732和其他国内压力容器标准对于“瓶式容器”的设计、制造、充装、运输、储存、经销、使用和检验8个环节的要求基本没有。国外压力容器相关标准、规范也没有“瓶式容器”的概念,更没有相关要求与规定。从外形上看,瓶式容器仍是一种大容积气瓶,但其设计方法、出厂监检及使用管理等完全不同于气瓶,因此瓶式容器是压力容器的一种,而非气瓶。鉴于瓶式容器的原材料和制造过程与气瓶非常相似,故瓶式容器的设计、制造、无损检测以及充装使用等过程必须充分借鉴气瓶相关标准与规范(如《瓶规》等),且要求不得低于气瓶相关规范的规定。笔者对瓶式容器设计与制造时的若干问题进行讨论,并以一只容积为1 000L、设计压力为35MPa的压缩氦气固定式瓶式容器的设计为例,重点介绍瓶式容器的设计参数与气瓶设计的不同之处。

1 瓶式容器设计若干问题的讨论

1.1 设计参数与标准

瓶式容器的充装介质与盛装压缩气体的气瓶一致,通常为压缩天然气(CNG)、N2、Ar、He或空气等压缩气体。但瓶式容器作为固定式压力容器应根据《固容规》的规定进行分组,同设计压力、容积一起作为划分瓶式容器类别的依据。

不同于气瓶的公称工作压力,瓶式容器的工作压力和工作温度有明确的对应关系,工作压力应为瓶式容器在最高工作温度下,容器内可能达到的最高压力(表压)。瓶式容器的最低和最高设计温度通常参考气瓶的极限使用温度设定为-40~60℃。

瓶式容器的设计应符合经评审备案的企业标准和JB 4732的相关规定,并按JB 4732的有关规定进行疲劳分析计算。根据JB 4732进行应力分析时,应考虑由于瓶式容器较长,使用时仅靠两端水平支承,瓶式容器自身重量造成的弯曲在瓶体轴向形成的拉应力。

1.2 选材

瓶式容器瓶体用材料牌号为4130X或30CrMoE等大容积气瓶用无缝钢管[1],无缝钢管材料应为电炉或氧气转炉冶炼的全镇静钢,并采用炉外精炼加真空处理等工艺。无缝钢管的制造单位应按TSG R0004-2009经过国家质检总局委托的技术组织或者技术机构的技术评审。

4130X或30CrMoE无缝钢管均经淬火加回火(调质)热处理,其C含量为0.25%~0.35%(质量分数),超出了《固容规》用于焊接的低合金钢钢材C含量不高于0.25%的要求,因此瓶体在制造过程中任何性质的缺陷不得采用焊接修补,且瓶式容器与框架之间的连接也不得采用焊接连接。

由于瓶体用4130X或30CrMoE无缝钢管属于铬钼钢,按气瓶设计时端塞材料常采用与之相匹配的35CrMo锻件,然而,按瓶式容器设计时,端塞属于受压元件,应采用压力容器用钢,而按NB/T 47008-2010《承压设备用碳素钢和低合金钢锻件》选择的35CrMo锻件使用温度下限为-20℃,无法满足瓶式容器最低工作温度-40℃的需要,因此建议瓶式容器端塞采用使用温度下限为-40℃的低温承压设备用低合金钢锻件,如16MnD等。

1.3 筒体壁厚计算

不同于大容积气瓶壁厚计算时采用的Batch公式(第二强度理论),瓶式容器壁厚计算时采用JB 4732中的圆筒厚度计算公式,即根据第三强度理论简化得到的二维薄壳圆筒计算公式,设计应力强度按《固容规》和JB 4732的相关规定选取。

瓶式容器的最小壁厚应大于或等于设计壁厚,在确定瓶式容器的最小壁厚时,应考虑腐蚀、机械磨损以及加工工艺等导致的厚度削弱减薄量。应根据预期的使用年限和介质对金属的腐蚀速率等确定腐蚀裕量,一般情况下应不小于1.0mm。

2 瓶式容器制造若干问题的讨论

瓶式容器是采用大直径无缝钢管在加热条件下,通过旋压的方法进行收口成形制成的,在收口过程中不添加任何金属,且收口成形按评定合格的工艺进行。

2.1 瓶肩褶皱缺陷与预防措施

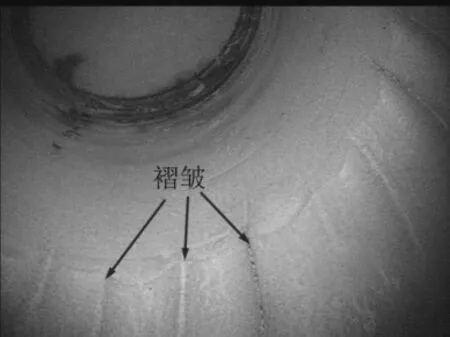

目前,国内经批准的企标在“瓶式容器制造、检验与验收”章节中均规定“同一批瓶式容器瓶体应带一个试验环”,试件取样是从试验环侧壁切取的,笔者认为,试验环是应该带的,但它仅能检验瓶体在热处理前后材料性能的变化情况,无法代表瓶式容器端部材料性能变化的情况。瓶式容器端部是在加热条件下,采用旋压方法进行收口成形的,在这个过程中大量的金属被挤压,在外部形成了半球形(或近似半球形)肩部与瓶口,在瓶肩表面有可能会形成褶皱,如图1所示,类似缺陷常出现在瓶肩内表面,瓶式容器在端部成形后,由于瓶口直径较小,采用常规的检验方法难以发现缺陷,对发现的缺陷要清除更是困难。褶皱类缺陷会对瓶式容器的质量产生较大危害,造成应力集中,进而影响瓶式容器的疲劳寿命[2]。

图1 瓶式容器肩部内表面缺陷

为尽量避免瓶式容器瓶肩产生褶皱等缺陷,协调瓶肩处的应力水平,通过借鉴压力容器厚壁封头成形过程,建议对瓶式容器端部成形部位进行削薄处理,减小瓶肩壁厚增厚程度,降低形成褶皱等缺陷的可能性。端部削薄可在无缝钢管两端的内表面进行。削薄后的金属量可通过瓶肩所需的金属量来确定,原则一是使瓶肩部位的壁厚接近瓶体部位的壁厚或略有增加;二是使瓶口部位的壁厚满足内外螺纹的加工有足够的裕量。端部削薄工艺和削薄尺寸应经工艺评定合格后方可在瓶式容器生产时加以推广。理论上经削薄后成形的大容积瓶式容器端部的表面质量应会得到一定程度的改善。对瓶式容器生产企业来说,以机加工的方式对无缝钢管端部进行削薄也许并不容易,为此建议无缝钢管的生产厂家在生产无缝钢管的同时,可将其端部形状一并轧制出来。

2.2 型式试验

瓶式容器端部在收口时肩部壁厚有较大的增厚,由于端部呈半球形,应力水平往往较低,通过水压试验等常规检验难以暴露缺陷的存在,但在长期的使用过程中,尤其在循环载荷的作用下,有可能发生疲劳破坏[3]。瓶式容器端部成形是一个大变形的过程,应是瓶式容器试验、检验的重点,目前国内经批准的企标均缺少这部分的要求,笔者认为是不够完善的,难以保证瓶式容器的安全性能。此外,瓶式容器既属于固定式压力容器的范围,应当遵循《固容规》的要求。当企业首次制造瓶式容器时,必须按照《固容规》第1.9条的规定开展瓶式容器的试制与试用,试制阶段应充分借鉴气瓶相关规范的要求,进行所生产规格瓶式容器的型式试验,其内容包括且不仅限于瓶体测厚、拉伸试验、冲击试验、冷弯试验、压扁试验、硬度测试、金相组织、无损探伤、水压试验、气密性试验、爆破试验以及疲劳试验等。目前国内大容积瓶式容器相关的企标中缺少型式试验这部分内容,即缺少了瓶式容器试制与试用的过程,笔者认为不妥。瓶式容器企标中缺少试制与试用(或型式试验)将使其要求显著低于大容积气瓶的相关要求,因为型式试验是大容积气瓶定型时的强制性要求,在大容积气瓶企标中是必不可少的。

3 瓶式容器设计案例

选取的瓶式容器设计压力35MPa,容积1 000L,充装介质为压缩氦气,在室温和大气压力下,氦是无色、无味的气体,无毒、非易爆,是单原子气体,化学性质不活泼,为确保其在储存过程中不结露,要求氦气中的水露点在操作压力下比最低气温至少低5℃,常规要求为-50℃(35MPa)。

该瓶式容器瓶体为4130X材料,经调质热处理,4130X无缝钢管的制造单位应为全国锅炉压力容器标准化技术委员会发布的锅炉压力容器用材料技术评审通过名录中的单位。

压缩氦气固定式瓶式容器由瓶体、前后端塞、锁紧法兰及框架等组成,设备简图如图2所示。

图2 瓶式容器结构简图

压缩氦气固定式瓶式容器设计参数为:

容器类别 Ⅲ

设计压力 35MPa

工作压力 0.0~33.5MPa

设计温度 -40~60℃

工作温度 -40~60℃

物料名称 压缩氦气

物料特性 无毒,非易爆

材料 4130X(瓶体)/16MnDⅢ(端塞)

腐蚀裕度 1.0mm

设计使用年限 20a

全寿命压力循环次数 10 000次

外形尺寸φ559mm×5580mm

瓶体设计厚度 29.8mm

公称容积 1 000L

介质充装要求 不高于291.8Nm3(20℃)或小于48.0kg

热处理 调质(淬火+回火)

无损检测 超声波、磁粉

水压试验压力 43.8MPa

气密性试验压力 35MPa

安全阀型式 全启式弹簧安全阀

安全阀整定压力 35MPa

压力表测量范围 0~60MPa

压力表测量精度等级 1.6

根据对瓶式容器工作压力的限制,要求60℃时该瓶式容器内的氦气压力上限值不得超过33.5MPa,通过借鉴并参照气瓶充装标准GB 14194-2006《永久气体气瓶充装规定》可制定该瓶式容器在不同充装温度下的最高充装压力表,用以限制该瓶式容器的充装压力,避免由于过充装导致的超压事故。

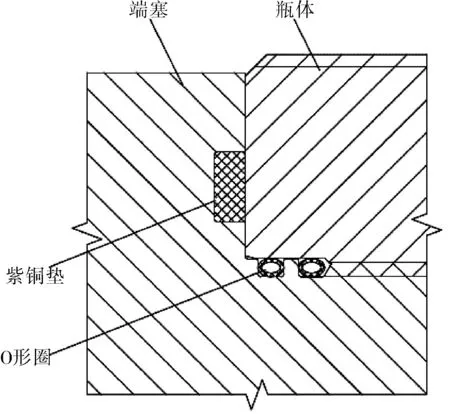

该瓶式容器端塞与瓶体采用直管螺纹连接形式,螺纹应具有足够的机械强度,在校核螺纹应力时应考虑端塞密封预紧力的影响。端塞密封采用径向密封和轴向密封相结合的形式(图3),径向密封采用两圈氟橡胶(FKM)O形圈,轴向密封采用带环形波纹的紫铜垫。

图3 瓶式容器密封形式简图

采用Batch公式(气瓶)和JB 4732(瓶式容器)两种计算方法并代入各自的许用应力或设计应力强度后得到的计算壁厚(均不包括腐蚀裕度)分别为27.8mm和28.8mm(工作压力33.5MPa,外径559mm)。

可以看出,按瓶式容器计算的壁厚比按气瓶计算的壁厚更为保守,按瓶式容器设计时又考虑了1.0mm的腐蚀裕度,设计壁厚达29.8mm,因此,同规格瓶式容器比同规格的大容积气瓶有更大的安全裕度。

4 结束语

企业首次生产瓶式容器时,必须开展瓶式容器的试制与试用,试制阶段应进行所生产规格瓶式容器的型式试验。瓶式容器端部在成形过程中,表面可能产生褶皱等缺陷,建议对端部成形部位进行削薄处理,减小瓶肩增厚程度,降低形成褶皱等缺陷的可能性。指出了瓶式容器设计与气瓶设计在设计参数、端塞材料、壁厚计算公式上的不同之处,以及在制定瓶式容器最高充装压力表时对气瓶规范的借鉴。建议尽快制定大容积瓶式容器的国家标准,规范其结构设计、选材、制造、检验(试验)以及使用规则等,以便让企业按标准生产制造出质量可靠、使用安全的产品,满足广大工业需求。

[1] GB 28884-2012,大容积气瓶用无缝钢管[S].北京:中国标准出版社,2013.

[2] 张红星.制造缺陷对车用气瓶安全性能的影响[J].化工机械,2015,42(1):144~145.

[3] 范俊明,李世楷.40MPa高压空气瓶疲劳试验失效分析[J].压力容器,2015,32(3):45~49.

*张新建,男,1985年3月生,工程师。安徽省合肥市,230031。

TQ053.2

B

0254-6094(2016)04-0531-04

2015-10-22)