液氨储罐局部腐蚀应力场有限元分析与安全评定*

张莹光 李 蕊 林玉娟 刘长海

(1. 东北石油大学机械科学与工程学院;2. 大庆石化公司热电厂)

液氨储罐局部腐蚀应力场有限元分析与安全评定*

张莹光**1李 蕊2林玉娟1刘长海1

(1. 东北石油大学机械科学与工程学院;2. 大庆石化公司热电厂)

在液氨储罐筒体与下封头连接焊缝处和下封头应力集中处分别建立了面积相同的方形腐蚀坑,运用ANSYS15.0有限元软件对该结构进行分析,得出它受到均匀腐蚀后的应力分布。对两处腐蚀坑应力最大值处的危险截面进行线性化分析,最后基于JB 4732-1995(2005确认)进行安全评定。

储罐 腐蚀坑 有限元 线性化分析 安全评定

焊接接头具有组织和性能的不均匀性,易产生各种焊接缺陷,同时焊接熔池的一次结晶组织不仅会影响焊缝金属的抗裂性能,而且会对焊缝金属的抗腐蚀能力有一定的影响。根据前人对液氨储罐的腐蚀研究可知,液氨储罐受到腐蚀时,其内表面焊缝区的腐蚀比较严重,特别是在环焊缝上[1]。因此,对储罐结构的局部腐蚀进行应力场分析时,应当考虑存在于储罐筒体与下封头连接焊缝的内表面区腐蚀坑对储罐应力场的影响。同时,储罐支撑式支座以上的封头部分存在应力集中的区域,为模拟液氨储罐在运行时较为严重的腐蚀状况,在考虑焊缝处腐蚀坑的同时也应当考虑下封头应力集中处存在的腐蚀坑对液氨储罐强度的影响。

1 液氨储罐结构与有限元模型

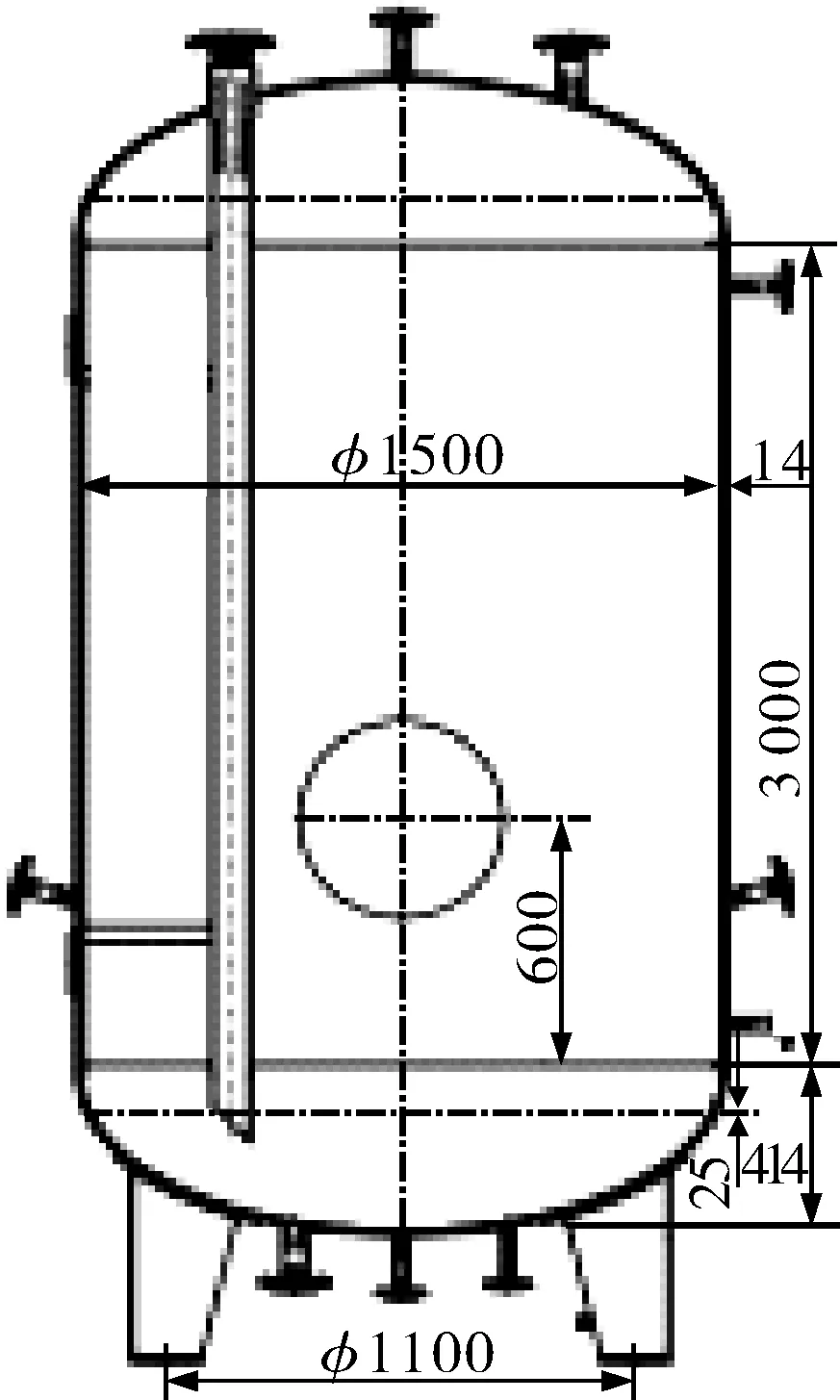

根据GB 150设计了一台液氨储罐(图1),其设计温度为-35°C,设计压力为2.16MPa。储罐封头选用标准椭圆形封头,支座为4个支撑式支座,设计体积V0=4.5m3,公称直径D=1500mm,筒体长度L=2000mm,选用δn=14mm厚的16MnDR钢板制作储罐筒体。该液氨储罐的壳体与支撑式支座垫板采用16MnDR钢材,支撑式支座其他部分采用Q235B钢材。

图1 液氨储罐整体结构

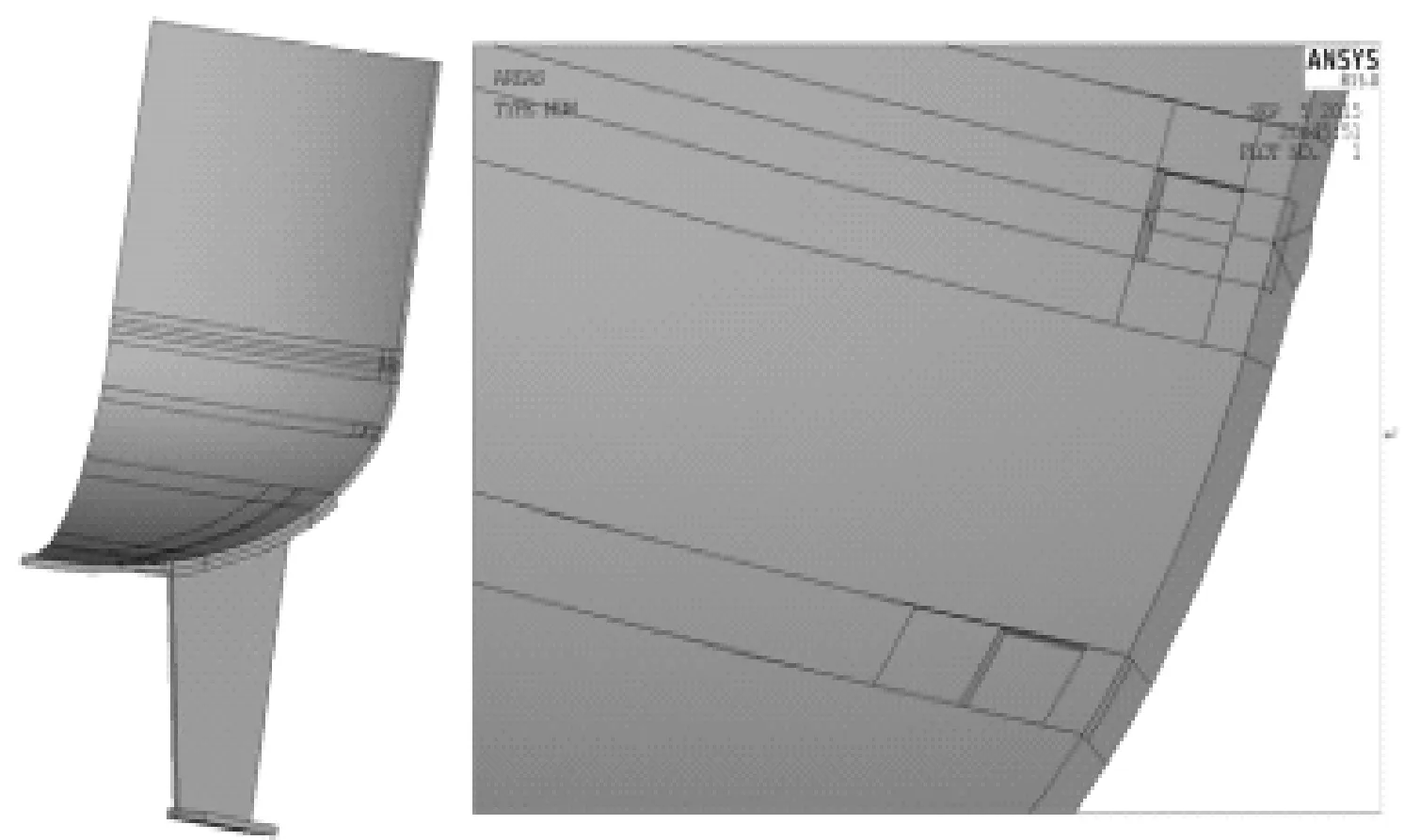

笔者所研究的液氨储罐采用支撑式支座,储罐壳体与支座组成对称结构,同时容器内的内压是轴对称的。由于所分析的两处腐蚀坑均处于储罐的下半部分,所以进行分析模型的实体建模时取液氨储罐整体模型的下半部分。

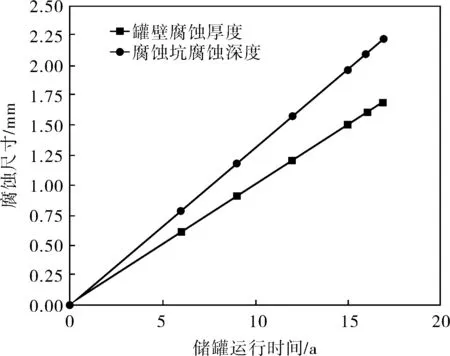

利用ANSYS15.0有限元软件对储罐下封头和支撑式支座结构的1/8进行模型建立。建立腐蚀坑模型时取同一侧的焊缝和下封头两处腐蚀坑,二者与对称边界距离相等。腐蚀坑的环向尺寸取为2°角所对应的弧线长度(约25.453mm),轴向尺寸为20mm。考虑到腐蚀坑处的腐蚀速率会大于罐壁均匀腐蚀的腐蚀速率,所以腐蚀坑的径向尺寸取为储罐罐壁均匀腐蚀厚度的1.3倍(图2)[2]。且腐蚀坑内各处的径向深度相同。根据圣维南原理,相应的筒体部分应大于边缘应力的衰减长度,取为500mm[3]。分别在筒体和封头连接焊缝内表面和下封头应力集中的部位建立腐蚀坑模型,如图3所示(右侧为两腐蚀坑的局部放大图)。

图2 罐壁腐蚀厚度和腐蚀坑腐蚀深度随运行时间的变化

图3 分析结构的实体模型与局部放大图

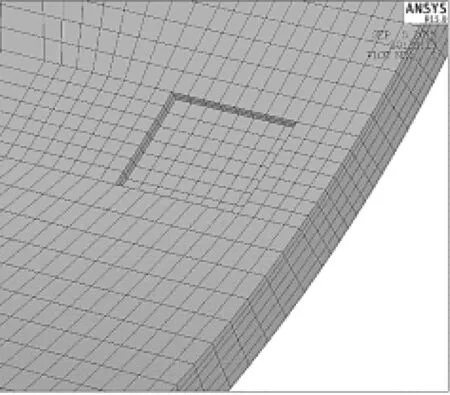

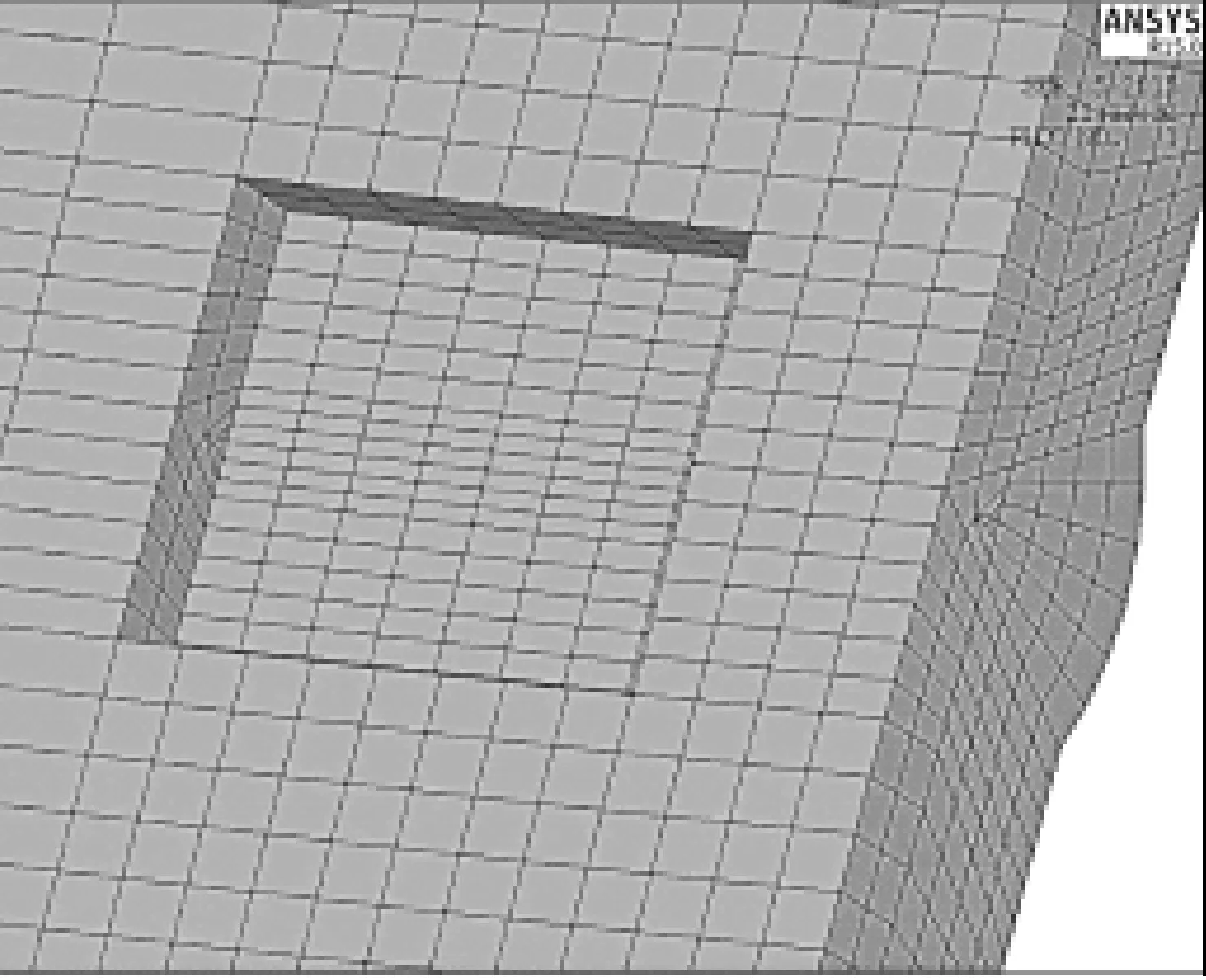

单元类型是进行网格划分时所使用的单元形式[4],考虑到液氨储罐的结构为三维结构且形状较为复杂,采用SOLID185三维结构实体单元对液氨储罐进行模拟分析。网格划分后的下封头应力集中处的腐蚀坑有限元模型如图4所示,焊缝处的腐蚀坑有限元模型如图5所示。

图4 下封头应力集中处的腐蚀坑有限元模型

图5 焊缝处的腐蚀坑模型

2 不同腐蚀程度下液氨储罐局部结构的应力分析

该液氨储罐采用常温中压的贮存工艺,工作压力为1.93MPa,在该压力下,液氨的沸点为50℃。通常情况下无水液氨对钢只会产生轻微的腐蚀,如果液氨在充装、排料和检修的过程中混入空气,空气中的二氧化碳、氧气、氮气会与液氨、罐壁材料发生一系列反应,产生的碳基甲酸氨对碳钢有强烈的腐蚀作用[5]。根据前人经验,取16MnDR钢板的腐蚀速率为0.1mm/a,该液氨储罐的设计使用年限为30年。

由于笔者所分析的储罐局部结构有两处腐蚀坑,壳体材料的连续性遭到破坏,这必然使相同均匀腐蚀下储罐局部结构的强度低于储罐整体结构的强度,以至缩短储罐的使用寿命[6]。分析液氨储罐局部结构的腐蚀应力场时,从液氨储罐服役6年后(即腐蚀厚度0.6mm)开始逐年进行分析,对每次的分析模型进行危险截面的应力评定。

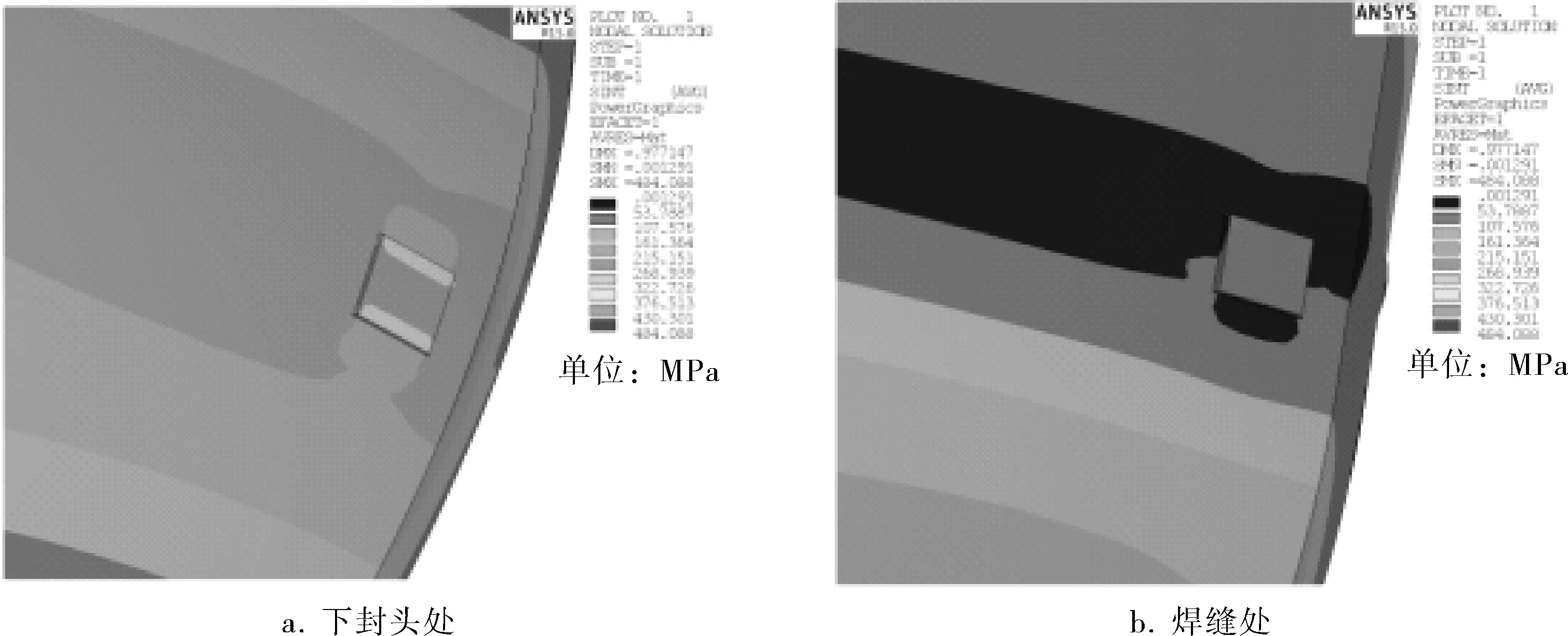

液氨储罐服役6年后局部结构的腐蚀应力场如图6所示。局部结构的分析模型取为储罐整体结构的下半部分,应力最大的部位位于支撑式支座上。下封头处腐蚀坑的应力分布如图6a所示,该处腐蚀坑中,轴向方向的应力分布较为复杂,上下边缘的应力较大;筒体与封头连接焊缝处腐蚀坑的应力分布则远小于前者(图6b)。由图6可知,焊缝处腐蚀坑内最大应力值仅为150MPa左右。因此,比较两处腐蚀坑的应力图可知,焊缝处的腐蚀坑对局部结构的强度影响较小,而下封头上的腐蚀坑应力集中较为明显,对局部结构的强度影响较为明显。

液氨储罐服役9年后局部结构的腐蚀应力场如图7所示。此时液氨储罐局部结构的应力分布规律基本保持不变,但较前一个分析模型应力范围扩大,应力最大值较前者增大13.3MPa,最小值稍有减小。该腐蚀程度下,下封头应力集中处腐蚀坑的应力分布如图7a所示,其应力分布规律基本不变,应力集中的区域也有所增加。焊缝处腐蚀坑的应力分布如图7b所示,由图可知,当储罐壳体的均匀腐蚀壁厚由0.6mm增为0.9mm,腐蚀坑径向深度由0.78mm增为1.17mm时,焊缝处腐蚀坑的应力增值虽然不大,但从应力分布可知,其应力集中更为明显,逐渐削弱此处的强度。

图7 液氨储罐服役9年后局部结构的腐蚀应力场

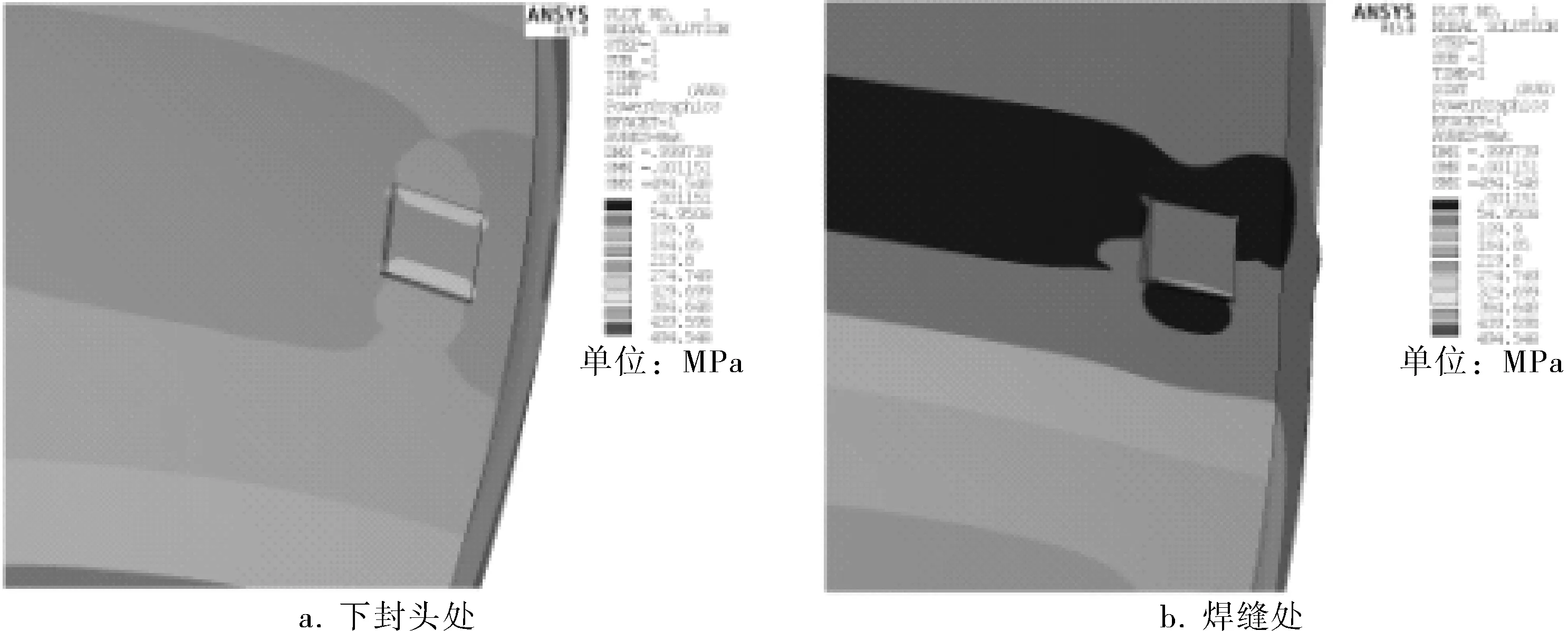

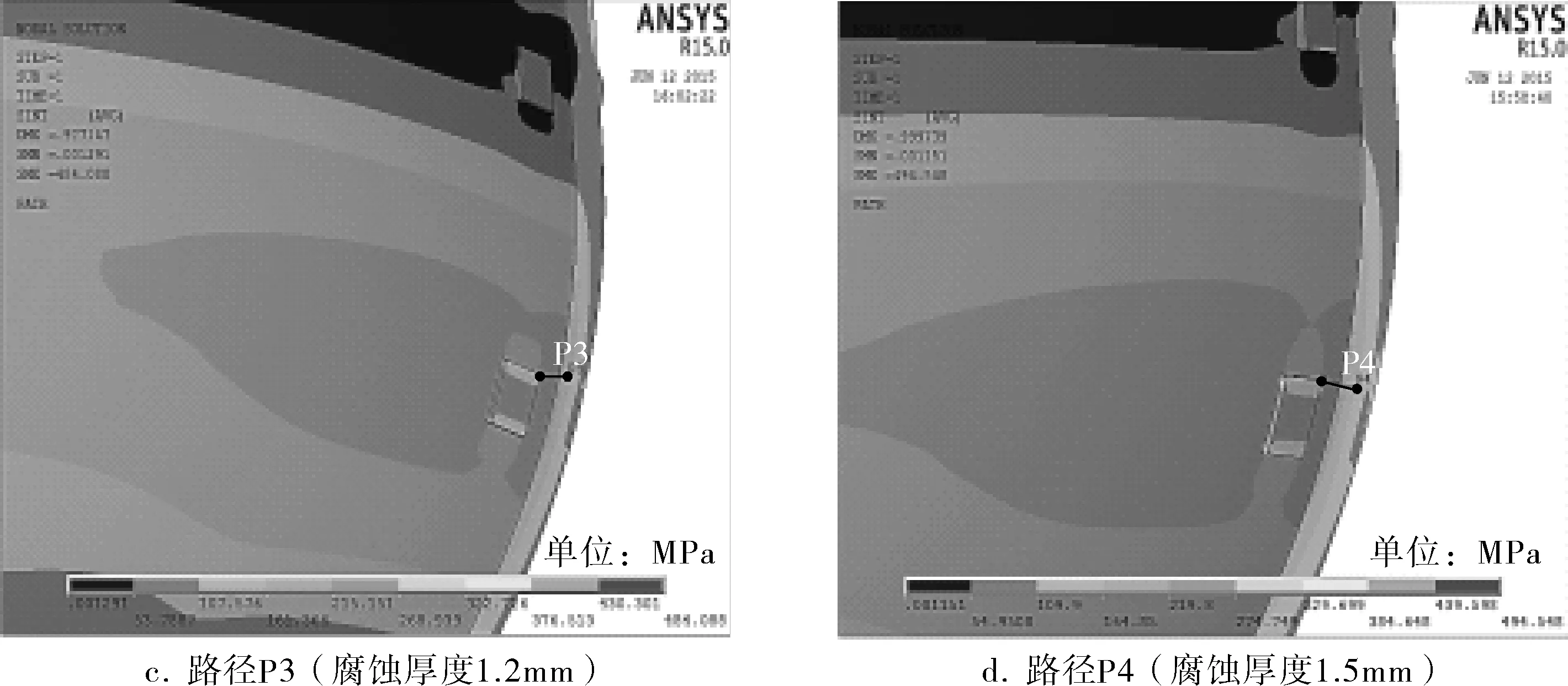

液氨储罐服役12年后局部结构的腐蚀应力分布规律基本保持不变。比较前两个腐蚀程度的分析模型,储罐均匀腐蚀厚度为1.2mm时,该结构的应力范围均增大,应力最大值较前者增大17.3MPa,最小值稍有减小。该种腐蚀程度下,下封头应力集中处的腐蚀坑应力分布如图8a所示,应力分布规律与前者相似,应力集中的区域更广。筒体与封头连接焊缝处腐蚀坑的应力分布如图8b所示,由图可知,当储罐壳体的均匀腐蚀壁厚变为1.2mm,腐蚀坑径向深度增为1.56mm时,焊缝处腐蚀坑底部的应力均增为较大的应力值,应力集中更为明显,该处对强度有更大的影响。

图8 液氨储罐服役12年后局部结构的腐蚀应力场

液氨储罐服役15年后局部结构的腐蚀应力分布规律同前几个分析模型的应力分布规律相同。由图可知,当储罐均匀腐蚀厚度为1.5mm时,应力最大值较前者增大10.5MPa,最小值稍有减小。这种腐蚀程度下,下封头应力集中处的腐蚀坑应力分布规律基本不变(图9a),应力最大的部位仍出现在轴向方向的上下边缘处,应力更加集中。筒体与封头连接焊缝处腐蚀坑的应力分布规律大致与前几个腐蚀模型相同(图9b)。由图9可知,当储罐壳体的均匀腐蚀壁厚变为1.5mm,腐蚀坑径向深度增为1.95mm时,焊缝处腐蚀坑轴向方向的下边缘处增大,应力集中更为明显。

图9 液氨储罐服役15年后局部结构的腐蚀应力场

液氨储罐服役16年后局部结构的腐蚀应力分布如图10所示。由图可知,当储罐壳体的均匀腐蚀壁厚变为1.6mm,腐蚀坑径向深度增为2.08mm时,应力最大值增加5.0MPa,最小值稍有变小。此时下封头应力集中处的腐蚀坑应力分布规律基本不变(图10a),其应力最大的部位仍出现在轴向方向的上下边缘处。筒体与封头连接焊缝处腐蚀坑的应力分布规律大致与前几个腐蚀模型相同(图10b),此时焊缝处腐蚀坑轴向方向的下边缘处应力集中更为明显。

液氨储罐服役17年后局部结构的腐蚀应力场如图11所示。结构的应力分布规律基本保持不同,但随着储罐壁厚的减薄,该结构的应力增大,应力最大值较前者增加5.0MPa,应力最小值稍有减小。下封头应力集中处的腐蚀坑应力分布如图11a所示,应力分布规律基本不变,应力最大的部位仍在轴向方向的上下边缘处,对下封头部分的强度有较大影响。筒体与封头连接焊缝处腐蚀坑的应力分布如图11b所示。由图可知,当储罐壳体的均匀腐蚀壁厚变为1.7mm,腐蚀坑径向深度增为2.21mm时,焊缝处腐蚀坑轴向方向的上边缘处应力明显增加,且下边缘处有较大应力。

图11 液氨储罐服役17年后局部结构的腐蚀应力场

3 不同腐蚀程度下液氨储罐局部结构的安全评定

由以上应力分析可知,液氨储罐在承受内压时,最危险的截面为下封头应力集中处。且根据前文的应力结果分析,下封头处的腐蚀坑应力显然大于筒体与封头连接焊缝处的腐蚀坑应力,因此对液氨储罐局部结构的腐蚀应力场进行路径分析时,直接对下封头腐蚀坑处的危险截面进行路径分析。

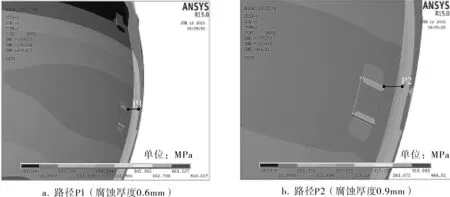

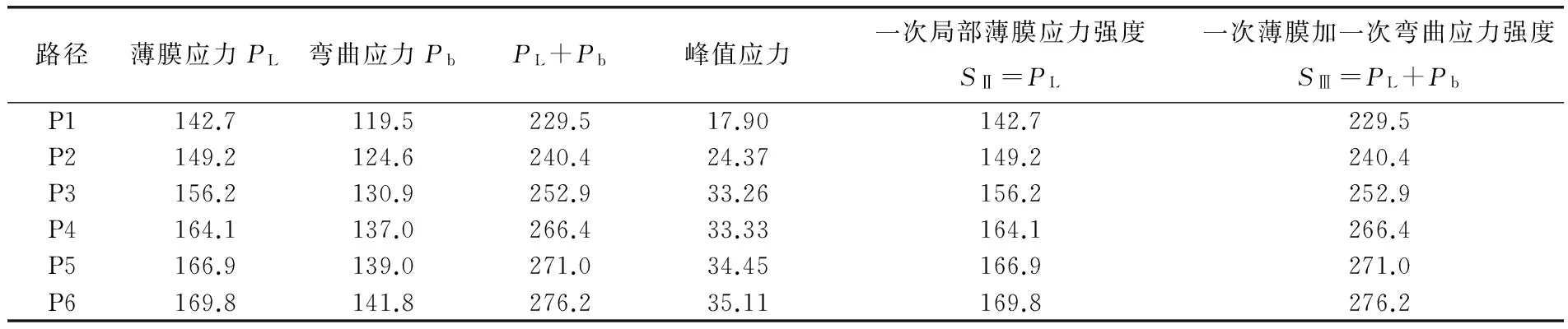

选取路径P1~P6分别为上述应力强度最大值节点沿壳体壁厚方向向外指向壳体外侧的相应节点(图12),路径P1~P6分别对应液氨储罐服役6、9、12、15、16、17年后的腐蚀模型所选取的分析路径。

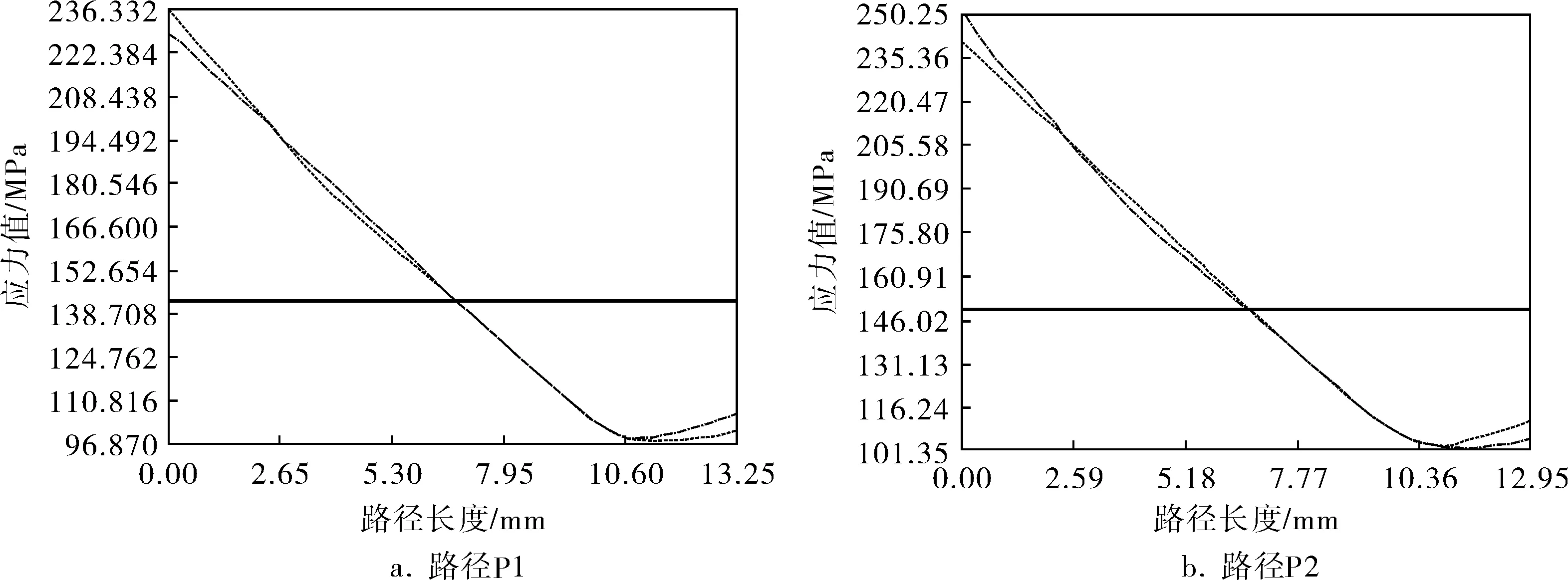

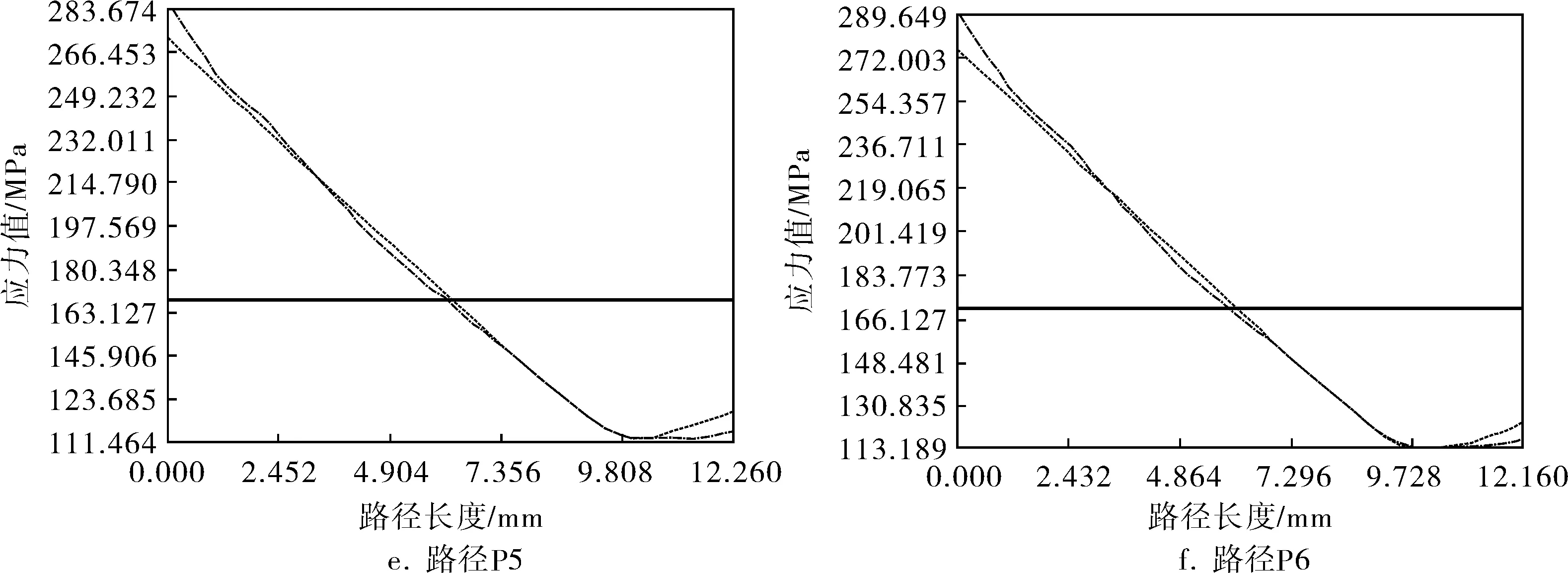

将第三强度理论计算得到的应力分解为薄膜应力、弯曲应力和峰值应力从而运用JB 4732-1995(2005确认)《钢制压力容器分析设计标准》中的评定准则对各类应力进行评定。各分析模型中应力沿路径P1~P6的线性化曲线图如图13所示。图13中,直线代表薄膜应力,虚线代表薄膜加弯曲应力,点划线代表总应力,总应力与薄膜加弯曲应力的总趋势与液氨储罐整体结构腐蚀应力场的路径评定时下封头应力集中处的分析路径线性化得到的应力曲线趋势相同,两条曲线均为下降到某一厚度值后略有上升。图13中的曲线给出了上述3类应力与位移的关系,由于所选取的路径位于结构不连续处[7],因此图中的薄膜应力应为一次局部薄膜应力PL,由图可知它不随位移的改变而改变;因为定义的每条路径的起点均为应力强度的最大值点,所以总应力和薄膜加弯曲应力均随位移的增大而减小,但由于该处腐蚀坑位于支撑式支座附近的下封头部分,所以沿壁厚的应力曲线在接近外壁面处有所上升。根据曲线图中的数值可知,各类应力随储罐均匀腐蚀厚度的增大而增大,各路径线性化后各类应力值见表1。提取出的应力结果中的应力值,分别为薄膜应力、弯曲应力、薄膜加弯曲应力和峰值应力。所选取的路径P1~P6均为壳体上,所以线性化结果中的薄膜应力为一次总体薄膜应力。其中,一次总体薄膜应力强度SⅡ的限制值为Sm=181MPa,一次局部薄膜加一次弯曲应力强度SⅢ的限制值为1.5Sm=271.5MPa。

图13 各分析模型中应力沿评定路径的线性化曲线

由表1可知,路径P1~P6的各类应力值逐渐增大,液氨储罐服役6年后,即腐蚀坑深度为0.78mm,下封头应力集中处的腐蚀坑的危险截面的薄膜应力为142.7MPa,当腐蚀坑深度增为2.21mm时,该腐蚀坑处的强度由于壁厚的减薄而受到削弱,其危险截面的薄膜应力增为169.8MPa,此时的一次局部薄膜应力强度SⅡ为169.8MPa,小于其限制值181MPa。所以各分析模型中危险截面的一次总体薄膜应力强度SⅡ均满足强度要求。同时,液氨储罐服役6年后(即均匀腐蚀厚度为0.6mm),腐蚀坑危险截面的一次薄膜加一次弯曲应力强度SⅢ为229.5MPa,均匀腐蚀厚度增为1.6mm时危险截面的一次薄膜加一次弯曲应力强度SⅢ为271.0MPa,小于其限制值271.5MPa,满足强度要求;而当储罐服役17年后,该腐蚀坑的危险截面的薄膜应力加弯曲应力值增为276.2MPa,此时的一次薄膜加一次弯曲应力强度SⅢ为276.2MPa,超出其限制值271.5MPa,已不满足强度要求。

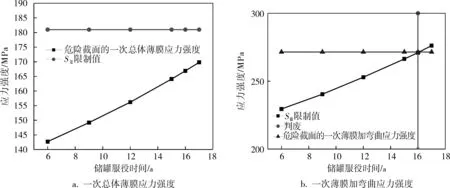

将各腐蚀模型中下封头处腐蚀坑危险截面的一次总体薄膜应力强度SⅡ和一次局部薄膜加一次弯曲应力强度SⅢ绘于图14中。由图可知,当腐蚀坑腐蚀速率为均匀腐蚀速率的1.3倍时,储罐服役17年后,两处腐蚀坑的腐蚀厚度增为2.21mm,下封头处腐蚀坑的危险截面的SⅢ已超出其限制值,即液氨储罐服役17年后结构已不能满足强度要求,因此其使用年限应由30年缩短为16年。

图14 不同腐蚀程度下储罐局部结构危险截面的SⅡ和SⅢ

4 结束语

在储罐筒体和下封头焊缝处和下封头应力集中处分别建立了面积相同的方形腐蚀坑,运用有限元软件分析了该结构的应力分布。根据得到的局部腐蚀应力场可知,存在于储罐筒体和下封头焊缝处的腐蚀坑缺陷对储罐强度的削弱作用不太明显,而储罐下封头应力集中处的腐蚀坑缺陷对储罐强度的削弱作用随缺陷深度的增大而增大。当液氨储罐的下封头应力集中处存在腐蚀坑时,将会缩短液氨储罐的服役年限,此时对比所设计的液氨储罐服役年限可知,液氨储罐的使用寿命由30年缩减为16年,由此可知,下封头处腐蚀坑的存在将缩减储罐的使用寿命。

[1] 张建军.液氨储罐的腐蚀与防护[J].中国科技博览,2009,(35):200.

[2] 顾春元,狄勤丰,王掌洪,等.拉应力条件下油气井套管腐蚀机理研究[J].钻采工艺,2007,30(1):84~86.

[3] 秦富友,杜四宏.压力容器开孔接管区的应力强度评定[J].化工技术与开发,2011,40(7):52~54.

[4] 余伟炜,高炳军,陈洪军,等.ANSYS 在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007.

[5] 王海全.液氨储罐筒体腐蚀原因分析及防范措施[J].化学工程与装备,2014,(1):118~123.

[6] 高德利,赵增新,秦疆,等.局部腐蚀条件下内压对管道腐蚀速率的影响[J].钻采工艺,2009,32(3):88~92.

[7] 程新宇,冯晓伟,李治贵,等.基于ANSYS/WORKBENCH的压力容器接管应力分析[J].石油和化工设备,2011,14(2):5~8.

FiniteElementAnalysisandSafetyEvaluationofLocalizedCorrosioninLiquidAmmoniaTank

ZHANG Ying-guang1, LI Rui2, LIN Yu-juan1, LIU Chang-hai1

(1.CollegeofMechanicalScienceandEngineering,Daqing163318,China; 2.ThermalPowerPlant,DaqingPetrochemicalCompany,Daqing163318,China)

Establishing same-sized square corrosion pits at the weld connection between liquid ammonia tank’s cylinder and bottom head and the bottom head’s stress concentration area was implemented. Through analyzing this structure with ANSYS15.0 software, the stress distribution after uniform corrosion was obtained, including the linearization analysis of the dangerous section in two corrosion pits and the safety assessment based on JB 4732-1995(confirmed in 2005)SteelPressureVesselsAnalysisandDesignStandard.

tank, corrosion pit, finite element, linearization analysis, safety evaluation

*国家自然科学基金项目(11272084)。

**张莹光,男,1990年12月生,硕士研究生。黑龙江省大庆市,163318。

TQ053.2

A

0254-6094(2016)04-0500-09

2015-11-25,

2016-03-21)