硅芯制备技术及对沉积多晶硅棒杂质的影响

史冰川,董 俊,李 昆,黄 磊,亢若谷,邱建备

(1.昆明理工大学材料科学与工程学院,云南昆明 650093;2.昆明冶研新材料股份有限公司,云南曲靖 655011;3.云南省光电子硅材料制备技术企业重点实验室,云南曲靖 655011)

硅芯制备技术及对沉积多晶硅棒杂质的影响

史冰川1,2,3,董 俊2,3,李 昆2,3,黄 磊2,3,亢若谷2,3,邱建备1

(1.昆明理工大学材料科学与工程学院,云南昆明 650093;2.昆明冶研新材料股份有限公司,云南曲靖 655011;3.云南省光电子硅材料制备技术企业重点实验室,云南曲靖 655011)

本文介绍了改良西门子法多晶硅生产中的硅芯制备技术,包括区熔法硅芯制备技术和切割法硅芯制备技术。简要介绍了两种硅芯制备技术的工艺流程,并对两种不同技术路线制备硅芯过程中的杂质分凝、挥发及坩埚污染进行了比较。根据分析结果,采用区熔硅芯能在一定程度上降低硅芯对硅棒的杂质贡献。

硅芯;杂质分凝;杂质挥发;坩埚污染

1 引 言

多晶硅产业是敏感的战略性产业。全球约10亿美元的多晶硅材料支撑起了大约150亿美元的半导体材料工业,这些半导体材料又支撑起了约4000亿美元的微电子产业和2000亿美元的电力电子产业[1]。2003年以后,光伏产业爆发式增长,促进了多晶硅产业的快速发展。2012年,全球光伏装机总容量超过30GW[2]。2013年和2014年,年新增光伏装机容量超过30GW,每年大约消耗18~20万吨多晶硅。使用改良西门子法生产的多晶硅产量约占全球多晶硅总产量的80%,另有大约20%的多晶硅采用硅烷热分解法制备[3]。

改良西门子法又称三氯氢硅氢还原法[4],是在还原炉内通入高纯气态三氯氢硅和氢气,使其沉积在作为加热体和沉积中心的硅的细条上,即硅芯上。硅芯制备工艺主要有区熔法[5]和切割法[6-7]。区熔法首先需要利用还原炉制备一定直径的沉积棒作为原料棒,然后将原料棒通过区熔工艺拉制成直径7~12mm,长度2.4~3m的圆形硅芯。切割法制备硅芯采用刀片或者线切割机切割沉积硅棒或直拉硅棒获得方形硅芯[6-7]。国内由于尚未解决沉积棒应力大,切割破碎问题,一般利用直拉炉拉制直拉硅棒,然后切割直拉硅棒获得切割硅芯。本文对两种硅芯制备方法的工艺流程及杂质再分布进行介绍。

2 区熔硅芯制备技术、杂质再分布及杂质对产品的贡献

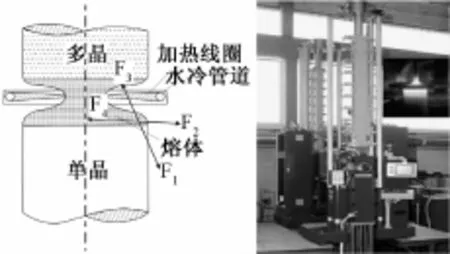

1952年,Pfann发明了区熔法[8],当时主要用于锗的区熔提纯。硅材料由于熔点高,难以找到适合的坩埚材料;并且,硅凝固时与石英坩埚粘连,因此水平区熔法并不适用于硅。Keck等人利用硅密度较小和表面张力较大的性质,发明了悬浮区熔法,简称浮区法,用以制备区熔硅单晶[8-9]。区熔法的工艺示意图及熔区稳定原理如图1(a)所示。熔区稳定是熔区重力、转动的离心力与表面张力、加热感应线圈形成的磁托力平衡的结果[10]。区熔法制备硅单晶因工艺过程中硅材料不与坩埚接触,减少了坩埚中杂质的污染,可以用于制备高纯硅材料。

最初关于区熔加热方式的探索包括电阻加热、感应加热、气体火焰加热、电荷放电加热、辐射加热等多种方式[8]。对于硅材料而言,目前产业化的技术为感应加热方式,综合考虑集肤效应及射频的穿透深度,高频电源振荡频率一般为2.3MHz。常温状态下,硅材料电阻率很高,利用高频感应电源很难直接加热硅棒。因此首先利用石墨或者金属预热器将硅材料加热到一定温度,待硅材料受热温度升高、电阻率降低后再启动感应加热器,利用电磁感应在硅材料内部产生的涡流将材料加热熔化。

区熔法制备硅芯的工艺流程主要包括以下步骤:原料棒制备—装料—抽真空—预热—击穿—引晶—缩颈—放肩—等径—收尾(或者拉大头)—两端研磨—清洗包装待用。最初的区熔硅芯炉使用直径约40mm的沉积棒作为原料棒,一次仅能拉制一根硅芯。近年,国内推出了一次拉制多根硅芯的区熔炉,可以使用直径100mm的沉积棒或者直拉棒为原料,同时拉制5~7根硅芯[11-12]。另外,河南洛阳金诺机械公司申请了一次拉制20根硅芯的线圈设计专利[13],如果实现产业化将进一步提高区熔硅芯制备的生产效率。感应加热区熔炉的实物如图1(b)所示。

图1 熔区受力平衡示意图(a)和区熔设备实物图(b)Fig.1 Schematic of force equilibrium of float zone(a)and real picture of float zone furnace(b)

区熔硅芯制备过程为单程气氛保护区熔,其杂质的分凝符合Pfann公式[8],见式(1):

根据公式,以原料棒内初始杂质浓度为1个单位,计算主要杂质分布所得曲线如图2。由分布曲线可以看出,随着区熔过程的进行,硅芯内杂质的浓度逐渐接近原料棒杂质浓度,但是不会超过原料棒杂质浓度。其中硅芯尾部主要施主和受主的杂质含量分别为头部的1.5倍和1.1倍左右。根据电阻率计算式(2)[14]可知,其尾部电阻率与头部电阻率的差异应不超过1/3。并且从第8倍熔区开始,其杂质浓度变化不超过10%,整体电阻率分布均匀性较好。

图2 区熔硅晶体不同位置(x/l)与杂质浓度关系图Fig.2 Position vs impurity concentration of zone refined silicon ingot

然而,实际过程中杂质的再分布并不仅仅受分凝影响,熔体的对流和杂质的挥发也影响区熔硅晶体杂质的再分布。区熔硅晶体中杂质条纹的存在证明了生长过程中存在熔体对流。区熔过程熔区内的对流较直拉硅单晶坩埚内熔体的对流更加复杂。由于集肤效应,熔区表面电流密度高于熔区中心;另外,熔区表面与保护气氛换热更加充分,这些原因造成径向温度梯度从而引入Marangoni对流;并且,采用感应加热的情况下,感应线圈会产生电磁场,磁场作用于导电的硅熔体也影响熔区对流。关于熔区对流的研究,不同的试验条件获得的结果也不同[15-19]。日本产业技术综合研究所机械工程实验室和东京大学利用X射线照相系统和颗粒追踪方法实测了保护气氛下熔体对流的情况,其结果如图3[15]。熔体的对流利于杂质挥发并随保护气体排出炉体。氧杂质的挥发已经成为业内共识,一般认为区熔单晶中氧杂质的含量与保护气氛中氧的分压有关。本文作者利用直拉法制备氧含量高达20ppma以上的直拉样棒,此直拉棒经过气氛保护区熔后氧含量降至0.1ppma以下。硼、磷的元素挥发前人已经进行了较为充分的研究工作[20]。

图3 熔区对流三维示意图及流速波动[15]Fig.3 Three-dimensional structure of melt flow and velocity fluctuation

另外,对于低压启动,为了便于击穿,硅芯电阻率一般控制在50Ω·cm左右。一般通过掺杂工艺刻意掺入一定量的施主杂质以获得电阻率符合要求的硅芯。硅芯掺杂方法包括液相掺杂、气相掺杂和分级掺杂等多种方法。区熔法精确掺杂较为困难。出于操作方便的考虑,一般采用液相掺杂和分级掺杂的方法制备硅芯。掺杂剂通常选择N型母合金。假设没有受主补偿,N型电阻率为50Ω·cm的硅芯磷含量大约为1.728ppba。按硅芯直径12mm,硅棒直径120mm计算,硅芯杂质制备成沉积硅棒后稀释100倍,硅芯杂质对硅棒施主杂质的贡献为17.28ppta。

3 切割法硅芯制备技术、杂质再分布及杂质对产品的贡献

切割法硅芯技术是通过切割沉积硅棒或者直拉硅棒获得方型硅芯。国内由于尚未解决沉积棒应力大、切割破碎问题,采用切割直拉硅棒法制备硅芯。首先利用直拉炉拉制4~6”的硅棒,长度一般大于2.6m;然后利用刀片或者线切割的方式,通过调整刀片间距或线网间距,制备边长为8~15mm的方形硅芯。与区熔圆形硅芯相比,方形硅芯具有设备产能大、生产成本低,尺寸一致性好,公差小,利于降低还原炉倒棒率等优点,因此普遍应用于国内太阳能级硅料生产厂。据了解,国内的保利协鑫,南玻、瑞能等多晶硅工厂均采用方形硅芯。

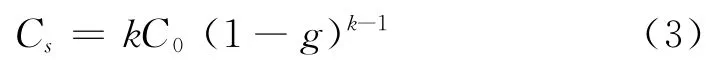

直拉硅中的主要杂质分凝遵循式(3)[8]:

根据分凝公式计算所得主要杂质分布如图4。区熔硅单晶一直到硅棒尾部,其杂质含量也不会超过本体的杂质含量。并且从第8倍熔区之后,其杂质含量差异不超过10%。而直拉硅单晶则不同,结晶比例为70、80%时,B、P杂质分别达到本体杂质浓度,并且富集速率加快;当结晶比例接近90%时,其硼磷浓度已经达到本体杂质浓度的约1.5倍;继续生长时,杂质含量迅速升高超过本体杂质浓度的2倍。由于杂质富集,硅棒电阻率将大幅下降。头尾电阻率差异随之增大,电阻率均匀性降低。

图4 直拉硅材料结晶比例与杂质浓度关系图Fig.4 Crystallization ration vs impurity concentration of CZ silicon ingot

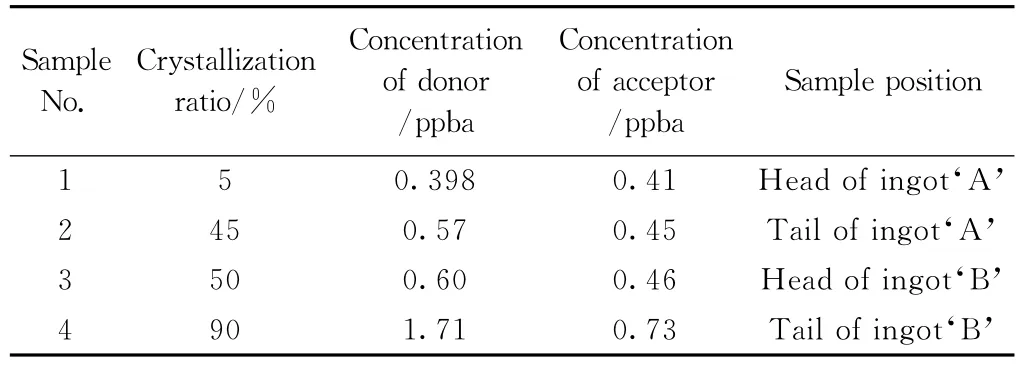

然而,切割直拉棒制备硅芯工艺过程中,直拉硅棒制备过程中不可避免地引入杂质污染,造成硅芯杂质含量较高。坩埚侵蚀造成直拉硅单晶氧含量升高已经成为共识[21-23]。对于生长小直径、长度较短的单晶而言,坩埚在高温环境中的时间短,坩埚污染对晶体质量的影响不大。但是对于生长大直径、长度2.6米以上的单晶,熔体与坩埚的接触时间可能超过100小时,坩埚被熔体侵蚀[5]而造成的杂质污染开始变得显著,需要引起高度关注。本课题组对坩埚杂质的渗入进行研究分析,并给出了定量计算结果。通过测试硅棒头、尾杂质含量并与分凝计算结果进行对比,发现坩埚内杂质含量的渗入是不容忽视的。不同结晶比例处的理论杂质含量和低温红外检测杂质含量测得的数据如表1、2所示。由表内数据可以看出,直拉过程中施主杂质的检测结果与理论计算值基本一致。但是受主杂质的含量明显高于理论计算值。这说明有受主杂质渗入了熔体内部。并且渗入量超出了分凝造成的杂质富集。为制备N型硅芯,必须掺杂足量的N型母合金以补偿受主的影响后方能制备出电阻率符合要求的硅芯,而且需要考虑补偿硅晶体中电子迁移率的变化[24]。按照结晶比例0.50处取值进行近似估算,制备同等电阻率的硅芯,杂质浓度增加了0.68ppba的硼杂质,因此需要额外增加0.68ppba的磷杂质以进行补偿。仍然按照稀释100倍计算,硅芯杂质对硅棒施主杂质的贡献为24.08ppta,并且额外增加了6.8ppta的受主杂质。即切割硅芯较区熔硅芯增加了40%的施主杂质,同时额外增加了相同量的受主杂质污染。

表1 直拉硅棒杂质含量理论计算结果Table 1 Theorical caculated impurity concentration for CZ ingot

表2 直拉硅棒超低温红外测试杂质含量结果Table 2 Tested Impurity concentration for CZ ingot by LT-FTIR

4 结 论

经过对区熔法和切割法硅芯制备工艺路线进行对比和杂质再分布分析,主要得出以下结论:

1.区熔过程中熔区具有较小的体积和较大的表面积,且熔区内熔体对流强烈,各种杂质易于通过对流到达熔体表面并随保护气体排出,利于降低硅芯内杂质的总含量。在硅芯电阻率相同的情况下,区熔工艺能够获得杂质浓度较低的硅芯。

2.直拉硅棒制备过程中,熔体对坩埚的侵蚀引入氧污染。并且,坩埚内的受主杂质和各种金属杂质也随之进入硅棒内。因此,切割法制备的硅芯总体杂质含量较高。在原料相同的情况下,制备电阻率50 Ω·cm的N型硅芯,切割法硅芯施主杂质含量较区熔硅芯高40%。

3.对于单程区熔而言,从第8倍熔区开始,其头尾杂质浓度差异不超过10%,区熔法制备的硅芯杂质浓度分布均匀性较高。区熔法制备的硅芯具备更好的电阻率均匀性,利用区熔硅芯制备的沉积硅棒电学性能均匀性也会较好,对下游客户使用较为方便。

4.对于高压启动、生产太阳能级多晶硅产品而言,采用直拉切割硅芯方法可以满足要求。但是对于电子级产品而言,必须严格控制硅芯中的杂质含量以保证整体硅棒的杂质含量并且保证硅棒杂质含量的均匀性以方便客户使用。因此对于电子级多晶硅生产,建议采用区熔硅芯。

[1]蒋荣华.国内外半导体材料最新进展[J].新材料产业,2002,(7):47~53.

[2]EPIA.Global Market Outlook for Photovoltaics,2013-2017[R].2013.12.

[3]朱黎辉.国内外半导体硅材料与技术的发展近况[J].中国建设动态(阳光能源),2007,4:35~39.

[4]梁骏吾.电子级多晶硅的生产工艺[J].中国工程科学,2000,2(12):34~39.

[5]刘朝轩,王晨光,史优才.一种用产品料直接拉制硅芯的方法[P].CN201410311486.

[6]林青云,玛太罗.玛赛里,邱学彦.一种用于生长多晶硅棒的硅芯及其制备方法[P].CN200910114990.0.

[7]李昆,亢若谷,马启坤.用于制作化学气相沉积生长多晶硅的硅芯专用切割设备及加工方法[P].CN20121027510.

[8]William G.Pfann.Zone Melting[M].John Wiley&Sons,Inc.,New York.1958.

[9]Werner Zulehner.Historical overview of silicon crystal pulling development[J].Materials Science and Engineering,2000,B73:7~15.

[10]邓志杰,郑安生.半导体材料[M].北京:化学工艺出版社,2004.

[11]刘朝轩.同时拉制5根硅芯的高频感应加热线圈结构[P]. CN201110075356.

[12]刘朝轩.可同时生产七根硅芯及其他晶体材料的高频线圈[P]. CN200810182052.

[13]刘朝轩.生产19或20根硅芯水的高频线圈[P]. CN201210576421.

[14]Dominic LEBLANC,Karol PUTYERA.New resistivity/dopant density model for compensated-Si[J].Trans.Nonferrous Met. Soc.China,2011,(21):1172~1177.

[15]Tetsuo Munakata,Ichiro Tanasawa.Study on silicon melt convection during the RF-FZ crystal growth process I. experimental flow visualization[J].Journal of Crystal Growth,1999,(206):23~26.

[16]Tetsuo Munakata,Ichiro Tanasawa.Study on silicon melt convection during the RF-FZ crystal growth processⅡ. Numerical investigation[J].Journal of Crystal Growth,1999,(206):27~36.

[17]Zhixiong Guo,Shigenao Maruyama,Shinji Togawa.Combined heat transfer in floating zone growth of large silicon crystal with radiation on diffuse and specular surface[J].Journal of Crystal Growth,1998,(194):321~330.

[18]C.W.Lan,J.H.Chian.Three-dimensional simulation of Marangoni flow and interfaces in floating-zone silicon crystal growth[J].Journal of Crystal Growth,2001,(230):172~180.

[19]Taketoshi Hibiya,et al.Fluid flow in silicon melt with Free Surface[J].Adv.Space Res,1999,(24):1225~1230.

[20]樊铭德.[J].上海金属,1979,(1):110~117.

[21]Isao Kanda,Takefumi Suzuki,et al.[J].Journal of Crystal Growth,1996,(166):669~674.

[22]A.Seidl,R.Marten,G.muller.Oxygen distribution in Czochralski silicon melts measured by an electrochemical oxygen sensor[J]. Materials Science and Engineering B,1996,(36):46~49.

[23]Susumu Maeda,Keisei Abe,Masaki Kato.Oxygen concentration in Czochralski silicon crystals depending on silicon monoxide evaporation from boron doped silicon melts[J]. Journal of Crystal Growth,1998,(192):117~124.

[24]易俊,陈鹏,等.n型补偿直拉单晶硅的电子迁移率[J].材料科学与工程学报,2015,33:5~8.

preparation Technology of Silicon Filament and Its Influence on Impurity of Deposition poly-silicon Rod

SHI Bing-chuan1,2,3,DONG Jun2,3,LI Kun2,3,HUANG Lei2,3,KANG Ruo-gu2,3,QIU Jian-bei1

(1.Faculty of Material Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China; 2.Kunming Ye-yan New Material Co.,Ltd.,Qujing 655011,China;3.Yunnan province Key Enterprise Lab of Optoelectronic Silicon Materials preparation Technology,Qujing 655011,China)

The filament preparation methods,such as zone refining method and wire or blade-cutting way,which have been used for poly-silicon production by modified Siemens process,are introduced,.The process flow of the two technologies are described briefly and the difference of the impurity segregation、evaporation and contamination are compared.According to the analysis,the filament prepared by zone refining method has less impurity and better impurity uniformity.Therefore,zone refining method is recommended for E-grade poly-silicon production.

silicon filament;impurity segregation;impurity evaporation;crucible contamination

O77;TN304.05

A

10.14136/j.cnki.issn 1673-2812.2016.03.037

1673-2812(2016)03-0513-05

2015-03-05;

2015-08-05

云南省科技厅省院省校科技合作专项资助项目(2014IB003)

史冰川(1983-),男,工程硕士,从事半导体硅材料方面的研究工作。E-mail:sglacier@126.com。

邱建备(1970-),男,教授,博士生导师,主要从事光电信息功能材料的研究工作。E-mail:qiu@kumst.edu.cn。