康保地区钻探实践与体会

李瑞东,李培林,孙秀梅,饶剑辉,李凯,曹艳丽

(河北省地矿局探矿技术研究院,河北 三河 065201)

康保地区钻探实践与体会

李瑞东,李培林,孙秀梅,饶剑辉,李凯,曹艳丽

(河北省地矿局探矿技术研究院,河北 三河 065201)

本文主要介绍了康保北沙城地区钻探施工技术措施,针对该区构造复杂,地层倾角大,易引起孔斜,同时多数钻孔为斜孔,使钻孔防斜难度加大,采取了一系列综合措施,顺利完成施工任务。

水敏性;地层;钻探;防斜

1 工程概况

2015年5~9月期间,我队承担了多金属成矿情况钻探验证工作。为查明异常区多金属成矿详情,依据地表槽探工程结果,分别对北沙城Ⅰ区和Ⅱ区进行深部钻探验证。

1.1 构造与简要地层特征

工作区属于华北地块与其北部陆缘活动带结合部位。出露地层由老至新主要有:新太古代红旗营子群、古元古代化德群、二叠纪、上侏罗统、第三纪及第四纪地层。区内褶皱构造、断裂构造均较发育,褶皱构造主要分布在化德群戈家营子组地层和二叠纪额里图组地层中,褶皱轴向均为北东向;断裂构造以北东向为主,北西向次之。区内岩浆岩极发育,以元古代晚期侵入岩、华力西期旋回侵入岩为主,少量燕山期侵入岩。

Ⅰ区上部第四系覆盖层多由灰黄色风尘砂,褐黄、灰绿色黏质砂土、亚黏土、黄土等组成。厚度从0~50 m变化不等,无覆盖层直接出露的基岩风化严重。下面是较完整的花岗斑岩(岩浆侵入岩,长石30%~40%,石英50%~60%,少量黑云母,可钻性8~9级),下面是交替出现的完整板岩层(多为绢云千板状板岩)、碎屑岩层(多为中粗粒长石岩屑砂岩,砂级碎屑约占70%~75%,充填物为方解石或石英细脉,可钻性6~8级),时而出现原岩为绢云千板状板岩的破碎蚀变带,主要为泥质,较破碎,局部呈泥状。

Ⅱ区上部有的是较薄的第四系覆盖层,有的是土黄色砂质泥岩,泥质结构块状构造,较为松散,岩心多呈碎块状,下面基岩是交替出现的完整板岩层,碎屑岩层。

含矿层:金属矿物闪锌矿,主要赋存于花岗斑岩夹层中,主要为闪锌矿,方铅矿,脉石矿物为石英长石;黄褐色银铅矿体赋存于泥质板岩之破碎蚀变带中,矿石呈细粒或团块状;有较强褐铁矿化,绿泥石头化,高岭土化,岩心较破碎,部分呈泥状局部呈蜂窝状;方铅矿、黄铜矿少量,多为斑点和细脉状,局部沿裂隙面充填黄铁矿,蚀变岩石具碳酸岩化、绿帘石化等。

1.2 钻孔及钻探工作量

北沙城Ⅰ区共施工2个钻孔。ZK0-1钻孔,方向235°,倾角85°,设计孔深200 m,终孔深度200.15 m,钻孔与岩层夹角40~60°;ZK1-1钻孔,方向235°,倾角85°,设计孔深350 m,终孔深度351.6 m,钻孔与岩层夹角45~47°。

北沙城Ⅱ区分别施工了3个钻孔。ZK2-1孔深511.5 m,倾角90°,方向180°;ZK3-1孔深421 m,钻孔倾角85°,方向140°;ZK4-1孔深321.7 m,倾角80°,方向140°。

1.3 地质钻孔技术要求

(1)覆盖层和基岩段全部取心,岩心采取率大于75%,矿心采取率大于85%;

(2)全孔按要求进行简易水文观测工作,正常钻进时每小时观测1次冲洗液消耗量,上钻后、下钻前要观测孔内水位,详细记录孔内的漏水和消耗水情况,如遇钻孔漏水、塌孔等异常情况,要及时作好记录;

(3)终孔后按照规程测井及测斜,在孔深100 m以内孔斜不大于1°,以后每增加100 m孔深孔斜不大于0.6°;

(4)钻进见矿、终孔要求进行准确的钻具丈量工作,误差若小于1.5‰要进行合理平差,误差若大于1.5‰时要重复丈量不少于两次,并及时校正孔深;

(5)各项原始记录做到及时、正确、清楚、完整,不得涂改,且划改不得超过两次,严禁在原始记录上乱写乱画;

(6)所取岩心按顺序排放,及时贴标,及时鉴定,对标志层详细分层仔细描述;

(7)按钻探施工通知书要求施工,现场进行定点,开孔方位与设计一致,误差不得超过5 m;

(8)勘探施工结束后,对所施工钻孔必须进行封闭,封孔必须封至第四系,封孔质量按规程规定进行检验,必须保证合格。

1.4 技术难点

(1)该区构造复杂,地层倾角大,易引起孔斜,同时多数钻孔为斜孔,使钻孔防斜难度加大;

(2)地层多为具有水敏性地层,破碎地层尤其是含矿破碎蚀变带,易掉块,取心难,易发生岩心堵塞现象,影响钻探效率;

(3)形成于花岗斑岩中的铅锌矿体层厚及夹层厚都较小,岩心易打丢;

(4)石英斑岩石英含量较高,钻进有一定困难;

(5)矿区地形复杂,有的钻孔布设在60°山坡上,钻探用水需要从山下运上去,而基岩与覆盖层交界处易漏失;

(6)5个钻孔1 803 m,要求100天完成野外钻探工作,工期要求紧。

2 钻探工艺及技术措施

借鉴以往经验,我们以防坍塌、防孔斜、防堵塞为重点,确定钻孔结构、冲洗液类型和配方、技术措施和施工工艺。

2.1 施工设备的选择

根据钻孔设计深度在500 m左右,以及本单位现有设备情况,选用主要设备有XY-44 型钻机,BW-250型泥浆泵,稳压罐,液压A型钻塔,泥浆搅拌机,震动筛,JSN-2B型旋流振动除砂器,1000 m绳索绞车等;全孔均采用∅71 mm绳索镦粗钻杆配相应口径钻具钻进,套管包括∅146 mm、∅127 mm、∅108 mm、∅89 mm等规格,各种打捞锥,套管封堵泥球。

2.2 钻孔结构及钻进方法

尽管该区某些钻孔无覆盖层,但出露基岩风化严重,根据以往施工经验,针对本区水敏地层较多情况,为及时有效下入套管来保护钻孔孔壁,及时对漏失、水敏、坍塌掉块地层封闭,采用了较大的开孔口径来保证能下入多级套管,各级钻进用较大直径的钻头,加大钻孔孔壁与钻杆环状间隙。所以全部钻孔均为一开∅152 mm,配∅146 mm套管,备用预留孔径∅133 mm,配∅127 mm套管,二开∅116 mm,配∅108 mm套管,三开∅96 mm,配∅89 mm套管,四开∅77 mm,采用绳索钻进。

足够的孔壁环状间隙适应稠泥浆钻进和较大泵量钻进,防止泵压增大,保证较深孔的取心率和孔底干净,防止起下钻时造成的泵压冲激效应,防止水敏地层缩径造成起下钻具受阻。一开采用∅71 mm 镦粗绳索钻杆及∅146 mm单管钻具,用∅152 mm钢丝合金钻头钻进,使钻具与孔壁环状间隙均超过3 mm;二开采用∅71 mm镦粗绳索钻杆及∅108 mm 单管钻具,用∅116 mm钢丝合金钻头钻进,使钻具与孔壁环状间隙超过4 mm;三开采用∅71 mm 镦粗绳索钻杆及∅89 mm单管钻具,用∅95 mm钢丝合金钻头钻进,使钻具与孔壁环状间隙超过3 mm;四开采用绳索钻进,应用∅71 mm镦粗绳索钻杆和∅73 mm外管绳索钻具,用∅77.4 mm钻头∅77.8 mm护孔器钻进,使钻具与孔壁环状间隙实际达到2.5~3.5 mm。

2.3 套管护壁措施

根据地层情况合理确定各级钻进的长度及套管深度,严格把控下放质量,提高套管护壁可靠性和效果。在未发生漏失、缩径、坍塌掉块时一直正常钻进,出现异常迹象后做好下套管准备,该长度应尽量超过换层位置3 m以上,并参照钻孔理想柱状图确定套管下放的深度,防止出现薄夹层完整基岩,防止刚下完套管不久又出现漏失或坍塌。注意有蚀变破碎带的要超过蚀变破碎带3 m后再下套管。

2.4 换径时注意防斜

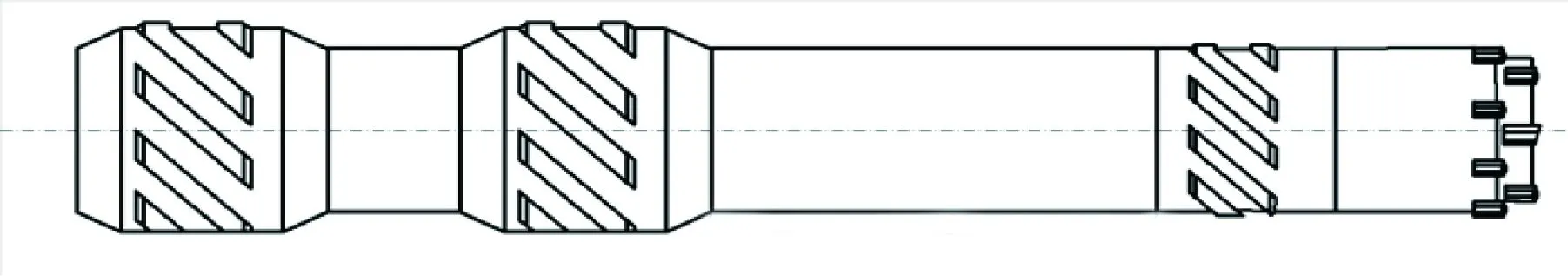

由于跨级钻进,为防止孔斜使用特制的导向钻具,如图1所示。该钻具在普通单管钻具的上方L处连接两级扶正器后再连接钻杆,保证下级孔径开钻的对中性。

图1 导向钻具

2.5 控制钻探工艺参数,防止孔斜

由于钻压过大直接引起钻孔顶角偏斜严重,转速过高则易引起方位偏移。本区钻探多数孔段采用低钻压、低转速控制钻进时效,开孔时转速152 r/min,∅116 mm 钻进时217 r/min,∅96 mm钻进时217 r/min,∅77 mm钻进时316 r/min,换径初期利用扶正钻具时转速也采用低一档的;前两开钻进选用泵量96 L/min,后两开钻进基本为60 L/min,但应视具体情况而定,孔壁不稳定,有坍塌掉块迹象立刻降低一档泵量,同时低一级转速。

2.6 选择适用钻头

由于采用了低钻压、低转速、小泵量的钻进规程,势必造成时效降低现象甚至不进尺,为此我们专门订做了几种特殊钻头。

(1)本级钻进采用阶梯式∅116 mm钢丝钻头,以提高钻进方向的导正性,仍用单管钻进提高钻速,防止堵塞。

(2)锯齿深水口金刚石钻头,在板岩和碎屑岩地层钻进中,有效低唇面面积小,所需要钻压很低,钻头不憋压,不糊钻,适应高黏度泥浆,可以用较高的泵量,取得了较好效果。

(3)针对石英含量较高的石英斑岩,选用大水口低温金刚石钻头。

在低转速、低钻压下,采用大水口来减少切削面积,增加金刚石切削颗粒的比压,保证有效切削,使用我院低温配方低硬度钻头,使钻头保持较高锋利度。

2.7 选择低固相抑制性钻孔冲洗液体系

由于本地区地层大部分为泥岩、砂岩等典型水敏性地层,缩径、破碎掉块及岩屑剥离产生的超径等现象极易发生,也容易导致孔斜率增大,如何配比泥浆,快速、稳定钻穿此类地层也是防斜施工的重点。针对本地区水敏地层特点,采用较高密度的泥浆以形成压差,有利于抑制和稳定掉块、岩屑剥离地层孔壁。本泥浆体系具有失水量小、在孔壁形成的泥皮致密等特点,降低了水敏地层不稳定情况的发生。配置1 m3泥浆:800 L 水+100 kg钠土+0.2‰~0.4‰高黏CMC 1~2 kg+2‰护壁剂10 kg+5‰腐植酸钾25 kg+纯碱。泥浆性能:密度1.05 g/cm3,漏斗黏度28~35 s,pH值9~10,滤失量8~10 mL/30min,泥皮厚度0.6 mm。

为保证冲洗液的日常维护管理,配备专职泥浆工程师,每个小班配有专人配制和监测钻孔冲洗液性能,对孔内返出的钻孔冲洗液性能测试2~3次,并且作好记录,根据测试数据变化情况调整处理剂的加量,加纯碱控制pH 值在9~10。每个小班用新配制的钻孔冲洗液替换掉1~2 m3孔内返出的冲洗液,始终保持钻孔冲洗液性能满足地层护壁要求。加强观察和检测,发现性能降低时要及时调整,发现地层变化时也要及时调整。如由于缩径造成起下钻具阻力增大时,应适当多加入腐植酸钾,减少滤失量;在破碎掉块地层应适当增加膨润土、护壁剂以增加孔壁稳定性;在岩粉剥离较多超径地层应增加膨润土、CMC以增大泥浆密度、黏度。

在冲洗液循环系统设施方面,挖了两个2 m×2 m×1.5 m泥浆池(铺有防渗塑料膜),两个10 m长循环槽,配备离心式除泥机和旋流除砂器,有效降低冲洗液中的固相含量。

2.8 提下钻操作,及时回灌

为防止由于抽吸作用造成孔壁坍塌,提下大钻和绳索取心钻进提内管时必须同时回灌冲洗液。在井口套管上制做一个回灌装置,使冲洗液基本以钻进状态的泵量进行回灌,沿钻具与孔壁环状间隙充入孔内。

2.9 绳索钻进加强钻具维护

每班都要检查两套轮换使用的内管总成,保持轴承转动灵活,卡簧与岩心直径每回次都要对比,及时更换卡簧,使取心率保持较高水平。

3 效果和体会

(1)该矿区5月20日进场,5月23日开钻,9月10日完工,其中ZK3-1钻孔由于测井延误一周,如期完成钻探任务。破碎带有少数回次取心率85%~90%,其余100%;整孔孔斜除ZK2-1(500 m)1.7°外,均低于0.6°;施工ZK0-1钻孔时,3层矿层均极破碎,通过调整泥浆性能护住孔壁,顺利终孔;测井时由于缩径使测井探头投放不到位,通过扫一段、测一段的方法完成全部测井。之后的钻孔对破碎带加强了水泥灌注,使其他钻孔测井顺利。本次施工基本遵循施工工艺设计,通过严格操作,加强质量监督,较好地克服了该区施工困难,取得了较好效果。

(2)在松散的第四系和水敏性较强、易缩径的第三系地层中钻进,应选择较大的外管与孔壁环状间隙,降低频繁的提下钻具对松软地层孔壁破坏作用,防止孔壁坍塌、掉块引起超径和钻杆折断事故。

(3)钻进中不要只追求高时效,而要以保持泥浆的性能为主要控制点,一旦固相含量增加,就应降低钻进时效,优化泥浆性能,加强循环,排除孔底积聚岩屑。

(4)选择具有针对性冲洗液配方,保护松软煤系地层钻进孔壁,但目前尚没有哪一种配方能真正长时间起到护壁作用,需要随时监测和调整。

(5)下入套管一定要牢固,防止折断和脱扣,提前检查待下套管质量,微小的疏忽会带来重大的事故;不要轻易起拔套管进行二次下入,更不要随意更改已下完套管状态和规格,应尽可能一次性深下套管。

(6)简化事故处理方法,选用更稳妥无风险的方法。钻进中如发现在某一孔段有2~3次断钻杆事故发生,判断可能是孔壁坍塌超径。由于有预留一级孔径,可直接下入次一级套管,避开了较软地层灌注后透孔、扫孔工作消耗大量时间和易发生孔斜的风险。

2016-09-28

李瑞东(1985-),男,助理工程师,从事钻探工程施工和技术研究工作,河北省三河市燕郊经济开发区京榆大街239号,E-mail:251913142@qq.com。

P634.5

A

1009-282X(2016)06-0039-03