PTFE膜材料的偏轴拉伸性能及破坏机理

张营营,徐俊豪,曹 原,张其林

(1.江苏省土木工程环境灾变与结构可靠性重点实验室(中国矿业大学),江苏 徐州 221116;2.同济大学 土木工程学院, 上海 200092)

PTFE膜材料的偏轴拉伸性能及破坏机理

张营营1,徐俊豪1,曹 原1,张其林2

(1.江苏省土木工程环境灾变与结构可靠性重点实验室(中国矿业大学),江苏 徐州 221116;2.同济大学 土木工程学院, 上海 200092)

为深入把握PTFE膜材料的率相关力学性能及破坏机理,对3种常见的PTFE膜材料进行了偏轴拉伸试验,主要考虑了0°、5°、15°、25°、35°、45°、55°、65°、75°、85°、90°等11个偏轴角度和10、25、50、100、200、500 mm/min等6种拉伸速率,分析了主要力学参数的变化规律,研究了不同拉伸速率下的膜材破坏模式及破坏机理.结果表明:不同拉伸速率下膜材主要力学参数的变化规律比较一致,表现出明显的各向异性;材料的抗拉强度与破坏模式密切相关,随着拉伸速率的增加,抗拉强度逐渐升高,且与拉伸速率的对数呈近似线性关系,这主要与材料应变能及编织结构有关;材料的破坏模式和断裂延伸率受拉伸速率的变化影响不明显.关键词: PTFE(聚四氟乙烯)膜材;偏轴拉伸试验;力学性能;拉伸速率;破坏机理

在实际工程中,膜材料往往处于双向受力状态,其破坏强度较单轴状态下有明显的折减,而这一点在现有设计规程中很少得到直接体现[4-5].现行设计规程中膜材料设计强度的确定往往以膜材料的单轴抗拉强度为参考并采用较大的抗力分项系数[4-6].导致这种情况的主要原因是膜材料种类众多,破坏模式复杂多样,且其力学性能受外部环境影响较大[7],因此准确判断膜材料的极限状态,明确膜材料的破坏机理,对于指导工程实践和应用有着十分重要的意义[8].

膜材料作为典型的复合材料,其力学性能具有明显的各向异性,这对结构设计(比如设计强度、裁剪补偿率的确定等)造成了较大影响[8-9].目前,已有部分学者[10-12]对几种常见的涂层织物类膜材进行了部分角度的偏轴拉伸试验,讨论了膜材料拉伸性能的各向异性,分析了膜材料的拉伸断裂机理及适用的相关强度准则,但也发现现有强度准则对于小偏角拉伸试件(15°和75°)的强度预测精度不高.另外,膜材料作为一种典型的高分子复合材料,其力学性能具有明显的率相关特性,而上述已有研究大都是在规范建议的标准拉伸速率下进行的,并没有考虑到拉伸速率对偏轴拉伸的影响,因此有必要研究不同拉伸速率下膜材料的偏轴拉伸性能及破坏机理[13-15].

本文以3种常见的PTFE膜材为例,进行了不同拉伸速率下的偏轴拉伸试验,研究了偏轴角度及拉伸速率对膜材料主要力学参数的影响规律,重点讨论了不同拉伸速率下的膜材料破坏机理及破坏模式,研究结果能够为深入把握膜材料的力学特性,完善膜结构设计理论提供参考.

1 偏轴拉伸试验方法

本文试验所选取的材料分别为中兴化成FGT800(厚度0.8 mm、面密度为1 300 g/m2)、FGT600(0.6 mm、面密度为1 000 g/m2)和杜肯B18039(厚度0.5 mm、面密度为800 g/m2).参照上海市地方规程《膜结构检测技术规程》[16]采用电子万能(拉伸)试验机进行拉伸试验,分别采用高精度拉力传感器和大变形测试仪来记录膜材的力和变形.试件的裁剪方式见图1,其中膜材纬向为X轴,经向为Y轴.另外,在部分试件上绘制了网格线,用以分析材料的变形和破坏机理.

考虑到试件尺寸对各向异性材料的偏轴拉伸性能影响较大,本文采用大型通用有限元软件ANSYS对不同尺寸试件的试验过程进行模拟分析.考虑到试验机的构造、尺寸和操作等,试件长度和应变测距保持不变,分别是1 000 mm和200 mm.本次分析通过变化试件宽度来分析长宽比对于试件拉伸性能的影响,结合现有测试规程和经验,确定试件的分析宽度分别为200、100和50 mm.计算分析中采用shell41单元,按照正交各向异性材料进行分析,材料参数由试验[16]测得,纬、经向弹性模量分别为492 MPa和860 MPa,泊松比为0.3,通过旋转正交各向异性材料的材料轴来模拟偏轴拉伸过程中纤维方向的改变,数值分析结果见图2.从图2中可以明显看出:随着试件尺寸的减小,偏轴试件的应力分布更加相对均匀,尤其在偏轴角度较大的试件中更为明显;分析发现:试件尺寸对材料应力分布影响较大,试件尺寸越大,夹具的边界条件对于试验结果的影响逐渐变大,为后期的应力分解和强度准则分析加大了难度.综合上述分析和文献[10-12]认为,试件尺寸越小,试验测得的力学数据越具有代表性,能有效减少试件尺寸对试验结果的影响;但是如果试件尺寸过小,试件裁剪过程中很容易造成纤维损伤,从而导致离散性较大.试件尺寸的确定是结合拉伸设备的特点及数值模拟的结果,选取合适的尺寸使试件在拉伸过程中边界条件的影响最小、试件应力分布尽量均匀,同时考虑到与现有规程的规定[5,16]保持一致,最终确定试件尺寸为长度为1 000 mm,宽度为50 mm,其中应变测距为200 mm.

图1 试件裁剪示意

为了更有利于把握材料性能,本文减小了偏轴试验的角度间隔,偏轴角度(偏离纬向的角度)分别取0°、5°、15°、25°、35°、45°、55°、65°、75°、85°和90°,参考文献[15]确定试验中的拉伸速率分别为10、25、50、100、200和500 mm/min.试验中每组相同的试件为25个.

2 PTFE膜材偏轴拉伸性能

2.1 偏轴拉伸曲线

由图3可以看出FGT600和杜肯B18039材料的试验曲线规律比较一致,且与已有试验结果[10-12]规律比较接近,而FGT800膜材的拉伸曲线与以往试验[10-12]略有不同.因此本文结合已有试验结果,以FGT800膜材为主、另两种材料为辅来进行试验结果分析.本小节以规程[16]规定的正常拉伸速率100 mm/min时的拉伸试验结果为例进行介绍.

图2 不同尺寸试件偏轴拉伸试验有限元分析

从图3可以发现:对于FGT800而言,偏轴角度从0°增加到35°过程中,膜材料的抗拉强度逐渐减小,而断裂延伸率逐渐增大;从35°增加到90°过程中,抗拉强度逐渐增大,而断裂延伸率逐渐减小;在35°方向拉伸时抗拉强度最小,断裂延伸率最大.35°为临界值较以往的试验来说比较少见,文献[11-12]得出的结果与杜肯B18039(图3(b))和FGT600(图3(c))规律一致,即在偏轴45°拉伸时,抗拉强度最小,而断裂延伸率最大.结合两种角度断裂的形态分析,发现在FGT800的试验中,35°试件断裂形态中两边边部抽出的纤维量大于45°的试件,而完全断裂的纤维数量少于45°的试件,破坏模式以纤维和涂层界面破坏为主,纤维拉断为辅,从而导致35°试件的抗拉强度小于45°.该现象在不同拉伸速率的试验中均可观察到,经分析这可能与试验膜材的经、纬向纤维编织密度差别较大、编织过程中产生的卷曲以及纤维-涂层界面的粘结强度等因素有关[4,10].其中经、纬向纤维编织密度差异也在图3(a)中的拉伸曲线中得到了体现,正交角度曲线的相似性较以往的试验差,尤其表现在小角度偏轴拉伸试验中[11-12].

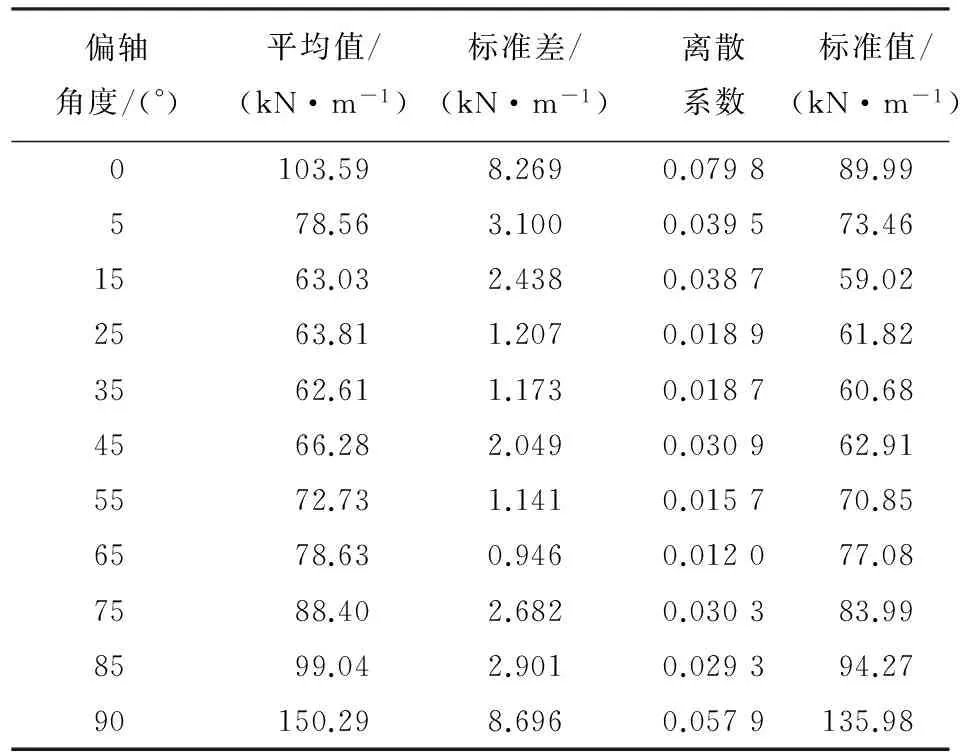

对在100 mm/min拉伸速率下的FGT800膜材抗拉强度进行统计分析,得到相应的统计数据见表1,总体而言,试验结果的离散性较好,符合正态分布.对比0°与5°以及90°与85°的拉伸数据,发现偏轴拉伸时,在拉剪耦合作用下,膜材料的抗拉强度有了明显的下降,且随着偏轴角度的增加,强度降低速度变缓.从表1中还可以看出偏轴角度接近纬向的试件(5°、15°)的断裂延伸率大于角度接近经向的试件(85°、75°),这主要与材料的平织编织方式和编织密度有关,在基布编织过程中,一般是经向纤维被拉直,而纬向纤维缠绕编织,此时会产生较大的屈曲.受拉初始阶段,纬向纤维由弯曲状态被拉直,会产生较大的变形,使得材料的初始模量较小,而在拉伸的后半段,当纤维充分伸直后,材料的拉伸模量主要取决于基布中纤维的拉伸模量和编织密度.

图3 PTFE膜材的偏轴拉伸曲线

偏轴角度/(°)平均值/(kN·m-1)标准差/(kN·m-1)离散系数标准值/(kN·m-1)0103.598.2690.079889.99578.563.1000.039573.461563.032.4380.038759.022563.811.2070.018961.823562.611.1730.018760.684566.282.0490.030962.915572.731.1410.015770.856578.630.9460.012077.087588.402.6820.030383.998599.042.9010.029394.2790150.298.6960.0579135.98

2.2 破坏模式及机理研究

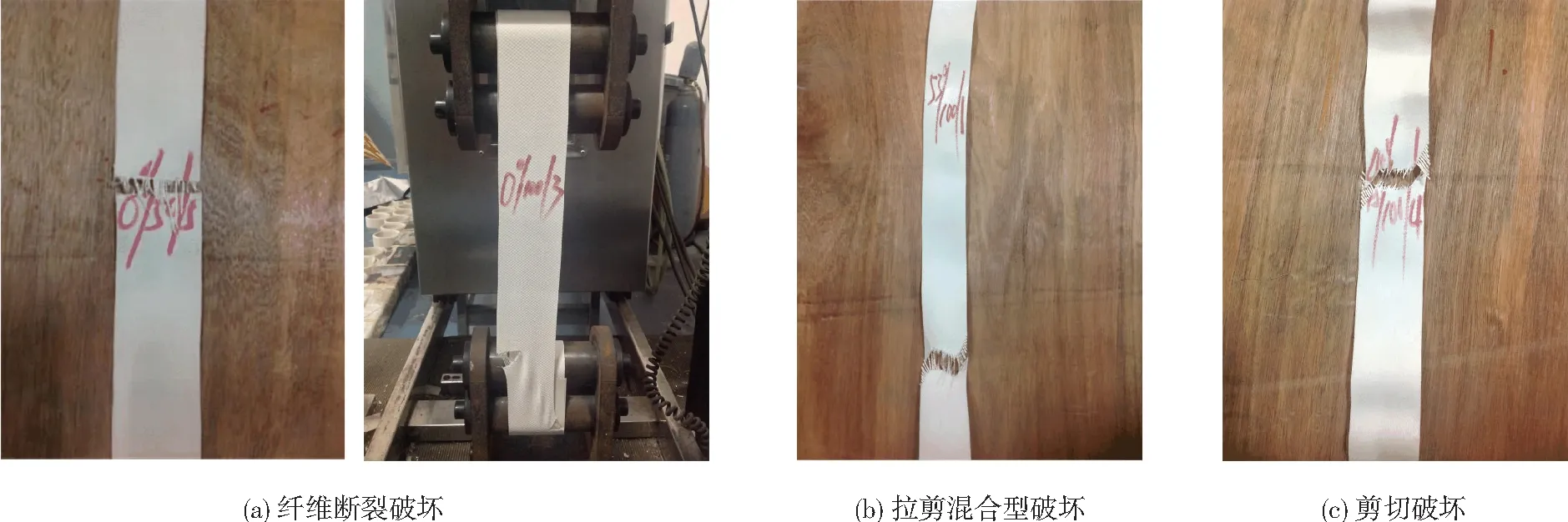

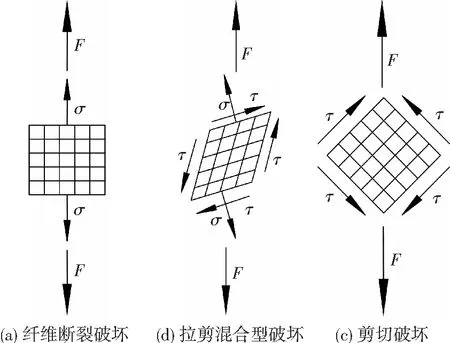

图4是试验膜材试件沿不同角度拉伸拉断后的断裂形态.通过观察试件拉伸破坏过程及拉断后的断裂形态,发现主要有3种破坏模式,纤维断裂破坏、剪切破坏、拉剪混合型破坏.第一种是纤维断裂破坏,主要指的是纯拉伸破坏(图4(a)),该种情况下主要承受的是正应力(图5(a)),主要是由基布承担,最终材料破坏是由纤维直接被拉伸断裂所致,该类破坏只发生于0°或90°拉伸试验中.该类破坏模式主要呈现为两种破坏形态:一种是发生在同一横断面的纤维整齐断裂破坏,该类破坏形态出现频率较低;另一种是斜向断裂破坏,该类破坏形态出现频率较高,由于材料中存在随机分布的微观缺陷,部分位置纤维会首先发生断裂,此时纤维断裂沿边缘断口间的连线发展以致试件完全破坏.

图4 试件在不同拉伸方向下的断裂形态

第二种破坏模式呈拉剪混合型破坏(图4(b)),该类破坏模式在试验中出现频率最高.在该类试件的拉伸过程中,由于纤维的方向与荷载方向呈一定夹角,主受力纤维受力后发生偏转,此时经纬向纤维间的夹角逐渐发生改变,材料处于拉剪耦合状态下,最终材料的破坏状态与试件偏轴角度有较大关系(图5(b)).在小偏角(5°、15°、75°、85°)拉伸试件中,大部分纤维贯穿整个试件,发生断裂破坏,而边缘处的少数纤维会被拔出,此时材料仍是以拉应力为主,因此相比经、纬向试件而言,强度降低明显,这与上一节试验统计结果一致.当偏轴角度相对较大(25°、35°、55°、65°)时,在试件拉伸过程,由于纤维与拉伸方向呈一定的夹角,纤维有被拉直的趋势,但涂层会对这种趋势产生一定的束缚,此时剪力所起的作用较大,相比小偏角试件而言.最终的破坏模式是在拉剪耦合作用下,面层与基布纤维逐渐剥离,试件边部纤维从基体中被抽拔出来,中间部分纤维被拉断而导致膜材破坏,断口方向总是平行于或者垂直于纤维方向.第三种破坏模式为剪切破坏(图4(c)),主要发生在45°试件,表现为试件在拉伸过程中面内剪应力起主导作用(图5(c)).

在45°试件中端部直接受拉纤维覆盖面积较小且呈均匀对称分布,如图6所示,这导致破坏首先会出现在受约束较小的试件边缘纤维上.试件边缘纤维在剪应力的作用下从面层中抽拔出来,然后该截面上的其余纤维会被拉断并导致膜材的最终破坏,断口方向总是垂直于加载方向且多呈现在试件中部.

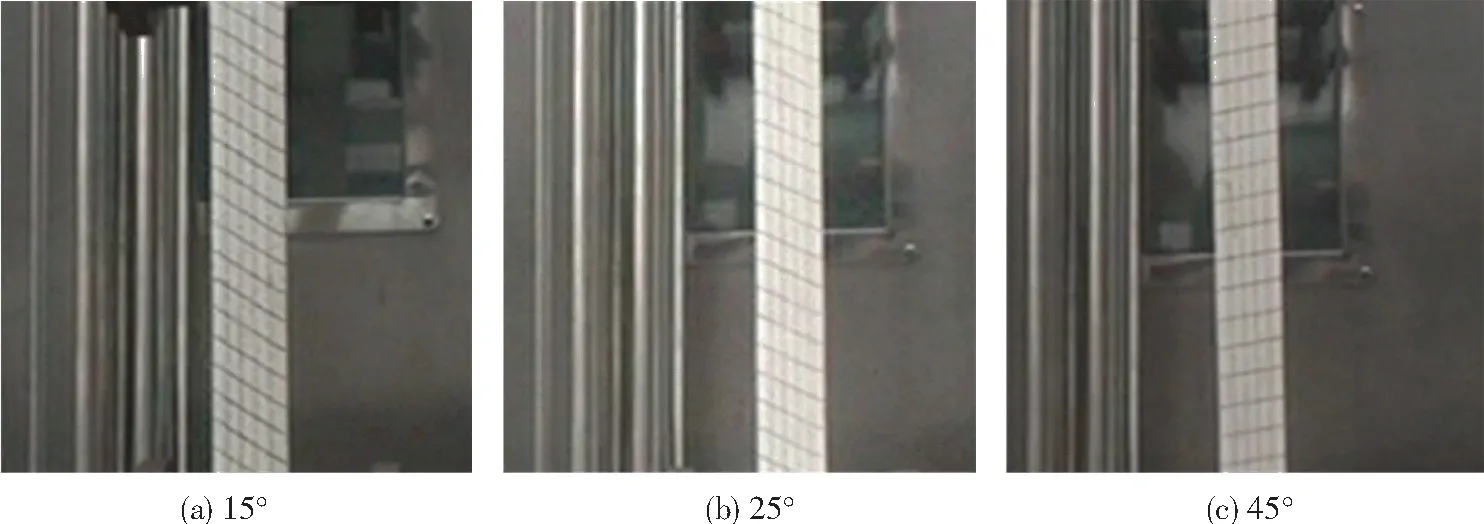

如图1所示,偏轴试验时,基布纤维主要有两种受力方式:贯穿试件的纤维两端固定在夹具中,以承受拉力为主,材料利用率相对较高;而未贯穿试件的纤维只能承受部分拉力以及涂层界面对其的剪切作用,利用率相对较低.当偏轴角度逐渐增加时,试件中纤维的总数不变,贯穿试件的纤维数目逐渐减少.试件边缘处纤维无法贯穿整个试件,承受拉力的能力降低,从图6中可以看出这部分纤维所受剪力迅速增大,在拉剪耦合状态下更易从周围的纤维及涂层界面中拔出,导致试件的抗拉强度迅速降低.当偏轴角度从15°增加到25°(75°减少到65°)时,贯穿试件的纤维数量减少到0,主受力纤维所受的拉应力继续降低,而剪应力继续增大,此时试件的抗拉强度降低不明显.当偏轴角度从25°增加到45°(65°减少到45°)时,试件边缘处纤维变短,与周围纤维及涂层界面的粘结强度降低,所受剪力继续增大,最终剪应力起控制作用,试件呈现出剪切破坏的模式.这从试验过程中的试件网格变形也能看出(图7),在小偏轴拉伸过程中,试件网格主要呈现拉剪变形,而偏轴角度较大时,试件网格主要呈现剪切变形,这与图5所示的单元应力状态一致.

图5 不同破坏形式对应的单元应力状态

Fig.5 Schematic diagram of stress of membrane units with different failure modes

图6 偏轴拉伸试验有限元分析

图7 偏轴拉伸过程试件变形

2.3 拉伸速率

通过分析试验结果,发现在不同拉伸速率下试验膜材的应力-应变曲线变化趋势大致相同.随着拉伸速率的增加,抗拉强度逐渐增加,而断裂延伸率逐渐减小.一般来讲,拉伸速率的增加,导致纤维和基体间界面的剪切强度增加[17-18],界面剪切强度的大小决定了基体传递载荷到纤维的程度,高的剪切强度将提高载荷传递率,在拉伸速率高的情况下,基体某处先开裂,使纤维受到很大的应力.由于界面剪切强度高,在基体与纤维尚未脱粘前,荷载已传到纤维,使纤维在接近裂纹面的地方断裂,因而阻碍了拉伸过程中纤维从基体中拔出,从而实现了较高的破坏强度.另外,试件内部存在的内部缺陷对于抗拉强度的变化也有影响[19-20].在速度较慢时,材料内部的缺陷能够逐渐扩展,从而影响到材料的整体受力性能,降低材料的抗拉强度.而当拉伸速率变大时,材料的内部缺陷很难迅速扩展,对于材料的抗拉强度影响程度相对较小,这也相当于“变相”地提高了材料的抗拉强度.

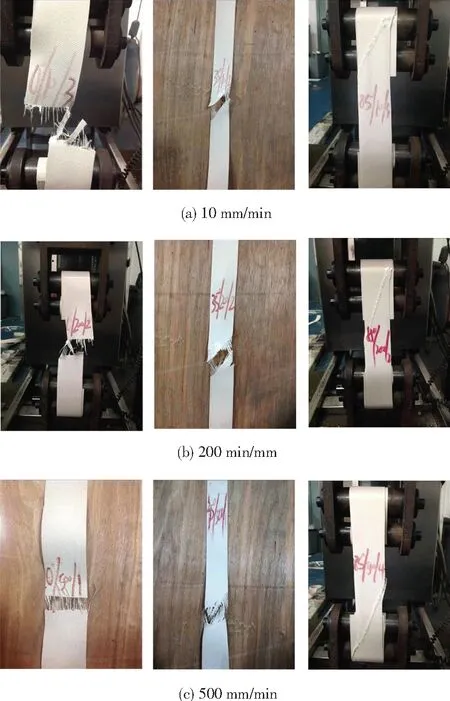

由图8可以看出在不同拉伸速率下,试件的破坏形态几乎没有改变,但是不同速度下不同破坏模式的出现几率略有不同.从0°、90°试件的破坏模式来看,出现纯拉伸破坏的几率越来越大;从25°、35°试件的破坏模式来看,不难发现随着拉伸速率的增加,被拔出纤维所在的涂层部分破坏越严重,这是因为界面剪切强度的增大提高了纤维与面层的共同作用,阻碍了纤维从基体中的拔出,从而在试件断裂时涂层破坏较严重.综上可见,膜材料的破坏总是出现在膜材料中较薄弱的部分,多发生于强度较低的纤维或纤维与涂层材料的界面上,然后裂缝的发展总是平行或垂直于纤维方向.在偏轴拉伸时,在拉、剪应力的耦合作用下,膜材料的抗拉强度会显著降低,而且与破坏模式密切相关.

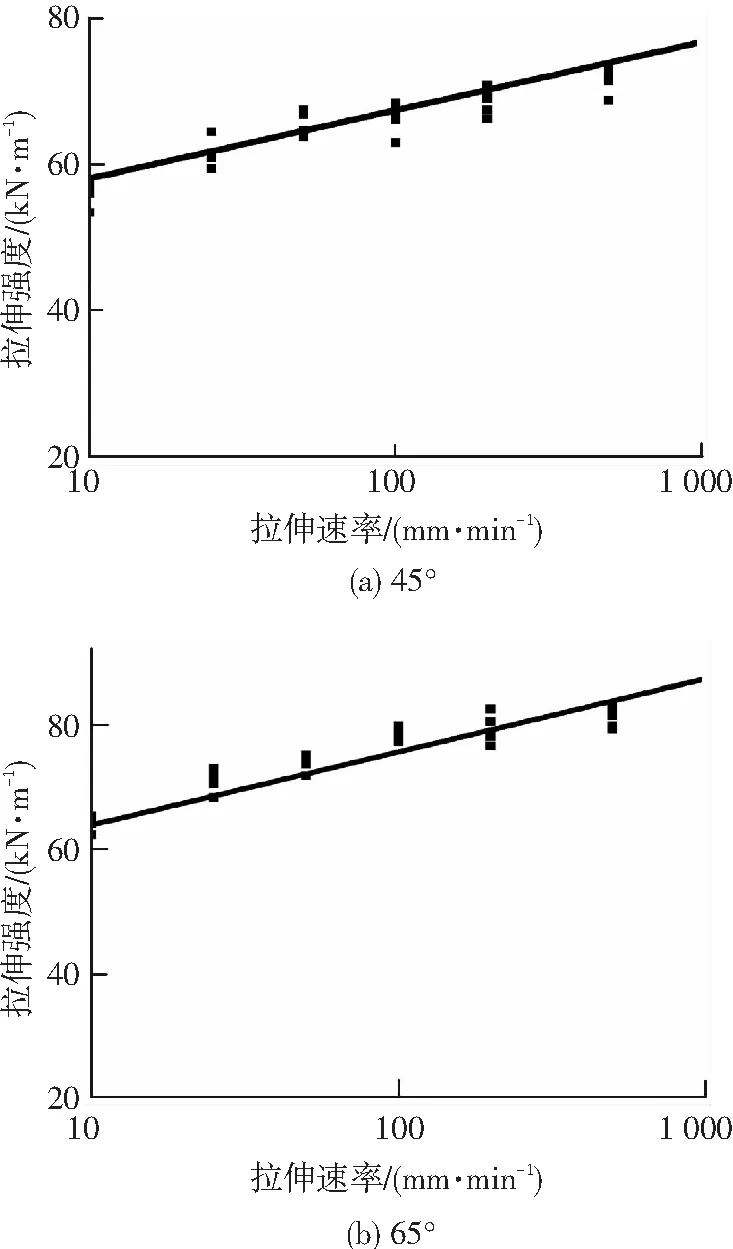

由于断裂延伸率很大程度上取决于试件膜材的断裂形态,随机性较大,所以本文只对抗拉强度进行了拟合.对试验拉伸曲线进行分析,拟合得到试验膜材抗拉强度与拉伸速率、偏轴速度的关系公式,如式(1)所示,图9中黑点为膜材的抗拉强度试验值,直线为拟合公式的预测结果,从图9看出该公式能够较好预测不同拉伸速度及偏轴角度下的材料拉伸强度.

图8 试件在不同拉伸速率下断裂形态

(1)

式中:θ为偏轴角度;X、Y和S分别为拉伸速率为10 mm/min时纬向强度、经向强度及剪切强度,v为拉伸速率,A、B和C为拟合系数,可以通过试验数据拟合得到.

图9 公式(1)预测结果与试验数据对比

Fig.9 Comparisons of formula 1 calculation results and experimental data

3 结 论

1) PTFE膜材是典型的各向异性材料.不同拉伸速率下的同一材料的偏轴拉伸曲线变化规律比较一致,随着偏轴角度的增加,抗拉强度会有明显的下降,且降低速率逐渐变缓,而断裂延伸率与抗拉强度的变化趋势相反.材料的抗拉强度取决于纤维编织密度、纤维自身强度及纤维-涂层界面的粘结强度.杜肯B18039和FGT600的抗拉强度最小值出现在偏轴45°处,而FGT800膜材偏轴拉伸试件的抗拉强度最小值出现在偏轴35°处,这主要与FGT800膜材的经、纬向纤维编织密度差别较大、纺织过程中出现的卷曲以及纤维-涂层界面的粘结强度等因素的耦合作用有关.

2)材料的抗拉强度与破坏模式密切相关,拉伸速率对膜材的断裂形态影响不明显,但是各种破坏模式出现的几率略有变化.偏轴拉伸试验中主要观察到三种破坏现象:纤维断裂破坏、剪切破坏、拉剪混合型破坏,这与材料微观单元受力特性密切相关.经纬向试件中主要承受的是正应力,破坏模式是纤维断裂破坏,此时强度最高;中间角度的试件处于拉剪应力耦合作用下,部分纤维并非完全断裂,而是被拔出,强度降低明显;剪切破坏出现在45°试件中,主要承受剪应力,试件边缘纤维从基体中拔出及中间部分的纤维断裂而导致破坏.

3)随着拉伸速率的增加,抗拉强度逐渐增大,且与拉伸速率的对数值呈良好的线性关系.拉伸速率的增大,会导致纤维与基体间界面剪切强度增大,阻碍了拉伸过程中纤维的拔出,最终破坏以纤维断裂为主,纤维利用率相对较高,因此材料抗拉强度随之增大.最后拟合得到了一个能用于预测不同偏轴角度、拉伸速度的强度预测公式.由于破坏形态复杂,所以断裂延伸率随拉伸速率的变化规律不明显.

[1] 陈务军. 膜结构工程设计[M]. 北京:中国建筑工业出版社,2005. CHEN Wujun. Design of membrane structure engineering [M]. Beijing: China Architecture and Building Press, 2005.

[2] 张其林. 索和膜结构[M]. 上海:同济大学出版社,2002. ZHANG Qilin. Cable and membrane structure[M].Shanghai: Tongji University Press,2002.

[3] 王长国,谢军,谭惠丰. 薄膜充气拱褶皱特性分析 [J]. 哈尔滨工业大学学报,2013, 45(3): 66-69. WANG Changguo, XIE Jun, TAN Huifeng.Wrinkling characteristics analysis of inflated membrane arch[J]. Journal of Harbin Institute of Technology, 2013,45(3):66-69.

[4] FORSTER B, MOLLAERT M. European design guide for tensile surface structures [M]. Brussel: Tensinet, 2004.

[5] 中国工程建设标准化协会标准.膜结构技术规程:CECS 158:2015 [S]. 北京:中国计划出版社,2015. China engineering construction standardization association standard. Technical specification for membrane structures: CECS 158:2015 [S]. Beijing: China Planning Press, 2015.

[6] 张营营,张其林,吴明儿. 膜材料性能及其对结构的影响[J].空间结构,2012,8(2):70-79. ZHANG Yingying, ZHANG Qilin, WU Minger. Material properties of membrane and its influence on structural behaviors [J]. Spatial Structures,2012,18(2):70-79.

[7] CHLOE I, ERIC P, FRANCE S, et al. Modelling of UV optical ageing of optical fibre fabric coated with TiO2[J]. Applied Catalysis B: Environmental,2015,182:229-235. DOI:10.1016/ j.apcatb.2015.09.037.

[8] BRIDGENS B N, BIRCHALL M J S. Form and function: The significance of material properties in the design of tensile fabric structures [J]. Engineering Structures, 2012, 44: 1-12. DOI:10.1016/j.engstruct.2012.05.044.

[9] DINH T D, REZAEI A, LAET L D, et al. A new elasto-plastic material model for coated fabric [J]. Engineering Structures, 2014, 71: 222-233. DOI:10.1016/j.engstruct.2014.04.027.

[10]ZHANG Yingying, SONG Xiaoguang, ZHANG Qilin, et al. Fracture failure analysis and strength criterion for PTFE-coated woven fabrics [J]. Journal of Composite Materials, 2015, 49(12): 1409-1421. DOI:10.1177/0021998314534706.

[11]易洪雷,丁辛,陈守辉. PES/PVC膜材料拉伸性能的各向异性及破坏准则[J]. 复合材料学报, 2005, 22(6): 98-102. YI Honglei, DING Xin, CHEN Shouhui. Orthotropic behavior and strength criterion of PES/PVC membrane materials under tensile loading [J]. Acta Materiae Compositae Sinica, 2005, 22(6):98-102.

[12]邹宗勇,韩建,刘杭锋,等. PVC建筑膜材拉伸异向性能研究[J]. 浙江理工大学学报, 2010, 27(2): 186-191. ZOU Zongyong, HAN Jian, LIU Hangfeng, et al. Orthotropic behavior of PVC architectural membrance materials under tensile loading [J].Journal of Zhejiang Sci-tech University, 2010, 27(2):186-191.

[13]AMBROZIAK A. Mechanical properties of Precontraint 1202S coated fabric under biaxial tensile test with different load ratios [J]. Construction and Building Materials, 2015,80: 210-224.DOI:10.1016/j.conbuildmat.2015.01.074.

[14]孟雷,吴明儿. 建筑用PTFE膜材应力松弛和徐变性能研究[J]. 建筑材料学报, 2012, 15(2): 206-211. MENG Lei, WU Minger. Study on stress relaxation and creep properties of PTFE membrane [J].Journal of Building Materials, 2012, 15(2): 206-211.

[15]吴明儿,慕仝,刘建明. 拉伸速度对ETFE薄膜力学性能的影响[J]. 建筑材料学报,2008, 11(5):574-579. WU Minger, MU Tong, LIU Jianming. Influence of tensile rate on mechanical properties of ETFE foils [J].Journal of Building Materials, 2008, 11(5):574-579.

[16]上海市工程建设规范. 膜结构检测技术规程: DG/ TJ 08-2019—2007 [S]. 上海: [s.n.], 2007. Shanghai engineering construction standard. Technical specification for inspection of membrane structures: DG/ TJ 08-2019—2007 [S]. Shanghai: [s.n.], 2007.

[17]周改丽. 加载速率影响系缆合成纤维拉伸力学性能的机理研究[D]. 天津: 天津大学, 2012. ZHOU Gaili. The mechanism research of loading rateon the tensile mechanical properties of mooring synthetic fiber [D].Tianjin: Tianjin University, 2012.

[18]郑开宏,李林,苏志辉,等. 加载速率对Csf/LAS复合材料断裂特性的影响[J]. 广东有色金属报, 2001, 11(1): 51-55. ZHENG Kaihong, LI Lin, SU Zhihui, et al. The effect of loading rate on the fracture characteristic of Csf/LAS composite [J]. Journal of Guangdong Non-ferrous Metals, 2001, 11(1):51-55.

[19]方钦志,李慧敏,欧阳小东. 加载速率对PC/ABS拉伸性能的影响[J]. 高分子材料科学与工程,2006,22(1): 131-134. FANG Qinzhi, LI Huimin, OUYANG Xiaodong. Effect of loading rate on the tensile properties of PC/ABS [J]. Polymer Materials Science and Engineering, 2006, 22(1): 131-134.

[20]傅政. 高分子材料强度及破坏行为[M]. 北京:化学工业出版社,2005. FU Zheng. Strength and fracture behavior of polymers[M]. Beijing: Chemical Industry Press, 2005.

(编辑 赵丽莹)

Off-axial tensile behaviors and failure mechanisms of PTFE coated fabrics

ZHANG Yingying1, XU Junhao1, CAO Yuan1, ZHANG Qilin2

(1.Jiangsu Key Laboratory of Environmental Impact and Structural Safety in Engineering (China University of Mining and Technology),Xuzhou 221116, Jiangsu,China; 2.College of Civil Engineering, Tongji University, Shanghai 200092, China)

To understand the rate-dependent mechanical properties and failure mechanism, a series of uniaxial off-axial tensile tests were carried out to study the mechanical properties of three common PTFE (Poly tetra fluoro ethylene) coated fabrics under different tensile rates. The following parameters were considered in the tests including eleven in-plane directions (0°, 5°, 15°, 25°, 35°, 45°, 55°, 65°, 75°, 85°and 90°) and six tensile rates (10 mm/min, 25 mm/min, 50 mm/min, 100 mm/min, 200 mm/min, and 500 mm/min). The variations of main mechanical parameters of PTFE coated fabrics were analyzed and the corresponding tensile failure modes and mechanisms were studied. The results show that the variations of main mechanical parameters are consistent under different tensile rates and it shows significant anisotropic characteristic. The tensile strength is strongly related with the failure modes. With tensile rate increasing, the tensile strength increases slightly while the strain at break decreases. The tensile strength shows good linear relationship with the tensile rate’s logarithm, which is mainly related with the strain energy and the woven structure. The change of tensile rate has no significant effects on the material failure modes and the strain at break.

Poly tetra fluoro ethylene (PTFE) coated fabric; off-axial tensile test; mechanical properties; tensile rate; failure mechanism

10.11918/j.issn.0367-6234.2016.12.019

2015-08-17

国家自然科学基金 (51308532,90815003)

张营营(1985—),男,副教授,硕士生导师; 张其林(1962—),男,教授,博士生导师

张营营,zhangyingying85@163. com

TQ325.3,TU502.6

A

0367-6234(2016)12-0135-07