某乘用车扁平空间下线束的设计优化

蔡刚强,刘华品

(一汽海马汽车有限公司,海南海口 570206)

某乘用车扁平空间下线束的设计优化

蔡刚强,刘华品

(一汽海马汽车有限公司,海南海口 570206)

普通乘用车的线束都是成捆成束状,截面为圆形或椭圆形,生产工艺优化程度高,但当产品空间受限时,其应用困难。本文将线束展平设计,是对线束设计中局部空间优化的一种创新设计。

线束;局部;扁平化

1 项目由来

乘用车对乘坐空间的追求是永恒和极致的,头部空间是乘坐舒适性重要指标之一。中小型尺寸的7座SUV,第3排座椅的乘坐空间本身偏弱,因此一丁点的尺寸变化都显得非常敏感。

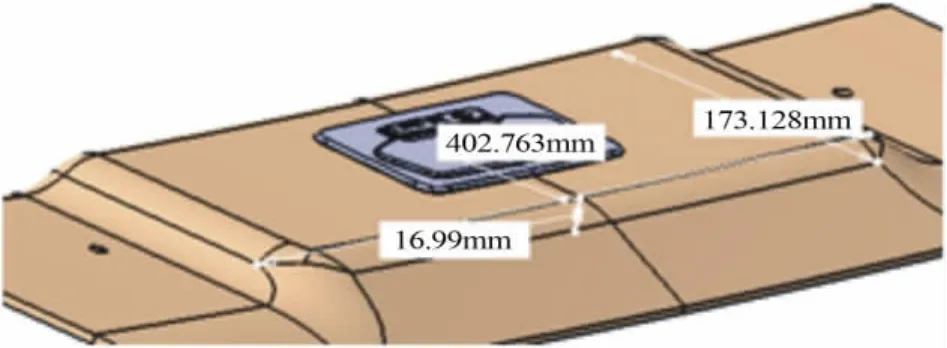

评审目标车型时发现,其后室内灯的布置正好落在第3排座椅的正上方,为了配合室内灯的安装以及背后线束,顶棚做了一个402×173×17的凸台,如图1所示。

图1 凸台

该凸台的出现,使得第3排头部高度降低17 mm,且凸台位于第3排座椅中间,带来不便的乘坐体验:用户从右侧上车进入到左侧时要低头避让,否则有撞头的隐患;后排任何位置落座后,会感受到来自头顶上方凸台带来的视觉压抑。

对该凸台的优化势在必行,除了室内灯需要换型外,底层的线束尺寸才是最大的挑战。

2 面临的挑战及其分析

经过分析发现,在顶棚凸台和钣金之间的线束连接后背门,与后背门对接线束的通孔就在附近,因此,要想挪动线束的布置位置几乎不可能。

同时,在以往的设计中,线束在设计阶段能考虑到的直径往往偏小,根源在于后期的包扎、防护、支架等尺寸考虑可能存在不足,一旦实车装配,其空间就非常紧绷。因此,设计过程中,要求线束与周边零件的设计间隙偏大。

本次空间优化,理想的设计状态是把凸台削平,即直接降低凸面17 mm,按计算结果,线束的空间需压缩为7mm,如图2所示。

图2 凸台削平

传统圆形截面布线,背门线束的外径约为15mm,显然,传统的设计思路无法满足需求。

前文已经描述改变布置位置已然不可行,那么改进的思路只有两条:修改钣金设计,让出空间至15mm以上;压缩线束,使之尺寸需求降低到7mm以下。

钣金要做修改,除了改模成本较高外,碰撞、NVH的风险更大,因此在做了大致评估后就放弃掉了。只能专心思考线束需求空间降低办法。

深入研究发现,截面为圆形、椭圆形主要出于生产工艺的需要,其空间利用效率非常低。线束是多根电线聚集而成,如果不包扎、或者利用其它辅助设备,使其扁平化,则可能实现空间降低的需求。

3 设计步骤

3.1 方案筛选

在确定通过更改设计使得空间需求降低的思路后,进一步分析线束在此处的特点:①此处线束有电源线,故不适合使用扁平电缆;②有插接件过钣金孔的需求,需要有防止钣金割破线束的保护措施;③不能对线束的生产工艺造成过大负担。

进一步讨论沟通后,初步形成了3个线束扁平化设计草案。

1)方案1取消该段线束的外包扎,使线束导线处于自由的零散状,效果如图3所示。

图3 取消外包扎

本方案的优点是成本低,缺点是外形一致性差,装配性能处于无序不可控状态。

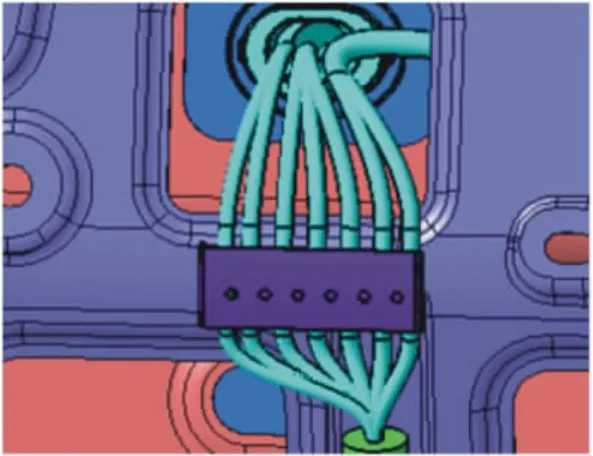

2)方案2在扁平化位置设计定型的塑料支架,效果如图4所示。

图4 定型的塑料支架

本方案的优点:支架体积小,截面定型稳定。缺点:支架需要新开模具,支架缺少和钣金固定,有沿导线径向移动的趋势。

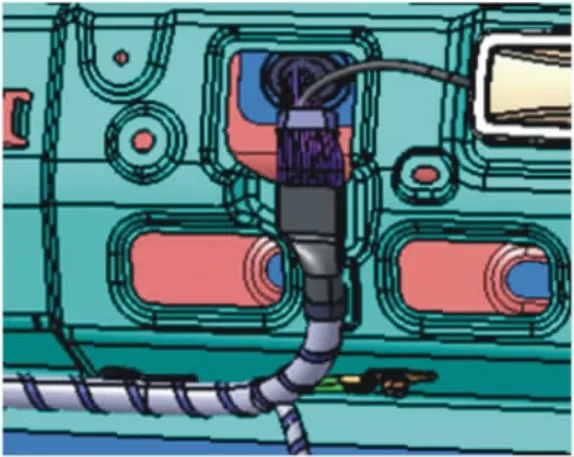

3)方案3使用PRT包布包裹,效果如图5所示。

图5 使用PRT包布包裹

本方案的优点是不用新开支架模具,生产装配容易;缺点是截面定型弱于方案2。

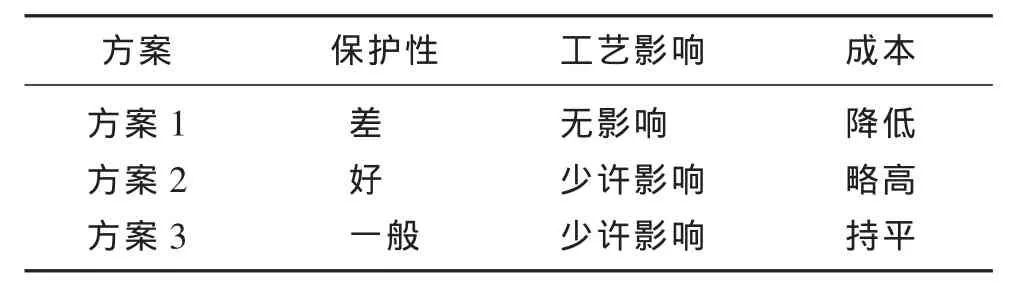

根据线束识别的特点,我们用保护性、工艺影响程度、成本3个维度来评价,见表1。

表1 方案比较

综上,考虑到本车型的设计生产纲领不高,但对成本要求较高,因此选择方案3最为合适。

3.2 详细设计过程

1)基于线束原理确定该部位导线的数量、型号和规格。

2)收集样线并实测尺寸,以便数模绘制精确控制;由于每根线的线径不一样,要分别摆放后选择出最大长宽数据。

3)预留零件升级的冗余度。

4)确定最终尺寸为10mm×30mm。

5)建模及展开,以便2D图纸上进一步描述其控制要求。

形成最终设计如图6所示。

图6 最终设计

4 设计总结

本次设计优化直接收益:视觉空间和实际空间的改善,增加客户乘坐的舒适度,进而提升了车型的整体品质和品味;附加效益:将后室内顶灯通过更换型号、结构等,成本、体积和质量都得到了优化。

通过这次局部空间优化设计,扩展了线束设计的新方法。通过对传统设计的改变,降低了对局部空间的需求,因此,调和了整车设计中的一些矛盾,确保了更重要的、以用户为直观感受的目标实现。

[1]刘振超.浅析汽车线束设计的原则[J].汽车电器,2015(2):19-22.

[2]蔡晶晶.汽车线束的精益设计及布置[J].工业设计,2012(3):262.

[3]邱伟,吁苗.汽车线束的三维布局设计基本原则[J].汽车电器,2012(3):16-18.

[4]杨三军,李楠楠,闫亮亮.汽车电线束中胶带的应用与分析[J].汽车零部件,2009(10):66-68,72.

(编辑 杨景)

图3 线束模块的组装过程

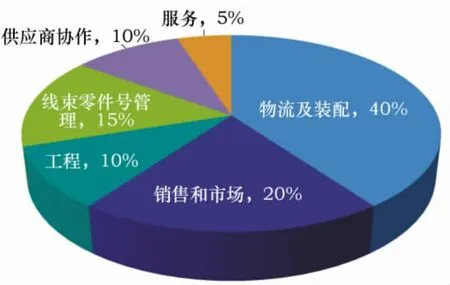

图4 线束采用选装包的设计方式各相关部门的工作量

机,顶篷等)仍然采用标准的方法,即采用预先定义好的基于线束零件号的方法进行线束的选装设计。

到底哪种方法更适合,还需要主机厂结合车型销量、生产工艺、各部门的体系能力、合作供应商的开发生产水平等多方面的因素去考虑权衡。

(编辑 心翔)

Harness Design Optimization for Flat Space

CAI Gang-qiang,LIU Hua-pin

(Haima Motor Corporation,Haikou 570206,China)

The wire of normal passengerVehicles is harnessed in cylinder,for which the production technique has been well-optimized,but this cylinder shape is not suitable in limited product space.In this article,a flat harness design is introduced to achieve optimization in narrow space.

wire harness;local;flattening

U463.62

B

1003-8639(2016)11-0023-03

2016-07-20