齿轮早期故障综合模拟实验台研制

王 剑, 蒋汉军

(重庆大学 机械传动国家重点实验室,重庆 400044)

齿轮早期故障综合模拟实验台研制

王 剑, 蒋汉军

(重庆大学 机械传动国家重点实验室,重庆 400044)

作为传动系统的关键部件之一,齿轮在工作过程中承受周期性的交变载荷作用,其表面极易发生剥落故障。然而,齿轮早期剥落故障特征信号被淹没在机械系统振动信号与其他干扰信号之中,导致其振动特征识别困难,严重制约了机械系统故障诊断技术的发展。针对该问题,研制了一套用于研究齿轮齿面早期剥落故障振动信号特征的齿轮故障模拟实验台。实验台能够开展齿轮不同程度齿面剥落故障模拟实验,模拟齿轮在不同转速、负载条件下的振动加速度信号特征,获得齿轮的齿面不同程度剥落故障信号特征数据库。为齿轮早期剥落故障的准确诊断和识别奠定基础。

齿轮; 故障; 特征信号; 实验台

0 引 言

作为重要的机械传动设备部件之一,齿轮在机械传动设备中已经得到了广泛的应用[1-3]。由于齿轮的工作环境恶劣,导致齿轮在工作过程中极易出现故障,齿面的剥落故障就是齿轮的主要失效形式之一。当齿轮的齿面出现剥落故障时,机械传动设备的可靠性和安全性将受到严重影响,甚至引起整个机械设备失效,造成严重安全后果和巨大经济损失[3]。因此,开展齿轮的早期剥落故障研究具有重要的理论意义和工程价值。

针对齿轮的早期剥落故障进行诊断和识别的问题,目前许多学者开展了大量的研究,并已经提出了不同的诊断和识别方法。其中,通过齿轮的齿面早期剥落故障信号特征进行准确地诊断和识别的方法是预防齿轮失效引起严重事故的有效途径[3]。然而识别时,其故障信号特征往往被机械传动设备的振动信号和其他振源干扰信号所淹没,导致目前齿轮的齿面早期剥落故障特征信号识别的困难,严重制约机械传动设备故障诊断技术的发展[4]。因此,开展齿轮的齿面早期剥落故障振动信号特征的研究,对机械传动设备的故障诊断技术的发展具有重要的理论和实际工程价值。

为了研究齿面早期剥落故障对齿轮振动信号特征的影响规律,本文研制了一套齿轮箱齿轮的齿面剥落故障实验台。在该实验台上,能够开展齿轮的齿面不同程度剥落故障模拟实验,模拟齿轮在不同转速、负载条件下的剥落故障振动加速度信号,获得齿轮齿面的不同程度剥落故障振动加速度信号特征数据库,从而为机械传动设备中齿轮的齿面早期剥落故障的诊断和识别奠定基础。

1 实验台的组成

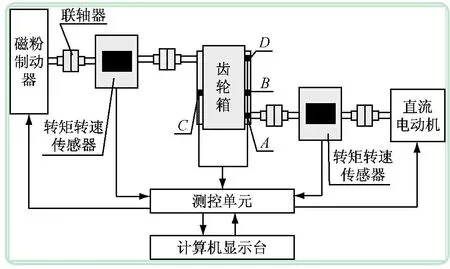

齿轮箱齿轮的齿面早期剥落故障实验台如图1所示。该实验台测试对象所需的负责扭矩由1台磁粉制动器提供。

图1 齿轮箱齿轮的齿面剥落故障实验台

齿轮箱齿轮的齿面剥落故障实验台主要由测试系统和被测对象组成。其中,测试系统主要由负载控制器、电荷放大器、直流电机控制器、传感器、计算机和数据采集器等设备组成;被测对象主要由1台直流电动机、1台磁粉制动器、1台三相异步电机和一套二级直齿轮减速器等组成。实验台系统的载荷采用调整负载控制器的加载电流的方式实现,实验台系统的驱动电机的转速采用调整电机控制器的方式实现。其中,实验台系统的载荷和转速的大小通过1台JX-3机械效率仪实时显示。实验台的输入端和输出端的扭矩传感器的额定转矩分别为50和100 N·m。齿轮箱齿轮的齿面剥落故障实验平台的示意图如图2所示。

图2 齿轮箱齿轮的齿面剥落故障实验系统示意图

2 齿轮剥落故障设计

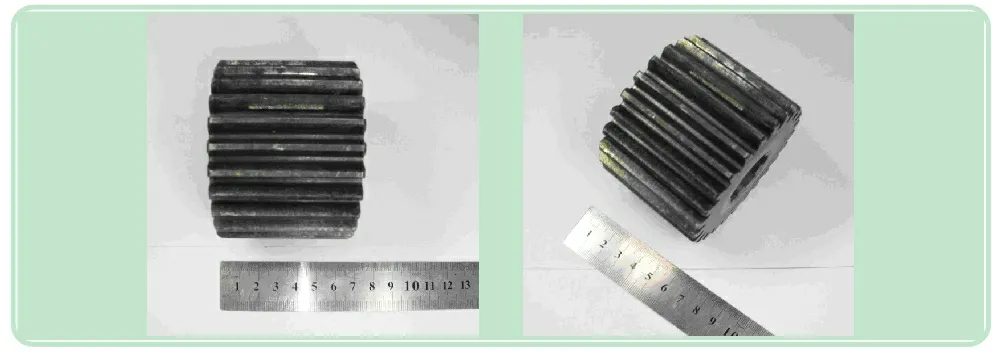

在齿轮的工作过程中,齿轮的轮齿受到啮合交变载荷的作用,齿轮的齿面在啮合位置(即作用在节线附近的齿面)容易产生接触疲劳,导致齿轮的齿面出现剥落故障[5]。为了模拟齿轮的齿面剥落故障,根据实际齿轮的齿面剥落故障的形貌特征,并考虑目前齿轮的齿面故障加工技术的水平,采用电火花切割的方式在齿轮的轮齿节线位置处加工了不同程度的齿面剥落故障。在实验台中,假定齿轮的齿面剥落故障沿轮齿的宽度方向扩展,其扩展的程度由齿轮的齿面剥落故障的长度、宽度和深度确定。采用电火花加工方式加工完成的齿面剥落故障齿轮现场实物图如图3所示,故障的宽度30 mm,长度15 mm以及深度3 mm。

图3 齿轮的齿面剥落故障实物图

3 齿轮箱设计

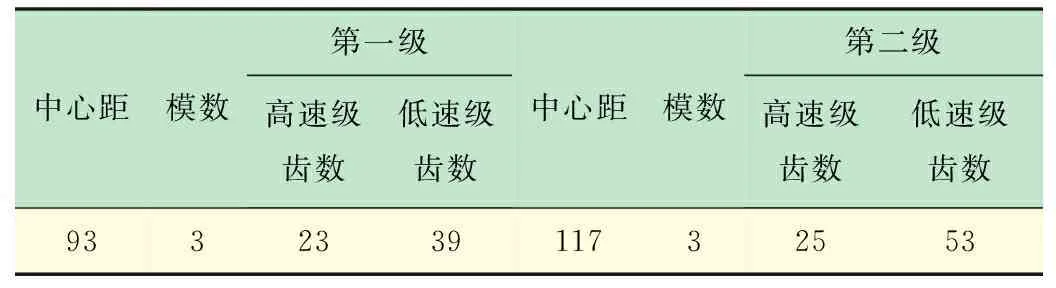

实验台系统中采用的齿轮箱为标准圆柱直齿二级齿轮箱,其内部结构实物图如图4所示。

图4 齿轮箱内部结构实物图

实验台中,齿轮箱中的齿轮采用标准安装方式进行安装。实验台齿轮减速箱的各级齿轮参数如表1所示,齿轮啮合特性:压力角α=20°,顶隙系数c=0.25,齿顶高系数h=1。由表1可知,齿轮箱的总传动比为3.76。由于实验过程中,需要进行不同程度齿轮的齿面剥落故障模拟实验,对齿轮进行拆装。因此,为了在实验过程中实现故障齿轮的方便拆装,将含齿面剥落故障的齿轮安装在第二级高速级上。为了实现含齿面剥落故障的齿轮的轴向固定,在齿轮与轴承之间采用花键连接方式。

表1 齿轮减速箱各齿轮的基本参数表

4 振动信号采集系统

在实验台安装后,为了防止脏杂物对齿轮振动能量的传递特性造成不良影响,需要保证实验台在测定部位的表面保持光滑洁净[6]。在进行齿轮的齿面剥落故障齿轮振动加速度信号测量,测点的布置位置不同,即传感器安装位置不同时,测试获得的齿轮的振动加速度特征信号的幅值存在较大的差异[7]。为了获得最佳的齿轮的齿面剥落故障振动加速度特征信号,就必须选取最佳的传感器安装位置(即最佳测点)。经过多次测点选择和测试信号分析,最终选取测点A、B、C和D为齿轮的齿面剥落故障振动加速度特征信号测量点,测点的布置位置如图2所示。齿轮的齿面剥落故障振动加速度信号的采集仪为DEWETRON高精度振动加速度信号数据采集仪。

5 实验工况

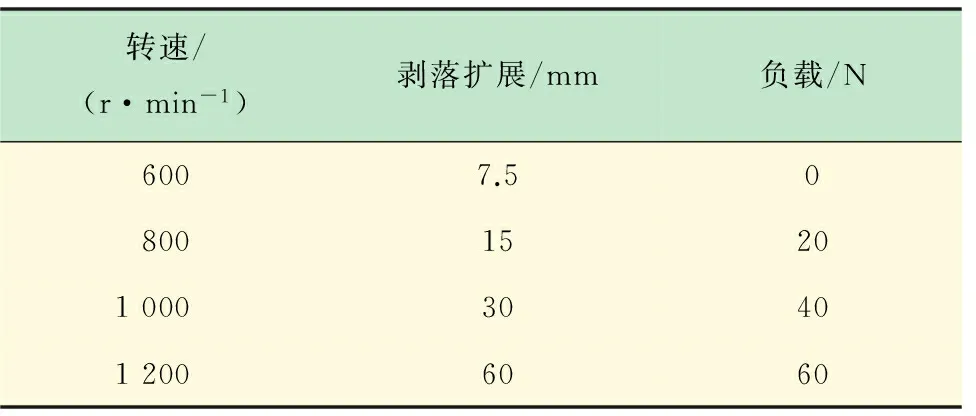

在进行正常齿轮和齿轮的齿面剥落故障模拟实验时,实验台采用恒定扭矩的加载方式[8]。实验台的最高输入转速1 200 r/min,最大输入转矩为16 N·m,最大输入功率2 kW,最高输出转速320 r/min,最大负载转矩60 N·m,最大输出功率2 kW。为了获得齿轮剥落故障振动加速度信号特征与剥落故障尺寸之间的关系,实验选取多种不同工况进行测试分析,选取的输入转速依次为:600、800、1 000以及1 200 r/min;选取的负载扭矩依次为0、20、40以及60 N·m。不同工况下,齿轮的齿面剥落故障振动加速度信号特征模拟实验的工况如表2所示。

表2 齿轮的齿面剥落故障模拟实验工况

输入、输出轴的转频计算公式分别为[9-10]:

式中:n为轴的输入转速;i为齿轮的传动比。

啮合频率的计算公式为[9-10]

fn1=f01Z1=f02Z2

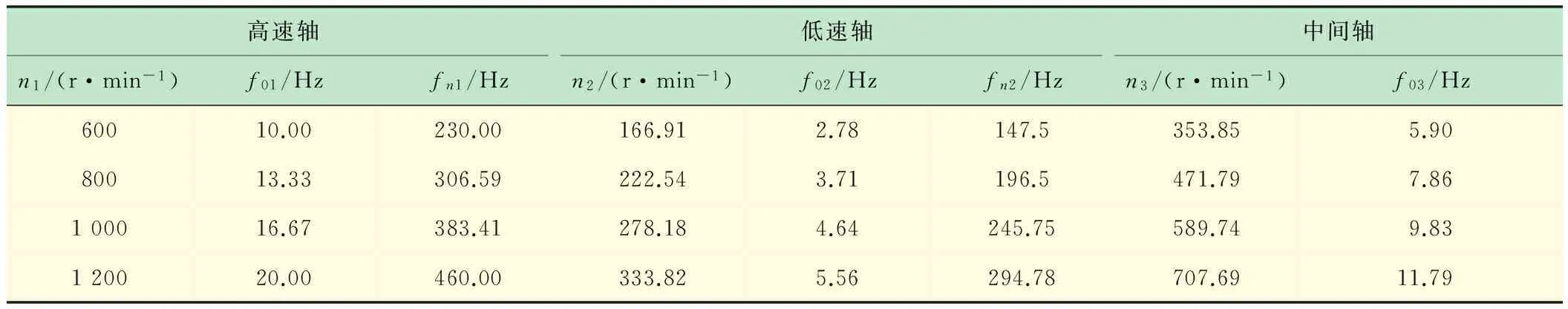

式中,Z1和Z2分别表示主动齿轮和从动齿轮的齿数。不同齿轮的齿面剥落故障模拟实验工况下,轴和齿轮的特征频率计算结果如表3所示。

表3 不同工况下轴和齿轮的特征频率计算结果

当齿轮的齿面出现剥落故障时,齿轮的振动加速度信号的频带分布范围较宽。在其频谱中,测试获得的振动加速度信号的特征频率含有齿轮的固有频率fg,齿轮支承轴的旋转频率f0和齿轮的啮合频率fn等频率成分[7]。实际工程中,在对频谱特征为宽带分布频率成分的齿轮振动加速度信号进行诊断和识别时,需要对测试获得的齿轮的振动加速度信号的频带进行系统分级,并根据其频率的工况范围选择合适的实验测量参数。

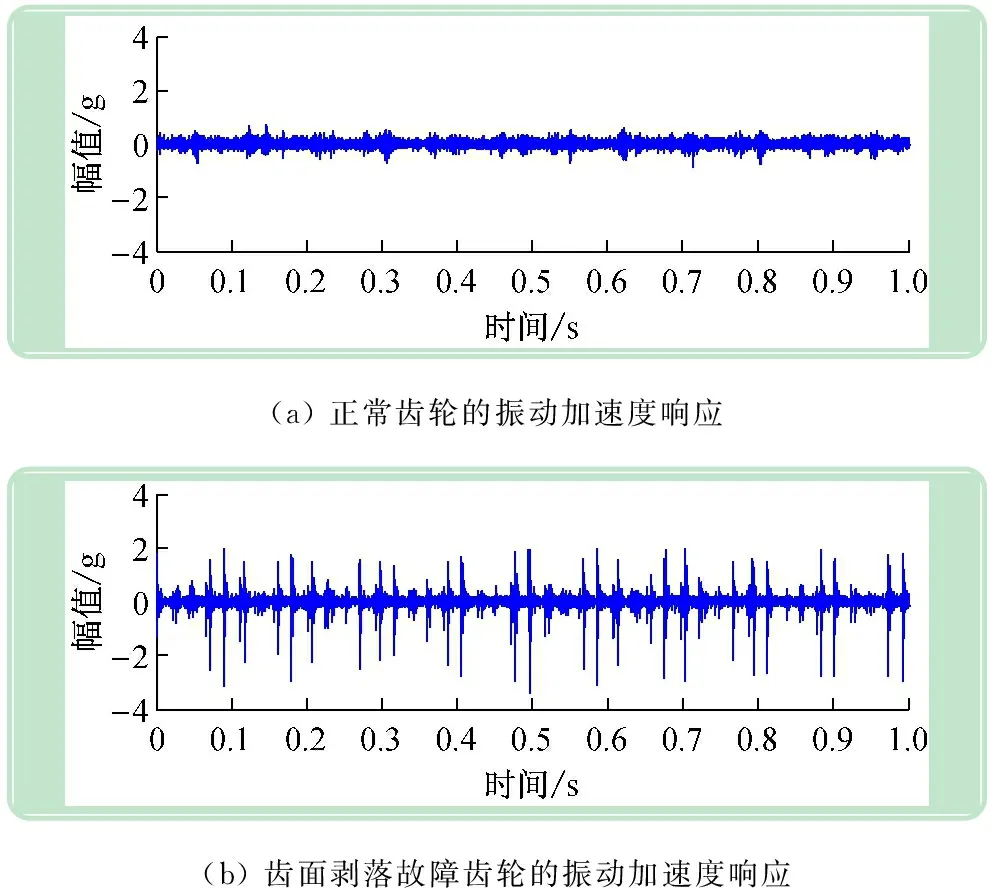

为了获得更好的齿轮的齿面剥落故障振动加速度信号特征,在实验时采用位移传感器和振动位移参数的方式测量齿轮的低频段振动加速度信号特征;采用速度传感器和振动速度参数的方式测量齿轮的中频段振动加速度信号特征。为了对比齿面剥落故障引起的齿轮振动加速度信号特征与正常齿轮振动加速度信号特征的差异,选取测A点的振动加速度信号特征测量结果进行显示,如图5所示。由图5可见,齿轮的齿面存在剥落故障时,齿轮箱的振动加速度响应的幅值大于正常齿轮的振动加速度响应的幅值,且齿轮的齿面剥落故障引起的振动加速度信号响应中的冲击特征较为明显。

图5 齿轮箱测点A的振动加速度响应测试结果

6 结 语

研制了一套齿轮箱齿面剥落故障实验台。在实验台上,能够开展齿轮不同程度的齿面剥落故障实验,模拟齿轮在不同转速、负载状态下的振动加速度信号特征,获得齿轮不同程度的剥落故障信号特征数据库,可为齿轮早期剥落故障的诊断和识别奠定基础。实验台还可用于齿轮其他早期故障信号的模拟实验。

[1] Chaari F, Baccar W, Abbes M S,etal. Effect of spalling or tooth breakage on gear mesh stiffness and dynamic response of a one-stage spur gear transmission[J]. European Journal of Mechanics A/Solids, 2008, 27(1):691-705.

[2] 朱孝录. 齿轮传动设计手册[M]. 济南:化学工业出版社, 2004:80-90.

[3] 丁 康,李巍华,朱小勇. 齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005:43-56.

[4] 居 浩,邵毅敏. 汽车驱动桥台架试验的齿轮早期失效诊断与趋势分析[J]. 电子测量与仪器学报,2009,23(12):79-86.

[5] MAN Rui, CHEN Yushu, CAO Qingjie. Research on dynamics and fault mechanism of spur gear pair with spalling defect[J]. Journal of Sound and Vibration, 2012, 331: 2097-2109.

[6] 肖慧芳. 界面接触非线性振动机理与能量耗散特性[D]. 重庆:重庆大学,2012.

[7] 屈梁生,何正嘉.机械故障诊断学[M]. 上海:上海科学技术出版社,1986:75-86.

[8] 龙振宇. 机械设计[M]. 北京: 机械工业出版社, 2002:100-110.

[9] 李润方,王建军. 齿轮系统动力学—振动、冲击、噪声[M]. 上海:科学出版社,1997:60-70.

[10] JIA S X, HOWARD I. Comparison of localised spalling and crack damage from dynamic modelling of spur gear vibrations[J]. Mechanical Systems and Signal Processing, 2006, 20(1):332-349.

[11] WU Siyan, Ming J Zuo, Anand Parey. Simulation of spur gear dynamics and estimation of fault growth[J]. Journal of Sound and Vibration, 2008, 317(1):608-624.

[12] HANNES D, ALFREDSSON B. Numerical investigation of the spall opening angle of surface initiated rolling contact fatigue[J]. Engineering Fracture Mechanics, 2014, 131(1): 538-556.

[13] JIANG Hanjun, SHAO Yimin, CHRIS K Mechefske. Dynamic characteristics of helical gears under sliding friction with spalling defect[J]. Engineering Failure Analysis, 2014,39(1):92-107.

[14] YANG D C H, SU Z S. A rotary model for spur gear dynamics[J]. ASME J Mech Trans Aut Des. 1985,107(1):529-35.

[15] WEI Jing, GAO Pan, HU Xinglong,etal. Effects of dynamic transmission errors and vibration stability in helical gears[J]. Journal of Mechanical Science and Technology. 2014,28(6):2253-2262.

A Development of a Test Rig for Simulating Gear Faults

WANGJian,JIANGHan-jun

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

The feature signal of early gear spalls is often covered with the vibration signals of various machine and heavy noise environmental conditions. Therefore, it is difficult to extract the feature signal of the early gear spalls, this is the main factor restraining the development of the mechanical diagnosis method. To overcome this problem, a test rig is presented to simulate the vibration signal of gear with early spalls. The test rig can simulate the gear spalls at different stages. The vibration signals of gear with and without spalls for different speeds and loads can be presented. The rig can be used to establish the feature signal database for the gear spalls. It can provide some foundations for the detection and diagnosis of the gear spalls.

gear; faults; feature signal; test rig

2015-06-25

王 剑(1956-),男,重庆人,工程师,现主要从事机械传动与摩擦学实验技术和实验装备研究。

Tel.:13650568147;E-mail:wangjian@cqu.edu.cn

S 781.35

A

1006-7167(2016)04-0067-04