溪洛渡水电站地下厂房洞室群施工期围岩稳定性分析

张恩宝,樊熠玮,赵晓峰

(中国电建集团成都勘测设计研究院有限公司,国家能源水电工程技术研发中心大型地下工程分中心,四川 成都 610072)

溪洛渡水电站地下厂房洞室群施工期围岩稳定性分析

张恩宝,樊熠玮,赵晓峰

(中国电建集团成都勘测设计研究院有限公司,国家能源水电工程技术研发中心大型地下工程分中心,四川 成都 610072)

溪洛渡水电站地下厂房洞室群洞室密集、上下分层、纵横交错,主体洞室边墙高、跨度大,洞周层内层间水平状错动带及节理裂隙发育,顶拱易形成悬臂卸荷掉块,边墙松弛变形较大,且局部存在浅层滑动块体,对地下洞室群的稳定不利。本文首先采用三维损伤弹塑性有限法对拟定开挖方案的围岩稳定性进行分析,确定了合理的洞室开挖顺序。施工期阶段,随着开挖的进行,及时对监测数据进行分析和洞周围岩反馈分析,结果表明,在系统支护作用下,开挖完成后,应力和变形量值总体较小,围岩整体稳定是有保证的。针对局部稳定问题,通过多方面分析,及时调整设计,避免了局部不稳定现象的发生,实现了动态化设计的思路,对类似工程具有指导和借鉴作用。

水电工程;溪洛渡水电站;地下厂房洞室群;高边墙;监测;围岩稳定;反馈分析

0 前 言

我国西南地区水能资源蕴藏量约70万MW,技术可开发装机容量约55万MW,均居世界首位。然而,占据超过全国70%水电资源的西南地区,区域地震地质条件十分复杂,自然生态环境十分脆弱,山高坡陡,地面布置场地非常有限,经常选择地下洞室群作为水力发电建筑物。西南地区特殊的地形、地质、环境和水力条件要求兴建一大批水电站地下工程,而特殊的地形、地质、环境和水力条件又给地下工程的设计和建设带来了巨大挑战。

继二滩水电站大型地下厂房建设后近30年来,大型地下洞室群的设计、施工和管理的理论、方法、技术和措施都取得了长足的发展,但水电站大型地下洞室群工程 “超、大、难”现状决定了所需要面临的挑战依然艰巨。目前一些水电站地下工程洞室规模巨大,其主体洞室跨度接近或超出30 m,高度可达到80~90 m,长度可达400~500 m,主体洞室与压力管洞、母线洞、尾水管洞以及通向地面的出线洞(井)、通风洞(井)、交通洞、尾水隧洞、排水洞等附属洞室一起,形成规模宏大、纵横交错的地下工程。因此,地下厂房洞室群围岩稳定成为设计方案成败的关键。

1 工程概况及地质条件

1.1 工程概况

溪洛渡水电站位于四川省雷波县和云南省永善县接壤的金沙江溪洛渡峡谷,是金沙江下游河段梯级开发规划的第三个梯级,是一座以发电为主,兼有拦沙、防洪和改善下游航运等综合利用效益的巨型水电工程。水库正常蓄水位600 m,水库总库容126.7亿m3,调节库容64.6亿m3。电站枢纽由挡水建筑物、泄洪消能建筑物和引水发电建筑物等组成。发电厂房布置在拱坝上游两岸山体内,左右岸各安装9台单机容量为770 MW的发电机组,总装机容量13 860 MW;地下厂区分别由主厂房、副厂房、主变室、尾调室、压力管道、母线洞、尾水管、尾水隧洞、出线井以及通排风系统、防排系统等组成,构成以三大洞室为主体、纵横交错、上下分层的大规模的地下洞室群。

地下洞室群的主厂房、主变室、尾水调压室三大洞室平行布置,尾水调压室顶拱中心线与厂房机组中心线间距为149 m,主变室顶拱中心线与厂房机组中心线间距为76 m。三大洞室的设计开挖尺寸分别为:厂房为443.34 m×75.6 m×28.4 m(长×高×宽),主变室设计开挖尺寸为352.89 m×33.32 m×19.8 m(长×高×宽),尾调室设计开挖尺寸为317.0 m×95.0 m×25.0 m(长×高×宽),三维布置见图1。

1.2 地质条件

左岸地下厂房轴线方向为N24°W,水平埋深360~450 m,垂直埋深340~480 m;右岸地下厂房轴线为N70°W,水平埋深330~450 m,垂直埋深380~460 m。围岩主要由P2β2~P2β6层致密状玄武岩、含斑状玄武岩及各层上部的角砾集块熔岩组成,岩体新鲜坚硬,完整性较好,多呈块状结构,以Ⅱ类围岩为主,部分为Ⅲ1类围岩,地下厂房顶拱附近分布少量Ⅳ1类围岩。主要结构面为层间、层内错动带和节理裂隙,层间错动带总体不发育。岩体物理力学参数见表1。

图1 溪洛渡水电站地下洞室群三维布置

岩体代号水平变形模量/GPa垂直变形模量/GPa泊松比μ容重/kN·m-3抗剪断强度f′C’/MPaⅡ21.514.00.20271.352.5Ⅲ113.511.00.25261.222.2Ⅲ26.05.00.25251.201.4Ⅳ13.53.00.30241.021.0C3~C51.751.750.32250.550.25Lc0.900.900.32250.440.10

注:C3~C5为层间错动带,Lc为层内错动带。

厂区的地下水活动微弱,洞壁一般干燥,局部潮湿~滴水。在空间分布上具有间隔式带状分布的特点,透水性较强段均为层间、层内错动带发育地段。总体来说岩层透水性较弱,地下水不发育。

实测初始地应力测试成果表明,地下厂区初始地应力量值和方向变化较小,地应力场分布较稳定,最大主应力σ1为16~18 MPa,方向N60°~70°W,接近水平;σ3为5~7 MPa,方向N20°~30°E,接近水平。

2 开挖顺序及支护参数

溪洛渡地下厂房洞室群洞室密集,主体洞室边墙高、跨度大,开挖及支护工程量巨大。合理的开挖方式和开挖顺序不仅直接影响到地下洞室群的围岩稳定,还关系到地下洞室群的施工工期,并影响工程投资和效益。

2.1 前期开挖顺序研究

根据选定的洞室群布置格局、洞室轴线和洞室间距,假定在无支护条件下洞室群分七期开挖完成,拟定4个施工开挖顺序方案:

(1)厂房和尾水调压室同时开工,主变室在厂房上部开挖完成后开始开挖;

(2)厂房、主变室和尾水调压室几乎同时开工;

(3)厂房和尾水调压室同时开工,主变室在厂房上、中部开挖完成后开始开挖;

(4)厂房先开工,尾水调压室和主变室在厂房上部开挖完成后开始开挖。

4个施工开挖顺序方案中厂房开挖期相对固定,不同的是调整主变室和尾水调压室的开挖期时段,特别是主变室的开挖期时段变化最大。

针对不同施工开挖顺序,采用三维非线性弹塑性损伤有限法进行分析,通过分析比较,方案(1)塑性耗能总量最小,塑性岩体体积最少,开裂岩体积和岩体破坏总量较少;顶拱下沉位移和边墙位移最小或较小,方案(1)最优[1]。

2.2 施工期开挖顺序

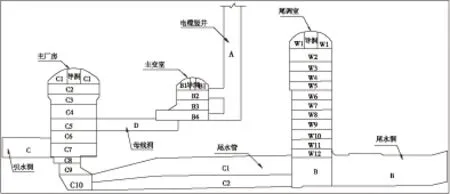

根据上述方案(1)明确的开挖顺序及已建工程经验,结合目前的施工技术手段、施工机械设备和施工通道布置,按施工组织设计要求,主厂房分10层开挖,主变室分4层开挖,尾水调压室分12层开挖,开挖方案见图2。

该开挖顺序的主要特点有:

(1)先开挖主厂房和尾调室,在主厂房和尾调室顶拱开挖、支护及验收完成后,主变室滞后一期开挖;

(2)顶拱开挖按照“短进尺、弱爆破、强支护”的原则,采用中导洞先行,两侧扩挖的方式进行;

(3)交叉部位的开挖坚持“先洞后墙”原则;

(4)主机间机坑开挖按照分序跳洞的原则;

(5)在主厂房开挖至中部时适时开挖尾水管,按照间隔开挖的原则进行[2]。

2.3 支护参数

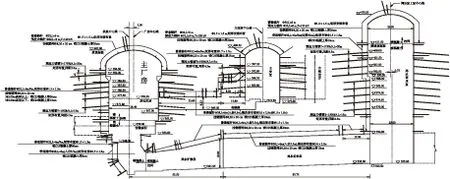

结合数值分析、模型试验和工程类比成果,综合专家意见,最终确定并实施的地下厂房三大洞室系统支护参数见图3。

3 监测成果

3.1 监测布置

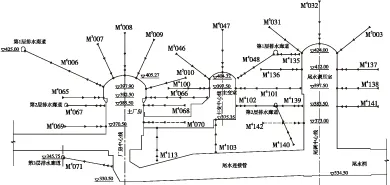

左右岸厂区监测仪器布置基本相同。左岸在1号、3号、5号、7号、9号机组中心线及安装间共布置6个监测断面;右岸在10号、12号、14号、16号、18号机组中心线及安装间共布置6个监测断面。仪器主要为多点位移计、锚杆应力计和锚索测力器,锚杆应力计、锚索测力计与多点位移计成对布置,相互验证。典型监测断面多点位移计布置见图4。

图2 地下洞室群分期开挖方案示意

图3 地下厂房三大洞室系统支护

图4 典型监测断面多点位移计布置

为取得洞室开挖全过程位移,采取如下措施:

(1)洞室开挖前,灌排廊道预埋了大量的监测仪器,监测开挖全过程围岩位移;(2)顶拱中导洞开挖完成后,即刻埋设拱顶监测仪器,并采用机械量测,取得顶拱上下游半幅开挖工程中的位移量;(3)洞室边墙监测仪器及时埋设,洞室开挖一层后,待该层监测仪器埋设完成,才进行下层开挖。

3.2 监测成果

3.2.1 监测量值

至2010年3月,左岸地下厂房最大监测位移为53.20 mm,其中88.7%监测位移小于20 mm;支护锚杆最大监测拉应力为281.36 MPa,其中84.8%监测应力小于100 MPa。右岸地下厂房最大监测位移为32.30 mm,其中94.9%监测位移小于20 mm;支护锚杆最大监测拉应力为289.42 MPa,其中84.6%监测应力小于100 MPa。总体上,三大洞室整体位移不大,变位较大部位主要集中在高边墙的中部附近,位移较大部位与开挖施工及岩体质量有很大关系,同时与锚杆应力监测值存在较好的对应关系[3]。图5给出了左岸主监测断面5号机洞周多点位移计实测变位。

图5 左岸5号机三大洞室开挖完成后洞周多点位移计实测变位(单位:mm)

3.2.2 变形速率

位移速率是判别围岩稳定性的标志之一。溪洛渡水电站地下厂房位移变化曲线大致呈台阶状,存在突变点,其与周围岩体开挖爆破关系密切,累计变形绝大部分由开挖爆破引起,开挖间歇时变形缓慢增长,逐渐进入收敛阶段,岩体卸荷量值很小(见图6)。每个上升台阶都对应一个速率峰值,峰值达0.3 mm/d,有的甚至达0.6 mm/d;峰值过后速率急剧降低,并一直保持在较低水平(0.1 mm/d以内),直至下一个峰值,如此反复至分层开挖结束,围岩进入收敛状态。速率出现峰值时期基本与爆破施工对应。

通过分析,少数点的变形速率在短时间内较大,但其在后期逐渐趋于稳定,而大多数分布在0.02~0.05 mm/d范围内。三大洞室开挖完成后,洞周位移基本趋于稳定状态,说明地下洞室群围岩的整体稳定性良好。

4 反馈分析

在施工过程中,根据开挖揭示的地质条件和监测数据,在监测资料合理性分析的基础上,开展了全过程的平面和三维的反馈分析工作,对各级开挖后的洞周围岩位移、塑性区分布、应力以及锚杆锚索应力进行了分析,并对后续开挖进行预测分析。最后从总体上对开挖完成后洞室围岩的稳定状态做出合理的评价,对施工开挖过程中整体地下厂房洞室群的施工稳定提出合理建议。反馈分析贯彻了动态设计的原则,确保了施工过程安全和围岩稳定。

(a)M4088-CR各深度测点过程线 (b)M4088-CR表面点位移速率

图6 典型“台阶”位移特征示意

4.1洞周变位与应力

由于溪洛渡地层岩性较好,合理的施工开挖措施对围岩的扰动也较小,因此洞室群总体位移不大,洞室开挖完成后,岩体均向洞内变形,变形主要发生在约1.5倍洞径以内。洞周位移较大,离洞周越远,围岩位移越小,洞室交口处的位移变化较大,洞周特别是边墙及洞室交口的变形受开挖扰动影响较大。位移基本在40 mm以内,大多分布在20 mm以内,顶拱最大位移为27.5 mm,发生在主厂房18号机处,边墙最大位移为41.5 mm,发生在10号机尾水调压室上游边墙中部。

14号机主厂房边墙部位M3019监测位移与计算相对位移对比成果见图7。可以看出,测点位移拟合情况总体较好,测点误差基本控制在0.5 mm以内,排除部分奇异数据后,误差较大数据与局部地质条件密切相关,反演成果具有较高可信度。

开挖完成后,洞室群洞周第一主应力为-32.00~17 MPa,第三主应力为-8~0.54 MPa。主厂房上下游吊车梁附近以及尾调室上下游边墙下部与尾水洞相交的部位存在轻微的应力集中现象。

图7 14号机断面主厂房边墙部位M3019

监测位移与计算相对位移对比成果

4.2 洞周塑性区

以左岸为例,开挖完成后,塑性区主要集中在三大洞室的上下游边墙,其顶拱塑性区分布范围、深度均不大。其中,主厂房上游边墙最大塑性区在12.0 m以内;主变室上游边墙塑性区最大深度为8.0 m,下游塑性区分布较为平均,约5.0 m。尾调室上游最大深度达11.3 m,下游塑性区分布比较均匀,平均深度约9.0 m,见图8。总体上,尾调室洞周破坏范围较其它洞室大,但破坏深度均分布在锚杆锚索控制范围内,洞室的整体稳定性可控[4~6]。

图8 开挖完成后关键断面洞周围岩塑性区分布情况

4.3 支护结构受力

开挖完成后,洞室顶拱的锚杆应力量值总体不大,预应力锚杆应力大致分布在144.9~299.6 MPa范围内,普通砂浆锚杆应力大致分布在5.4~146.9 MPa范围内。洞室开挖过程中,洞周锚杆锚索应力总体较小,增量偏小,说明在合理的开挖和支护条件下,洞室围岩稳定性良好,应力扰动较小。锚杆拉应力基本在180 MPa以内,预应力锚杆Ф32(T=120 kN)应力大致在170~235 MPa;锚索应力大致在1 036.1~1 246.7 MPa,见图9。由锚杆锚索应力发展变化规律来看,洞室群围岩稳定整体良好,锚固支护运行较好,锚杆应力均在其限度内,锚杆锚索支护在洞室群的围岩稳定方面发挥了较大作用,随着运行时间越长其作用越明显。

图9 开挖完成后关键断面洞周锚杆锚索应力(单位:MPa)

4.4 各阶段分析成果对比

通过对比可研与技施阶段成果,开挖完成后,洞周围岩应力、位移、塑性区深度、锚杆应力等计算成果基本吻合,说明支护参数基本合理,洞室围岩整体稳定性较好。反馈分析成果与可研阶段成果对比见表2。

表2 反馈分析成果及可研阶段预期成果对比

5 局部稳定问题

结合现场开挖揭示的地质情况、监测资料和反馈分析成果,洞室主要可能发生以下局部稳定问题:

(1)水平产状层内、层间错动带对顶拱开挖成形的影响。若有不利结构面相互切割影响,需及时进行有针对性的加强支护,以保证顶拱承载圈的形成。

(2)结构面的不利组合对高边墙的不利影响。尾调室边墙高,围岩稳定和变形问题突出,需有针对性地对关键块体及时锁定,防止产生连锁效应,避免岩石破坏向深部发展。

(3)洞室交叉口部位支护设计应引起重点关注,做好施工工序安排,坚持“先洞后墙”的原则,在交叉洞室,容易出现环向劈裂、张开、掉块、塌方等破坏,需及时进行锁口及系统支护,同时也应事先做好双向锁口支护。

(4)重视岩隔墙、岩柱等部位的支护设计。溪洛渡地下厂房系统属大跨度、高边墙、复杂洞室群,岩柱较多,确保岩柱的稳定是地下厂房系统安全运行的关键。提出了以锚索支护为主,辅以锚杆,喷混凝土等联合支护型式,以改善岩柱体的应力状态,提高岩柱体的强度,维护围岩的稳定。

(5)施工过程中针对监测异常点出现部位应及时做出分析与处理。基于地下厂房洞室群反馈分析成果,根据现场开挖揭示的地质情况和监测资料,对现场关注的局部变位或应力偏大的问题需及时给予复核和分析,并给出相应的评价和建议,以有利于对局部稳定问题的认识并做出相应的处理。

例如左岸主厂房7号机下游边墙中部,监测成果显示,该部位的多点位移计M4089截止2009年5月22日孔口处实测位移为40.43 mm,在2008年7月7日~2008年10月6日间孔口处位移由18.53 mm增至37.35 mm。变形曲线大致呈台阶状,存在突变点,其与周围岩体开挖爆破关系密切。

地质条件显示,该监测点处于P2β6层中下部,断面上部至398.0 m高程发育2条错动带Lc1和Lc2,产状N30°E/SE∠20°,主错带厚度3~5 cm,充填石英绿帘石条带和少量岩屑,无影响带。下部至363m高程发育4条层内错动带Lc3~Lc6,产状N30°E/SE∠10°~20°,主错带厚度1~3cm,带内物质以角砾岩屑为主,局部充填绿帘石条带,无影响带。

声波资料显示,9~12 m深度段声波平均值4 657.0 m/s,基本与Ⅲ1类围岩开挖卸荷前一般声波平均值(5 200 m/s)相近,而6~9 m、3~6 m、0~3 m各深度段平均值分别为3 768.0 m/s、3 268.0 m/s、2 744.5 m/s,与一般值相差较大,随着深度增大,围岩声波值衰减幅度也相应减小,表示松弛卸荷是由外及内,浅表松弛较深部松弛大,符合一般规律。据此推理,围岩松弛圈深度范围确定为9 m。另外,反馈分析成果显示该部位塑性区深度约为12.4 m。

处理措施:(厂横) 0+195.1~(厂横)0+217.5 m段,高程383.00~ 386.50 m范围内,在已实施的系统锚杆之间内插增设预应力锚杆,参数为:PBФ32,L=12 m,P=120 kN。

加固效果:在系统支护和实施局部加强支护措施后,该处变位已逐渐趋于稳定,详见图10。从现场观察未见沿错动带附近变形和喷混凝土裂缝现象,可以排除由于沿错动带出现大的块体变形而引起的监测变形增长,可以判断该处的局部稳定问题已不突出。

图10 左岸主厂房多点位移计M4089-CL位移成果曲线

6 结 论

溪洛渡三大洞室开挖完成后,主厂房和主变室围岩位移、应力、塑性区和锚杆锚索应力没有发生很大的变化,保持在比较稳定的状态,尾调室的围岩位移、塑性区和锚杆锚索应力变化比较大,但是基本在可控制范围内,洞周围岩的整体稳定性是有保证的。通过分析,可以得到以下几点认识:

(1)采用合理施工程序和开挖方法,严格控制开挖过程,是保证洞室整体稳定性的提前。

(2)大型洞室处于复杂的地质环境中,影响围岩稳定性的因素错综复杂。在施工过程中,及时开展施工期快速监测反馈分析与评价,对围岩稳定进行评价和预测,及时调整支护参数,维持洞室整体稳定。因此,施工期监测反馈分析已成了保证大型地下洞室工程安全和经济合理的重要手段。

(3)位移监测值和反演计算值均表明,在三大洞室主体工程全部开挖完成后,各洞室断面顶拱位移变化不大,基本趋于稳定;高边墙位移增加明显,各断面上下游侧墙位移明显超过拱顶位移。尾调室上下游边墙位移增加较快,但其绝对位移值基本未超过40 mm,满足洞室位移的稳定要求。

(4)洞周围岩塑性区总体不大,在开挖边墙中部、层内层间错动带及应力集中区的塑性区深度相对较大,但基本都在锚杆锚索加固控制范围内。

(5)锚杆应力监测和计算结果表明,大部分锚杆应力计所得结果量值不大,应力增量也不大,这说明了在当前施工条件下,锚杆总体应力不大,围岩稳定状况良好。

(6)对地质缺陷、监测异常点等部位,根据现场开挖揭示的地质情况和监测资料等综合分析,采取有针对性地加强支护措施,确保了施工全过程围岩稳定受控,局部稳定问题已不突出。

[1] 金沙江溪洛渡水电站地下厂房洞室围岩稳定与支护设计专题报告[R].成都:中国水电顾问集团成都勘测设计研究院, 2004.

[2] 李友华,黄应军,李景元. 溪洛渡水电站左岸地下厂房大跨度高边墙开挖施工技术[J].水力发电,2008,34(9):9-11.

[3] 李金河,伍文锋,李建川.溪洛渡水电站超大型地下厂房洞室群岩体工程控制与监测[J].岩石力学与工程学报,2013,32(1):8-14.

[4] 樊启祥,王义锋.溪洛渡水电站地下厂房岩体工程实践[J].岩石力学与工程学报,2011,30(增1):2986-2993.

[5] 董志宏,丁秀丽,卢波,等.大型地下洞室考虑外挖卸荷效应的位移反分析[J].岩土力学,2008,29(6):1562-1568.

[6] 方 丹,陈建林,张 帅.杨房沟水电站地下厂房围岩稳定分析[J].岩石力学与工程学报,2013,32(10):2094-2099.

2015-10-02

张恩宝(1979-),男,河南灵宝人,硕士研究生,高级工程师,从事水工结构设计工作。

TV223

B

1003-9805(2016)04-0001-07