特种再生橡胶的生产工艺及配方

董诚春

(北京橡胶工业研究设计院)

特种再生橡胶的生产工艺及配方

董诚春

(北京橡胶工业研究设计院)

本文主要论述了再生橡胶目前通用的分类方法,以及工艺和配方。

再生橡胶;分类;工艺;配方;性能

通常所说再生橡胶是以废轮胎等通用橡胶制品为原料制成的再生橡胶,而以废特种橡胶制品为原料制成的再生橡胶称特种再生橡胶,特种再生橡胶包括彩色再生橡胶、乳胶再生橡胶、香味再生橡胶、精细再生橡胶、丁基再生橡胶、丁腈再生橡胶、三元乙丙再生橡胶及硅橡胶再生橡胶、氟橡胶再生橡胶、液体再生橡胶等分述如下:

1、彩色再生橡胶

在废橡胶制品中除轮胎等黑色橡胶制品外,还有不少彩色橡胶制品废料,这些废料可用于生产彩色再生橡胶,彩色再生橡胶的质量虽然不如轮胎再生胶,但利润高,今将其生产工艺简介如下:

1.1 原料分类

1.1.1 在废橡胶制品中按红色、蓝色、黄色、绿色、白色等分类,然后分类进行清洗,应防止污染。

1.1.2 软化剂应选用浅色类非污染型的软化剂,例如:白油、机油、油酸、石蜡油等。

1.2 粉碎

不少彩色废料用双辊粉碎机粉碎到30目可能很困难,建议滚刀式粉碎机粗碎,再用磨盘式粉碎机细碎。

1.3 脱硫

由于彩色再生橡胶产量不大,宜用小规格的专用脱硫设备,例如小规格时电加热动态脱硫罐,脱硫配方及工艺与生产轮胎再生胶相近,只是要用浅色无污染型的软化剂及活化剂,例如810、910等都是无污染型活化剂。脱硫时间比生产轮胎再生胶短-点。

1.4 捏炼、精炼

彩色再生橡胶-般通过捏炼出薄片即可,如用精炼出片,必须是强度较好的再生胶,否则,易断片,难成块状再生胶。

2、乳胶再生橡胶

乳胶再生橡胶是最受欢迎的再生橡胶,因含胶率高,可代替生胶使用,其原料是乳胶厂的结皮废乳胶、废乳胶手套、废乳胶气球、废乳胶管等制品,它难生产,原因是粉碎困难,过去用油法生产,也不粉碎,有的不加软化剂,在蒸汽压力0.5~0.6Mpa下油法脱硫4小时左右,此法生产的再生胶品质较低,有的用喷油法在大块废乳胶表面喷上-层软化剂,此法生产的再生胶质量不均匀。以下介绍一种新型、合理的再生方法:

1.1 粉碎

可采用普通双辊粗碎机或一沟-光辊粉碎机(也可用普通炼胶机),先将块状废乳胶制品进行粗碎。

1.2 拌油

将上述粗碎后的废乳胶送入一台Ly-20型高速脱硫机中进行高速粉碎和拌油,时间约5分钟(如果原料中含水分较高,则时间应适当延长),最后排料后进行脱硫即可。此法生产的再生胶质量较优,而且均匀性良好。

1.3 配方

1.3.1 废乳胶手套 100,油酸 2~3。

1.3.2 乳胶废料 100,油酸 2,双戊烯 2。

1.3.3 乳胶废料 100,油酸 2,双戊烯 1,松香 0.5。

1.4 脱硫

先在Ly-20型高速脱硫机中进行拌油或半脱硫,然后在动志脱硫罐中进行脱硫,压力1.4~1.6Mpa,1小时即可完成。

1.5 精炼

先在捏炼机上(辊距1~2mm)捏炼成片,时间约15分钟,当胶料捏炼能包辊筒不落盘,胶片表面无大网孔,则在热胶时立即精炼出片。

1.6 乳胶再生橡胶的质量

硫化胶的配方:

乳胶再生橡胶 100,氧化锌 5,硬脂酸 0.5

促进剂M 0.7,硫磺 3。

硫化条件:142℃×20,30,40分钟。

物理性能:拉伸强度≥15Mpa,扯断伸长率≥550。

3、香味再生橡胶

再生胶行业生产的轮胎再生胶不少是用煤焦油作软化剂的,因为它成本低,软化效果好,生产的再生胶质量好,但它的不足之处是再生胶恶臭味,如果使用松焦油或妥尔油,臭味虽然可降低,但成本高,质量下降。为此,介绍-种添加剂,可改善再生胶的臭味而使之带有香味。

3.1 在脱硫配方中添加香料厂下脚料:粗制蓝油,山苍子油,用量约为2%,既可作软化剂替代双戊稀,又可中和煤焦油的臭味。

3.2 在捏炼(下在脱硫罐中加)加茉莉花香精,首先用酒精溶解香精,加入量是0.3%,此法可获得香味再生胶。

4、精细再生橡胶

力车胎行业应用轮胎再生胶作胎面胶,由于表面粗糙,不宜使用,但改用精细再生胶感觉很好,使用量不断扩大,因为精细再生橡胶品质细腻,性能良好,精细再生橡胶还可用于轮胎帘布擦胶。其实生产精细再生橡胶很简单。其生产工艺是:首先应采用40目的胶粉进行脱硫,脱硫时间应比粗胶粉短,应找出正脱硫点,其次是精炼二遍以上出片。

5、丁基再生橡胶

丁基再生橡胶的原料是废丁基胶内胎、水胎及硫化胶囊,如何区别丁基胶内胎,内胎上有一条蓝色线的是丁基胶内胎,内胎上有一条黄色线的是三元乙丙胶内胎。由于丁基橡胶饱和度大,耐热性好,所以脱硫很困难,而且,生产丁基再生胶绝不与其他胶种混合,此外,丁基胶粉碎也很困难,-般只能粗碎。

5.1 粉碎

可用双辊粗碎机或一沟-光辊机进行粗碎,胶粒达2~3目即可。

5.2 拌油

将上述粗碎后的胶粒,装入Ly-20型高速脱硫机(1400r/min) ,首先进行2~3min商速搅拌粉碎,然后按配方加入软化剂活化剂,软化剂进行均匀搅拌,约5min。

5.3 配方

废丁基胶粒 100,松香 2,油酸 6,420活化剂 1.5。

5.4 脱硫

5.4.1 动态脱硫罐脱硫条件:压力2.8~3.0Mpa,保压时间60分钟左右,需要找准正脱硫时间。

5.4.2 丁基再生胶专用加压捏炼脱硫机: 装料80kg,温度210℃左右,时间12分钟左右,特别需要注意的是每隔3分钟开盖翻一次胶,使其达到均匀脱硫之目的,必须安装环保设施。

5.4.3 开炼机脱硫:无需加压加热,采用常温即可达到脱硫生产丁基再生胶。无废水废气产生,无污染,是绿色环保生产丁基再生胶的工艺。

5.5 精炼

脱硫后的胶料在捏炼机上以薄通为主,每次扎炼15~20分钟,精炼一遍即可下片。

6、三元乙丙再生橡胶

生产三元乙丙再生橡胶的原料是废汽车门窗密封条,其含胶率越高,生产的再生胶质量越好。

6.1 粉碎

用一沟一光双辊粉碎机粉碎40目。

6.2 脱硫配方

胶粉 100, 830活化剂 3.7,石蜡油 15。水 15。

6.3 动态脱硫罐脱硫条件: 230~260℃×3小时,放汽,压力至0,排料前加少量水冷却,等水汽化完,再加除味剂搅10分钟,排料。

6.4 精炼

脱硫后的胶料在捏炼机上以薄通为主,包辊后即可精炼下片。

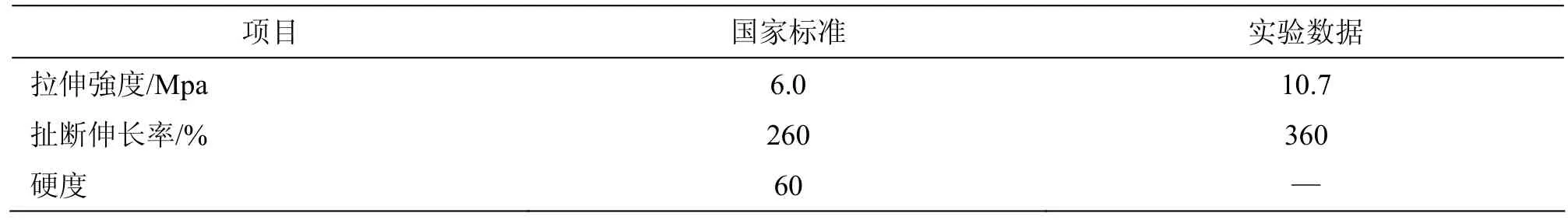

6.5 物理性能: 实验结果,超过国家标准。

硫化条件:160℃×20分钟

表1 三元乙丙再生橡胶物理性能

7、丁腈再生橡胶

目前有不少耐油橡胶制品,为了降低成本,非常需要丁腈再生橡胶,因为它可以提高耐油性能,比任何添加剂都好,今介绍动态脱硫工艺及配方如下:

7.1 原料选择:丁腈再生橡胶的原料(废胶),不能同其他胶种混合作再生橡胶,最好按品种分类,要了解原料的成分及组成,例如纯丁腈胶及丁腈胶与聚氯乙烯混合,在制造中有树脂硫化及硫黄硫化,它们的脱硫效果差别较大。

7.2 粉碎 丁腈橡胶较易粉碎,任何形式均可。

7.3 脱硫

7.3.1 动态脱硫配方:

废丁腈胶手套胶粉(32目) 100, 松香2, 480活化剂 0.5,

过硫酸胺 2, 830活化剂 2,妥尔油10, 石蜡油 8

邻苯二甲酸二丁酯 4 水 8。

7.3.2 动态脱硫工艺:

压力:2.8 Mpa 210~230℃,保温:2小时。

注:脱硫后的胶较软,压炼、精炼容易,可缩短压胶时间50%,因此可节约电能50%,提高生产效率50%。

7.3.3 精炼

脱硫后的胶料在捏炼机上以薄通为主,包辊后即可精炼下片。

7.3.4 物理性能:

表2 丁腈再生橡胶物理性能

8、硅橡胶再生橡胶

硅橡胶由于具有耐高温的特性,回弹性好及生理惰性优良等特点而被广泛用作耐高温材料,由于硅橡胶价格较高,如将不合格的硅橡胶制品以及生产的边角料当作废物抛弃,则会造成较大的浪费,因此,将废硅橡胶制成再生橡胶非常有必要,今将生产硅橡胶再生橡胶的工艺,介绍如下:

实验

8.1 主要原材料:硅橡胶(110型),废硅橡胶制品,化学改性剂:六次甲基四胺(H),二氯化铁和三氯化铁混合物(F),二硝基苯肼(N),二苯胍(D),间苯二酚(R),均为分析纯试剂,其他材料均为工业品。

8.2 硅橡胶粉的制取方法

机械法 将废硅橡胶制品剪成小块,置于开炼机上以小辊距(≤0.2mm),反复薄通数次,经筛选分类,获得废硅橡胶粉。

8.3 脱硫

8.3.1 热解法 选用40目硅橡胶粉置于热解器中在一定热解条件下热裂解,然后精炼下片。

8.3.2 化学法 选用40目硅橡胶粉加入化学改性剂(六次甲基四胺,二氯化铁和三氯化铁混合物,二硝基苯肼,二苯胍),在低于50℃下搅拌15分钟,然后精炼下片。

8.4 试样制备及性能检测

首先将硅橡胶和废硅橡胶粉混炼制成试片,再硫化,硫化条件:一段160℃×20分钟(平板硫化机),二段160℃×4小时(烘箱)。

8.5 实验结果

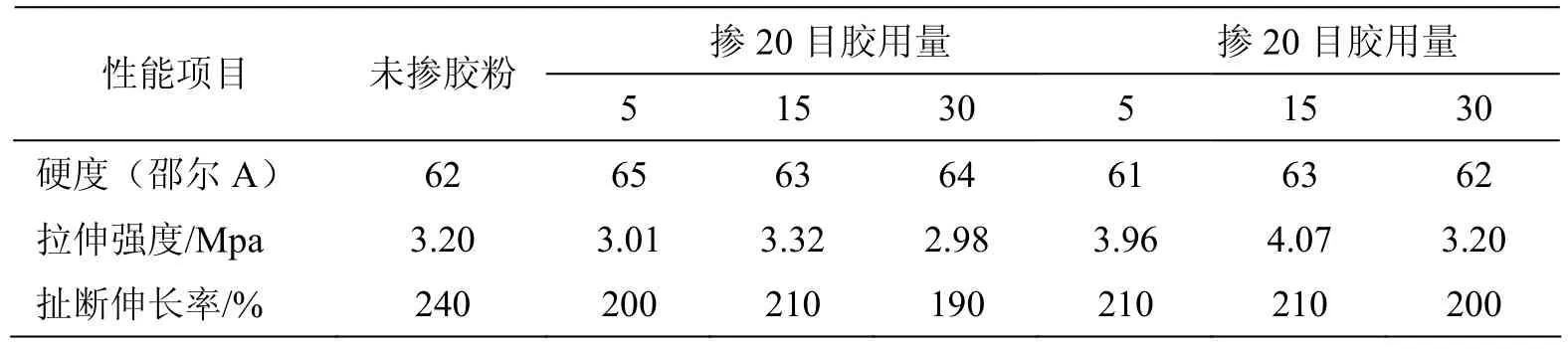

8.5.1 机械法硅橡胶粉细度对硅橡胶胶料物理性能的影响。选用细度为20目和40目的胶粉进行变量试验,其结果如下表所示。

表3 机械法硅橡胶粉细度对硅橡胶胶料物理性能的影响

由上表可以看出:添加40目硅橡胶粉15份可以提高拉伸强度27%,说明补强效果很好,因此,可降低成本。

8.5.2 热裂解法 热裂解条件对硅橡胶再生胶和硅橡胶胶料物理性能的影响 将不同热裂解条件下所制的硅橡胶粉制成再生橡胶,然后进行基本性能检测,胶料配方:硅橡胶再生胶 100,硫化剂 1.0, 白炭黑 12.5。

热裂解条件: 300℃ 400℃ 500℃,0.5小时至4小时。

试验结果如下:硬度(邵尔A) 35,拉伸强度/Mpa 1.5 扯断伸长率/% 220。试验证明500℃×1小时热裂解制成的再生胶的物理性能最好。

热裂解:500℃×1小时热裂解制成的再生胶添加到硅橡胶胶料中的物理性能如下:硬度(邵尔A) 31,拉伸强度/Mpa 2.0,扯断伸长率/% 260。(试验胶料配方: 硅橡胶 100,硫化剂 0.6,白炭黑 30,硅橡胶再生胶 20)。

8.5.3 不同化学改性剂改性的硅橡胶粉对硅橡胶胶料物理性能的影响:对采用与普通胶粉改性方法相似的化学方法改性硅橡胶粉进行试验,其结果如下表所示。

表4 不同化学改性剂改性的硅橡胶粉对硅橡胶胶料物理性能的影响

由上表可知:D/F(用量比为0.5/03)改性的胶粉拉伸强度最好,但同未改性的40目胶粉的物理性能相近,故不改性的胶粉效果也很好,N/F(用量比为0.8/0.6)改性的胶粉扯断伸长率最好。

9、氟橡胶再生橡胶

氟橡胶再生橡胶由于具有耐高温、耐腐蚀、耐油等特性,被广泛用于化工、航空航天等领域。由于氟橡胶价格高,将不合格的产品和边角料回收再利用具有较大的经济价值。

氟橡胶再生的实例

9.1 主要原材料 氟橡胶(牌号26B),3号硫化剂,轻质氧化镁,喷雾炭黑,氢氧化钙(120目),试剂级产品;双酚AF,BPP(苄基三苯基氯化磷,硅酸钙质量分数达0.33) 。

9.2 试样制备 混炼加料顺序如下: 生胶,再生胶,氧化镁,氢氧化钙,炭黑,硫化剂。加入吸酸剂氧化镁时,为防止粘辊,可与部分炭黑混合加入,吃粉结束后薄通数次下片,在低温干燥处放置6小时左右,再依次进行试片硫化。

9.2.1 -段硫化 平板硫化机:160℃×20分钟。

9.2.2 二段硫化 在电热鼓风恒温箱中进行,温度控制采取下列步骤:常温,100℃1h,150℃1h,200℃1h,250℃1h,恒温5h。

9.3 氟橡胶再生胶的制备 氟橡胶再生通常是指-段硫化胶的再生利用,再生的方法有化学法和机械法两种,考虑工厂的实际情况选用机械法制取,机械法是将-段硫化的废品置于开炼机上扎碎,反复薄通约40次,至胶片表面光滑,此法所得再生胶性能,特别是耐热和耐介质性能较生胶差。

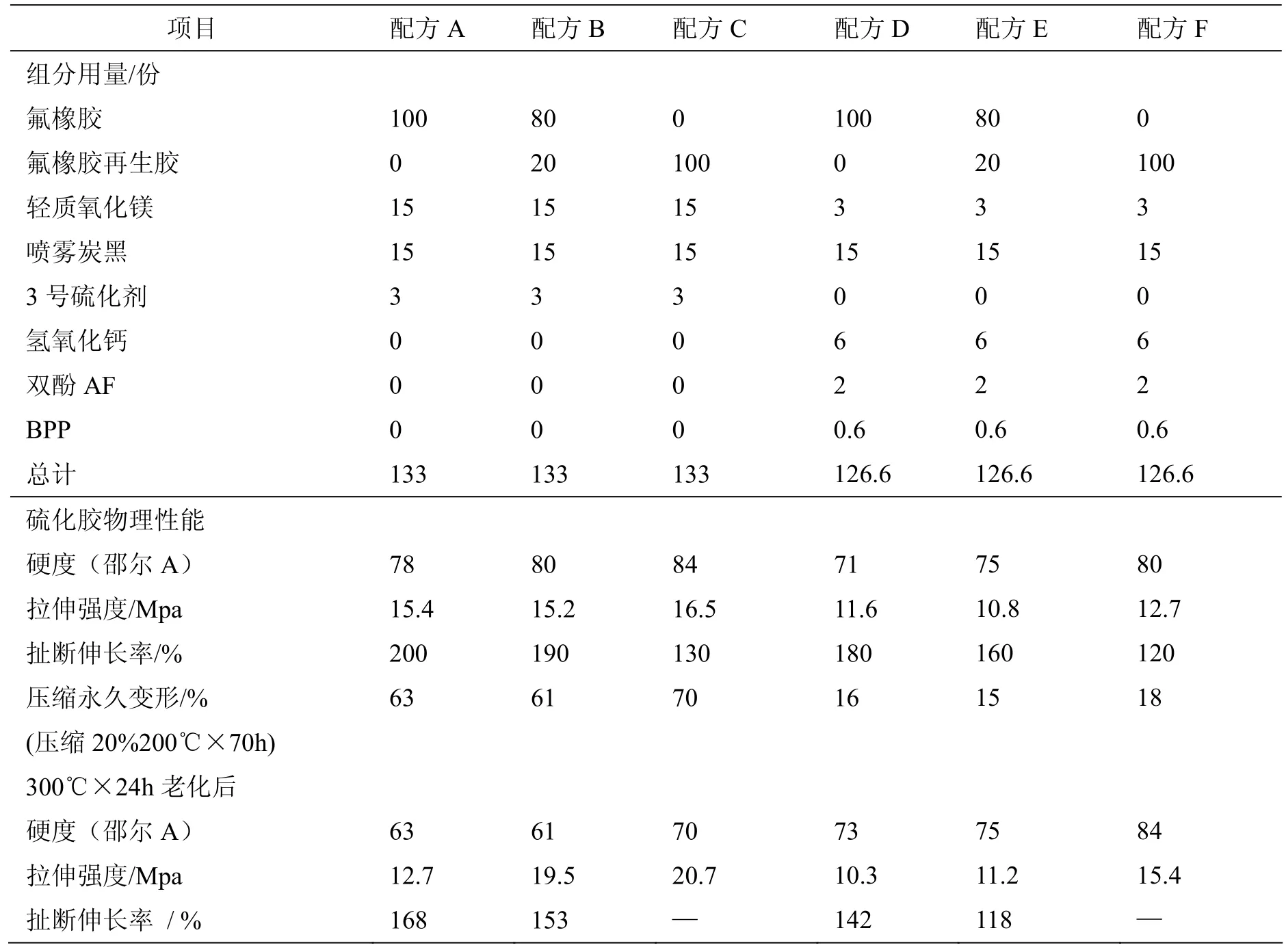

9.4 掺用氟橡胶再生胶的性能 再生胶用量对不同硫化体系氟橡胶胶料性能的影响见下表。

表5 再生胶用量对不同硫化体系氟橡胶胶料性能的影响

从上表的数据可以看出:3号硫化剂所得硫化胶的性能较好,压缩永久变形中等,而用双酚FA硫化剂,其硫化胶的压缩永久变形较小,但拉伸强度较低,可用作生产低压缩永久变形的制品。

试验结果表明,对于要求较商的氟橡胶制品,不可全用再生胶,可掺用20份再生胶,不但可降低成本,还可以提高老化后的拉伸强度。

10、液体再生橡胶

液体再生橡胶主要用于改性沥青,生产防水卷材和修筑公路。

10.1 液体再生橡胶制法

10.1.1 配方

10.1.1.1 配方1 80目轮胎胶粉 100,1号强化剂 40。

10.1.1.2 配方2 强化过的胶粉 100,油性胶粘剂 35。

10.1.1.3 配方3 强化过的胶粉 100,水性乳化剂 100。

10.1.2 工艺

按配方1,首先将80目轮胎胶粉和强化剂装进搅拌机,升温至60℃搅拌1小时,然后,每隔1小时搅拌10分钟,持续3小时,使胶粉溶胀,每隔4小时检验一次,查看胶粉溶胀是否完成?简便的方法是用拇指与食指捻搓胶粉,如没有颗粒即成,大约需要48小时。然后将此胶粉溶液用多层纱布包裹,压滤,将强化剂全部挤出来,保存下次再使用。

制液体油性再生胶的工艺 按配方2,将强化过的胶粉和油性胶粘剂装进搅拌机,升温至80℃搅拌2小时,即成液体油性再生胶。

制液体水性再生胶的工艺 按配方3,将强化过的胶粉和水性乳化剂装进搅拌机,升温至80℃搅拌2小时,即成液体水性再生胶。

10.2 液体油性再生橡胶用途

10.2.1 液体油性再生橡胶可与10号石油沥青在180℃聚合反应生成胶体改性沥青,此胶体改性沥青同各种型号石油沥青并用,可用于修筑高速公路、可防滑、防震,夏季路面60℃不溶化,冬季零下30℃路面不开裂缝,有塑弹性,车高速行驶平稳,刹车距离可缩短,安全可靠。

10.2.2 可与沥青、树脂并用,加工成防水、防腐、防锈涂料。

10.2.3 可生产建筑勾缝油膏、改性沥青防水卷材及房顶防水密封膏。

10.2.4 可生产胶质沥青黑漆、漆膜具有良好的防水、防腐、防锈、防震、隔音、绝缘等性能,用于地下工程、车船底盘、管道工程。

10.2.5 可同各种合成橡胶、天然橡胶并用生产各种橡胶制品。

10.3 乳化水溶性再生橡胶的用途用强化过的胶粉50%,加入50%乳化剂在50℃搅拌2小时即可制成乳化水溶性再生橡胶,它可同水泥相溶,改性水泥修筑水泥路、广场等。有弹性、保温、防滑、吸水等性能,还可制成房顶防水涂料。

10.4 液体再生橡胶应用于改性沥青

10.4.1 配方

80目轮胎胶粉 100,强化剂 40,油性胶粘剂 25。

10.4.2 工艺 将胶粉和强化剂在60℃搅拌溶脓48小时,添加油性胶粘剂,在60℃搅拌1小时,即成膏状再生胶,再将此再生胶添加到180℃70号沥青中,用高速剪切搅拌机(8000~9000转/分钟)搅拌1小时,即成液体再生橡胶改性沥青,成品表面不见胶粉颗粒,其性能见下表。

表6 液体再生橡胶改性沥青的性能

由上表可知液体再生橡胶改性沥青的性能已超过美国胶粉改性沥青的标准,可用于替代SBS改性沥青修筑公路。

10.5 化学法生产液体再生橡胶的工艺

将30目胶粉加适量活化剂浸泡在溶剂(矿物油、芳烃油、妥尔油、戊二烯等)中,浸泡24小时,再常温下搅拌24小时,使胶粉渗透溶胀,然后装进动态脱硫罐中,加入0.2Mpa的压缩空气,加热至200~250℃,降温后排料,搅拌2~3小时即成液体再生橡胶。该胶可同新胶混炼生产各种橡胶制品,也可用于改性沥青修筑公路和沥青防水卷材。此法获日本专利(昭和41-11629号) ,由于成本高,包装和运输困难,除日本外,未被其他国家采用。

哥伦比亚一家煤矿企业建废轮胎回收厂

据《轮胎评论》报道:哥伦比亚的一家采煤企业—赛力琼(Cerrejon)公司投资130亿哥伦比亚比索(约合450万美元)新建的一家大型工程胎回收工厂,日前投入运营。这家赛力琼公司,经营一家大型露天煤矿,每年生产的动力煤超过3300万吨,其各种采煤机械设备所用的轮胎,直径多为3.2米(约为10.5英尺),重量约3.5吨的巨型工程胎。新建的这家工厂,是拉丁美洲第一家废轮胎回收企业,其位于哥伦比亚东北部的拉瓜吉拉省的省辖市阿尔班尼雅(Albania),主要是回收利用该公司采煤机械设备报废的巨型轮胎,每年的废轮胎的处理能力约为2360条,每年可回收钢丝约2300吨,胶粉约5000吨。胶粉主要用作沥青的改性剂,用于该国第四代公路网的路面建设中。除了该国自用外,部分胶粉和其他回收产品也出口到韩国、智利和巴西。(郭隽奎)

董诚春(1936),男,武汉市人,北京橡胶工业研究设计院高级工程师(已退休),从事轮胎等橡胶制品及废橡胶综合利用的研究开发工作,在橡胶专业期刊上发表论文有五十余篇,参加合编了六本橡胶专业书籍的有关章节,独自编著了《废橡胶资源综合利用》及《废轮胎回收加工利用》。