不锈钢微量润滑切削温度实验研究

罗永顺, 覃孟扬, 贺爱东, 王子媛

(1.广东技术师范学院 机电学院,广东 广州 510665;2. 广东轻工职业技术学院,广东 广州 510300)

不锈钢微量润滑切削温度实验研究

罗永顺1, 覃孟扬1, 贺爱东2, 王子媛2

(1.广东技术师范学院 机电学院,广东 广州 510665;2. 广东轻工职业技术学院,广东 广州 510300)

为了解微量润滑对不锈钢切削温度的影响,通过304不锈钢的微量润滑车削实验,利用自然热电偶测量切削温度,以切削深度、切削速度、进给量为变化因素,探明不锈钢在干切削、传统润滑和微量润滑(内喷)及微量润滑(外喷)切削条件下的切削温度变化。结果显示,切削温度从高到低依次是:干切削、MQL(外喷)、MQL(内喷)和传统润滑;切削参数越小,MQL和传统润切削滑温度差异越小,切削速度对切削温度的影响要大于切削深度和进给量;MQL系统设置对不锈钢切削温度有明显影响。

微量润滑; 不锈钢; 切削温度; 绿色加工

0 引 言

不锈钢具有优越的耐腐蚀性,在空气或化学腐蚀介质中能够抵抗腐蚀,越来越被制造业所重视。精密及复杂零件大多数是由切削形成的,但不锈钢材料属于难切削金属材料,有加工硬化严重,散热慢、切削温度高、刀具磨损快和易黏刀等问题。在切削加工中往往需要使用大量的切削液,这对环境造成了极大的负面影响,限制了不锈钢的应用[1]。

微量润滑技术(Minimal Quantity Lubrication,MQL)是一种的极具推广前途的绿色切削技术,它的切削液使用量为2~30 mL/h[2-3],仅为传统润滑方式用量的1%~2%,但加工质量接近传统润滑方式,环保效果优越,因此在学术界和工程界都得到了高度关注[4-5]。其中一些学者对不锈钢的MQL切削机理进行了研究,Wakabayashi等[6]研究双喷嘴 MQL 切削系统加工不锈钢(HRC45)刀具—工件之间的摩擦系数、刀具磨损量和工件加工表面质量的关系。孙浩[7]研究了微量润滑条件下Al2O3陶瓷刀具切削不锈钢206的刀具磨损和工作寿命的关系。袁松梅等[8]研究了1Cr18Ni9Ti不锈钢在MQL切削的刀具磨损和切削力的特点。Savas等[9]对不锈钢的干切削和MQL的切削力进行对比。Attanasio等[10]则通过有限元模拟不锈钢的MQL切削的磨损机理。Marksberry等[11]研究MQL工艺参数对不锈钢的刀具磨损和刀具寿命的影响。目前对不锈钢MQL切削的研究主要集中在磨损机理、刀具寿命、表面粗糙度和切削力的研究上,对不锈钢的MQL切削温度的研究的文献尚未发现。虽然袁松梅等[12]曾以静态铝片为对象,研究MQL的冷却性能,但考虑到材料不同和动态加工的影响,该研究设定和MQL实际加工环境差异很大,无法真实反映不锈钢MQL的切削温度规律。

非水相化学蒸气发生-原子荧光光谱分析技术研究…………………………温晓东,雷自荣,陈路琼,胡 侃(42)

本文基于自然热电偶测温原理,采用304不锈钢,以切削深度、切削速度、进给量为变化因素,研究干切削、传统润滑和微量润滑(外喷和内喷)条件下车削温度的差异,了解MQL对不锈钢切削温度的影响规律。

1 切削热

刀具磨损时,切削过程产生3个热源[13]:剪切带热源、刀-屑接触面热源和刀具-工件接触摩擦,如图1所示。

图1 切削过程中的热分布

工件加工表面及次表面任一点处温度[14]为:

TM(x,z)=Tsh(x,z)+Trub(x,z)+T0

(1)

式中,第一热源和第三热源在工件表层及内部任意一点M处引起的温度变化分别为:

本文目的是了解不锈钢在不同润滑条件下车削时,当切削参数变化时,刀具-工件的切削温度变化及差异。因此实验设计了3不同切削参数(见表1),以体现不同参数的变化;每组实验均进行润滑条件为干切削、传统润滑、MQL(外喷)和MQL(内喷)的切削并测量温度T。不同润滑方式和干切削的温度差异可以体现为冷却能力的差别。

(2)

(3)

从式(2)和(3)可知,引起第一热源温度变化的主要切削参数是切削速度和切削厚度;引起第三热源温度变化的主要切削参数是切削速度。切削速度与两个热源温度变化成正比,因此切削速度是影响切削热的最重要因素,次之切削厚度,进给量通过其他参数间接影响。

另外,还可发现材料和工件的热导率与温升成反比,对温升有抑制作用。

试样采用SUS304(牌号06Cr19Ni10)不锈钢材料,材料物理性能为:屈服强度310 MPa,抗拉强度625 MPa,延伸率45%,硬度180 HV,热传导率16.32 W/(m·K)),密度7.93 g/cm3,弹性模量193 GPa。

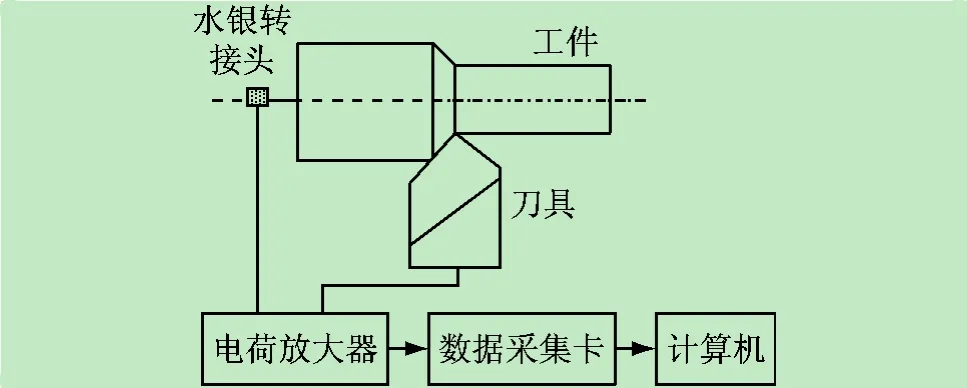

2 自然热电偶车削测温系统

传统润滑采用前刀面浇注方式。MQL装置为爱默琳公司118S标准型商用微量润滑雾化系统,空气压缩机供气,气压为0.6 MPa;切削液采用脉冲微量供液,脉冲频率为10 Hz(切削液约8 mL/h)。切削液喷液方式分别采用外喷和内喷两种方式。外喷时,喷管和刀具处于同一平面,和试样轴线成45°;内喷时,采用对切削第二、三变形区同时喷液方式(见图3)。试样加工状态平稳时,通过自制的车削自然热电偶测温系统测量刀-工件温度。实验现场布置如图4所示。

图2 自然热电偶车削测温系统示意图

(4)

式中:t为切削温度;bwt为工件-刀具的热电特性曲线斜率;E1、E2为可测热电动势;bcw为导线-工件的热电特性曲线斜率;bc为刀具引出点测温热电偶特性曲线斜率;t0为室温。

中共中央党校(国家行政学院)教授车文辉以《生态文明视域下的乡村振兴》为题,重点阐述了乡村振兴战略实施过程中的生态文明建设问题,指出了乡村建设、经济开发进程中忽视生态、破坏生态的现象以及带来的严重后果,提出生态建设、生态保护是乡村振兴题中应有之义,生态文明好不好决定着乡村振兴的质量。

3 实验部分

3.1 实验条件

临时供电模式是在变电站改造期间用来临时供电的一种方式,因此,对临时供电模式的建设相对不够完善,电线路连接、设备连接等方面都会存在一些问题[3],其中,最常见的是引线不牢固,主要是由于变电站改造期间,施工工序复杂,对临时供电模式的重视程度不够,导致临时供电模式的安全性不足。

交代结构(即钠长石交代集合体):主要由叶片状钠长石和糖粒状钠长石两种组成,次有石英、针状电气石。叶片状钠长石(即板柱状、柱状):其粒度为0.1mm×0.1mm,最大粒度为1mm×2mm,一般为0.5mm×1mm,糖粒状钠长石晶体大小一般为0.1mm×0.1mm。

自然热电偶测温原理是热电效应[15]。本研究的车削测温系统如图2所示,利用工件和刀具材料不同形成热电偶的两极,当工件-刀具接触区的温度升高后,就形成了热电偶的热端;而工件的引出端和刀具的引出端就形成了冷端,整个回路便产生了温差电动势。该电动势是热电偶材料与冷、热端温度的函数。为了解决工件高速旋转问题,冷端电接触采用水银接触法来实现;为了避免刀具或工件引出端因切削热影响而造成的测量误差, 采取温度补偿措施,计算公式如下:

图3 MQL切削液内喷方式示意图

图4 实验现场

3.2 实验方案

e)处于边缘的部分分块赋予临时标号时需要做特殊处理,具体处理如下:分块p0,0不需要考虑块的左、上连通性,如果存在缺陷,则直接赋予临时标号1;第一行其他块区域只需要考虑块的左连通性;第一列其他块区域只需要考虑块的上连通性。

热冲击试验用于测试结构材料或复合材料经高温及低温的连续环境下因热胀冷缩所引起的化学变化或物理变化。若结合强度较差,在动态热循环载荷下涂层易出现剥落,因此在实际中应选择膨胀系数较为匹配的材料,以减小界面处的热应力并提高涂层的抗热震性能,实际应用中可通过采用一层或多层过渡层来减小膨胀系数梯度。陈孟成等[40]对采用电子束物理气相沉积制备进行的MCrAlY热障涂层进行高温热冲击试验,表明涂层具有较好的热稳定性。

表1 切削方案

4 结果和讨论

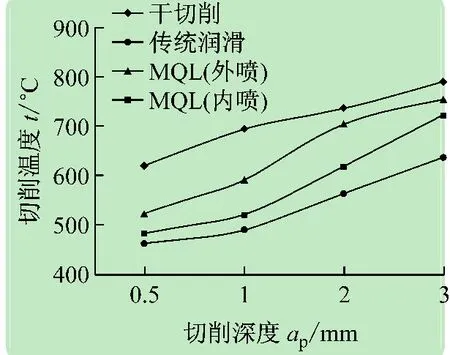

正交实验结果见图5~7。结果显示,切削温度从高到低依次是:干切削、MQL(外喷)、MQL(内喷)和传统润滑。不锈钢由于材料的特性,切削过程容易发热,切削温度高,但由于不锈钢热传导度低,切削热不容易通过工件和切屑带走,切削液在工件和切屑外表面带走的热量有限,所以切削液对产生热量的区域进行冷却润滑就显得很重要了。MQL混合物具有较强的渗透性和附在力,通过压缩气体的直喷作用,可以直达刀具-切屑及刀具-工件深处,形成边界润滑油膜,减少摩擦,从而减少生热;同时还通过切削液微粒的相变汽化吸热,达到降低切削温度的效果。所以MQL混合物中切削液虽然少,也可以到达一个良好的降温效果。由于气体直喷作用受刀具及切屑的阻碍,MQL(外喷)仅仅能对切削第二变形区进行冷却,而无法对第三变形区产生影响;而MQL(内喷)则可以同时对第二及第三变形区进行润滑冷却,所以切削温度要低于MQL(外喷)。

通过快速标定装置获得各材料的热电特性曲线及斜率,再测出E1、E2,然后根据公式算出切削温度t。

图5 切削速度和切削温度的关系

图6 切削深度和切削温度的关系

图7 进给量和切削温度的关系

传统润滑方式的冷却机理是切削液在刀具-切屑及刀具-工件接触面形成边界润滑油膜,减少摩擦生热;同时和刀具、工件和切屑的换热带走热量。虽然传统润滑没有MQL那么突出的渗透性和附在力,但其流量大、流速慢,没有方向性限制,可以对切削变形区形成全方位的包围冷却,同时液体的热传导率要高于空气,所以在切削的高速运动环境中,传统润滑的综合冷却能力大,切削温度要低于MQL。

图5显示随着切削速度的增加,所有试样温度增加,MQL受切削速度的影响要大于传统润滑。在低速条件下,MQL的渗透性和附在力达到了最大的效果,切削变形区的切削热被极大程度上抑制,MQL(内喷)的温度甚至比传统润滑还要低。在高速时,MQL(外喷)和MQL(内喷)的温度增长率要大于干切削,这是因为工件高速转动降低了MQL渗透性,同时在高速高温条件下,边界润滑油膜容易被破坏。而传统润滑虽然温度随切削速度增加而增加,但其冷却效果也是随切削速度增加而增大,这是因为传统润滑的降温机理不随切削速度降低,反而随切削温度的增加而得到更大的发挥。

图6、7显示在切削速度相同条件下,小切削深度/进给量的时候,MQL(外喷)和MQL(内喷)温度和传统润滑接近,随着切削深度/进给量的增加,两者温度越来越大于传统润滑。原因在于切削深度/进给量的增加会降低渗透性、附在力和润滑油膜形成外,切屑的厚度/宽度的增加会对MQL的直喷造成干扰,降低其冷却能力。整体看,切削深度/进给量对MQL温度的影响没有切削速度大。结论与式(2)和(3)吻合。

综合上述,MQL对切削温度的影响受切削参数影响很大,小切削参数的情况下其冷却能力发挥较好,切削温度和传统润滑接近;大切削参数则会降低其冷却能力。MQL冷却能力要低于传统润滑方式,所以MQL的优点是环保省油,而不是强冷却能力。由外喷和内喷的温度差异说明MQL系统设置对切削温度的也有很大影响,可对MQL气体温度、切削液用量、喷射角度及喷射距离等对切削温度的影响作下一步的研究。

5 结 语

(1)当其他切削条件相同时,不锈钢切削温度从高到低依次为干切削、MQL(外喷)、MQL(内喷)和传统润滑。

(2)MQL冷却能力受切削参数影响,切削参数越小,MQL和传统润切削滑温度差异越小,其中切削速度对切削温度的影响要大于切削深度和进给量。

南非传统领导人大会副秘书长Aaron Martin Messalar先生非常认同刘鸿武教授的观点,他认为社区是建立在文化实践的基础上的,文化是社区的基石,在一个社区内人们必须理解它的独特文化。他提出现存的文化遗产包括地方知识系统、口述历史等方面,在现代社区中,文化影响着人们的价值观、生活方式等,因此,从祖先那里传承下来的共同的文化遗产,对于一个国家和地区的发展起着至关重要的作用。最后,他分析了非洲发展的历史,认为由于道德上的堕落、经济上的贫穷,文化正在遭受破坏、文化遗产的保护和传承面临着严峻的形势,因此更应该重视社区文化遗产的保护。

(3)MQL系统设置对不锈钢切削温度有明显影响,微量润滑内喷方式的切削温度要低于外喷方式。

[1] 肖纪美.不锈钢的金属学问题[M]. 2版. 北京:冶金工业出版社,2006:45-46.

[2] Aoyama T, Kakinuma Y, Yamashita M,etal. Development of a new lean lubrication system for near dry machining process[J]. Advanced Manufacturing Technology, 2008, 57(1): 125-128.

[3] Tadeusz Leppert, Ru Lin Peng. Residual stresses in surface layer after dry and MQL turning of AISI 316L steel[J]. Production Engineering, 2012, 6(4-5): 367-374.

[4] Itoigawa F, Childs T H C, Nakamura T,etal.Effects and mechanisms in minimal quantity lubrication machining of an aluminum alloy[J]. Wear, 2006, 260(7): 339-344.

[5] Qi Baoyuan, He Ning, Li Liang,etal. Cryognic Minimum Quantity Lubrication Technology and its Action Mechanism[J]. Mechanical Science and Technology for Aerospace Engineer, 2010, 29(6): 826-835.

[6] Wakayashi T, Sato H Inaski. Turing usingextremely amount of cuttingfluids[J].JSME Intemational Joumal, Series C, 1998, 41(1): 143-148.

[7] 孙 浩.微量润滑条件下Al2O3陶瓷刀具的切削试验研究[D]. 济南:齐鲁工业大学,2014.

[8] 袁松梅, 刘 思, 严鲁涛. 低温微量润滑技术在几种典型难加工材料加工中的应用[J]. 航空制造技术, 2011(14): 45-47.

[9] Savas TUM I S, 徐侠凯. 奥氏体不锈钢在干切削和微量润滑条件下的切削力的研究[J]. 组合机床与自动化加工技术, 2009(5): 25-29.

[10] Attanasio A, Gelfi M, Giardini C,etal. Minimal quantity lubrication in turning: effect on tool wear[J]. Wear,2013,260 (3):333-338.

[11] Marksberry P W, Jawahir I S. A comprehensive tool-wear/tool-life performance model in the evaluation of NDM (near dry machining) for sustainable manufacturing[J].International Journal of Machine Tools and Manufacture, 2012, 48(7-8):878-886.

[12] 袁松梅,刘晓旭,严鲁涛.微量润滑系统冷却性能实验研究[J].制造技术与机床,2008(11):56-58.

[13] 周泽华. 金属切削原理[M]. 北京: 机械工业出版社,1992: 80-83.

[14] 杨鸿志,王学林,胡于进.304不锈钢切削加工温度分布建模与分析.[J].机械设计与制造,2014(9):90-94.

[15] 何振威,全燕鸣,林金萍. 高速切削中切削温度研究方法[J].现代制造工程,2008(8):110-113.

Experimental Study on Cutting Temperature of Stainless Steel with Minimal Quantity Lubrication

LUOYong-shun1,QINMeng-yang1,HEAi-dong2,WANGZi-yuan2

(1. College of Electromechanical Engineering, Guangdong Polytechnic Normal University, Guangzhou 510665, China;2. Guangdong Industry Technical College,Guangzhou 510300, China)

In order to understand cutting temperature of stainless steel with minimal quantity lubrication (MQL), a turning experiment in which variables were cutting depth, cutting speed and feed rate was completed. With natural thermocouple, the cutting temperatures of stainless steels were obtained under conditions of dry cutting, traditional lubricity and MQL (inner jet spray)and MQL(outer jet spray). Experimental results showed that cutting temperature descending order was dry machining, MQL (external spraying), MQL (internal spraying) and traditional lubrication; the smaller the cutting parameters, the smaller difference between cutting temperatures of MQL and traditional lubrication. The cutting speed had greater impact on cutting temperature than cutting depth and feed rate; MQL system settings had also affect on cutting temperature of stainless steel.

minimal quantity lubrication (MQL); stainless steel; cutting temperature; green manufacture

2015-04-13

国家自然科学基金资助项目(50875089);广东省自然科学基金资助项目(S2013010011882)

罗永顺(1973-),女,广东韶关人,博士,副教授,主要研究方向为先进制造技术及其质量控制。

TG 501.1

A

1006-7167(2016)02-0045-04

Tel.:13312890664;E-mial:1239568097@qq.com