蒸馏系统预灰桶桨叶式搅拌器的改造

孙 振

(唐山三友化工股份有限公司,河北唐山 063305)

经 验 交 流

蒸馏系统预灰桶桨叶式搅拌器的改造

孙 振

(唐山三友化工股份有限公司,河北唐山 063305)

干法加灰蒸馏工艺,是新节能蒸馏技术,预灰桶是蒸馏系统的主要设备,直接影响着整个蒸馏系统的正常生产。本文讲述了通过对预灰桶搅拌装置的改造,提高了搅拌效果,延长了设备的使用周期,保证了整个蒸馏系统的正常运行。

结合铵;干法蒸馏;预灰桶;搅拌;耐磨材质;改造

干法加灰蒸馏技术,是在氨碱法纯碱制造蒸馏氨回收的工艺操作中,利用生石灰粉替代传统的石灰乳进行反应。将生石灰磨制成粉,在真空状态下将生石灰粉直接加入预灰桶内,以生石灰粉来分解结合铵,此技术既可回收利用反应热,又能减少蒸馏废液的排放量,达到回收利用节能减排的目的。

预灰桶是蒸馏系统的主要附属设备之一,蒸馏塔主要任务是蒸出游离氨,而预灰桶主要用来把结合铵变成游离氨,再送入蒸馏塔中蒸馏。生石灰粉通过绞龙送入预灰桶,在预灰桶内,灰粉与母液充分接触,反应才能完全,最大限度的把结合铵变成游离氨。因此,预灰桶内都要装有一个搅拌装置,通过不断搅拌让两种介质充分混合反应,搅拌装置的搅拌效果好坏将直接影响到生产的连续经济运行。

1 搅拌器的介绍

1.1 搅拌器的特点

搅拌器是一种使液体、气体介质强迫对流并均匀混合的器件。搅拌器的类型、尺寸及转速,对搅拌功率在总体流动和湍流脉动之间的分配都有影响。一般说来,对于同一类型的搅拌器来说,在功率消耗相同的条件下,大直径、低转速的搅拌器,功率主要消耗于总体流动,有利于宏观混合。小直径、高转速的搅拌器,功率主要消耗于湍流脉动,有利于微观混合。

1.2 桨叶式搅拌器结构形式

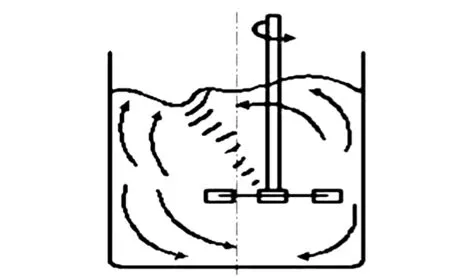

我公司桨叶式搅拌采用偏心式结构,将搅拌器安装在预灰桶的偏心位置,这种安装形式能防止液体在搅拌器附近产生涡流回转区域,其效果与安装挡板相近似。其机构示意及搅拌过程产生的流动情况(见图1)。这种搅拌轴中心线偏离预灰桶轴线,会使液流在各点处压力分布不同,加强了液层间的相对运动,从而增强了液层间的湍动,使搅拌效果得到明显的改善。

图1 偏心结构搅拌的流动情况

2 改造前搅拌状况

2.1 桨叶式搅拌结构形式

我车间预灰桶为蒸馏系统主要设备,直径6 m,高约11 m。预灰桶搅拌装置是由一台37 kW电动机和行星摆线减速机为动力驱动,搅拌器采用偏心布置,搅拌轴中心距预灰桶中心轴偏离1 m,设计选用单支点机架,通过机架的轴承装置与顶灰桶底部的底轴承组成了单跨度搅拌轴。

搅拌轴分为三段轴,用夹壳联轴器连接,利用两个沿轴向剖分的夹壳,用螺栓夹紧以实现两轴联接,靠两半联轴器表面间的摩擦力传递转矩,利用平键作辅助联接。搅拌形式为桨叶式,为六片长方形板式叶片圆周均布设计形式,叶片距离预灰桶底部约2.5 m。搅拌轴底部为定位轴承装置,设计为底轴、轴套、销轴、底轴卡、夹壳联轴器组合结构(如图2)底座为三点固定式结构。轴套固定在底部一套夹壳联轴器内孔中,与搅拌轴方轴头连接在一起,为防止方轴头与夹壳联轴器脱落,用一根销轴起安全定位作用。与轴套配合的轴,固定在底轴卡内,底轴卡用螺栓紧固在底座上,底轴与轴套之间为间隙配合。

图2 桨叶式搅拌结构

2.2 搅拌装置试运行

预灰桶及其搅拌装置,是由制造厂家负责安装完成的,设备试运行时,搅拌减速机电流较高,超过额定电流,运行不正常。经过分析,认为6片桨叶旋转时阻力较大,导致电流较高,于是将搅拌器桨叶对角位置去掉两片,试车后电动机电流显示正常状态,设备投入运行。

2.3 预灰桶搅拌存在的问题

投入生产后,经过一段时间运转,预灰桶搅拌电动机电流异常上升,搅拌减速机振动较大,如不及时停车会造成机架轴承和减速机轴承的损坏。停车后检查发现,搅拌底轴与轴套磨损严重,间隙过大,造成搅拌轴振动,需要更换底轴和轴套。因为底部轴套固定在夹壳联轴器内,更换时需要将夹壳联轴器解体后才能取出,由于夹壳联轴器重量较大,位置较高,拆卸非常不便。而且底轴下部为方形,固定在底轴卡中,因为砂泥进入轴缝隙中,底轴拆卸也较费力,致使检修时间延长,劳动强度增加。

2.4 分析原因

经过仔细分析,我们得出如下结论:①预灰桶搅拌装置在预灰桶内为偏心安装,本身容易引起振动。②原桨叶结构形式为六片桨叶均匀布置,因为去掉了其中的两片,使原来的桨叶失去了动平衡,搅拌的振动加大。③轴材质选用45,轴套材质选用MT-4,本身耐磨性不强,因介质中含有大量的砂粒,进入轴与轴套之间,加快了搅拌底轴和轴套的磨损。

如搅拌运行中底轴定位失效,振动加大,不及时处理,将导致叶轮及长轴脱落,发生重大事故,后果严重。因此,无论从检修成本还是安全生产来讲,都急需进行改造,从而节约成本,便于维护,保证正常连续生产。

3 改进的方案

3.1 底部定位结构改造

先考虑到搅拌装置底部夹壳联轴器,因夹壳联轴器重量较大(重150 kg),安装时两半联轴器要同时组合在一起,由于位置较高,又没有可利用的平台,检修非常不方便。根据设备的现状,首先考虑的是将夹壳联轴器去除,更换为重量较轻的备件,采用合理的结构,既不影响正常的生产,又便于检修。

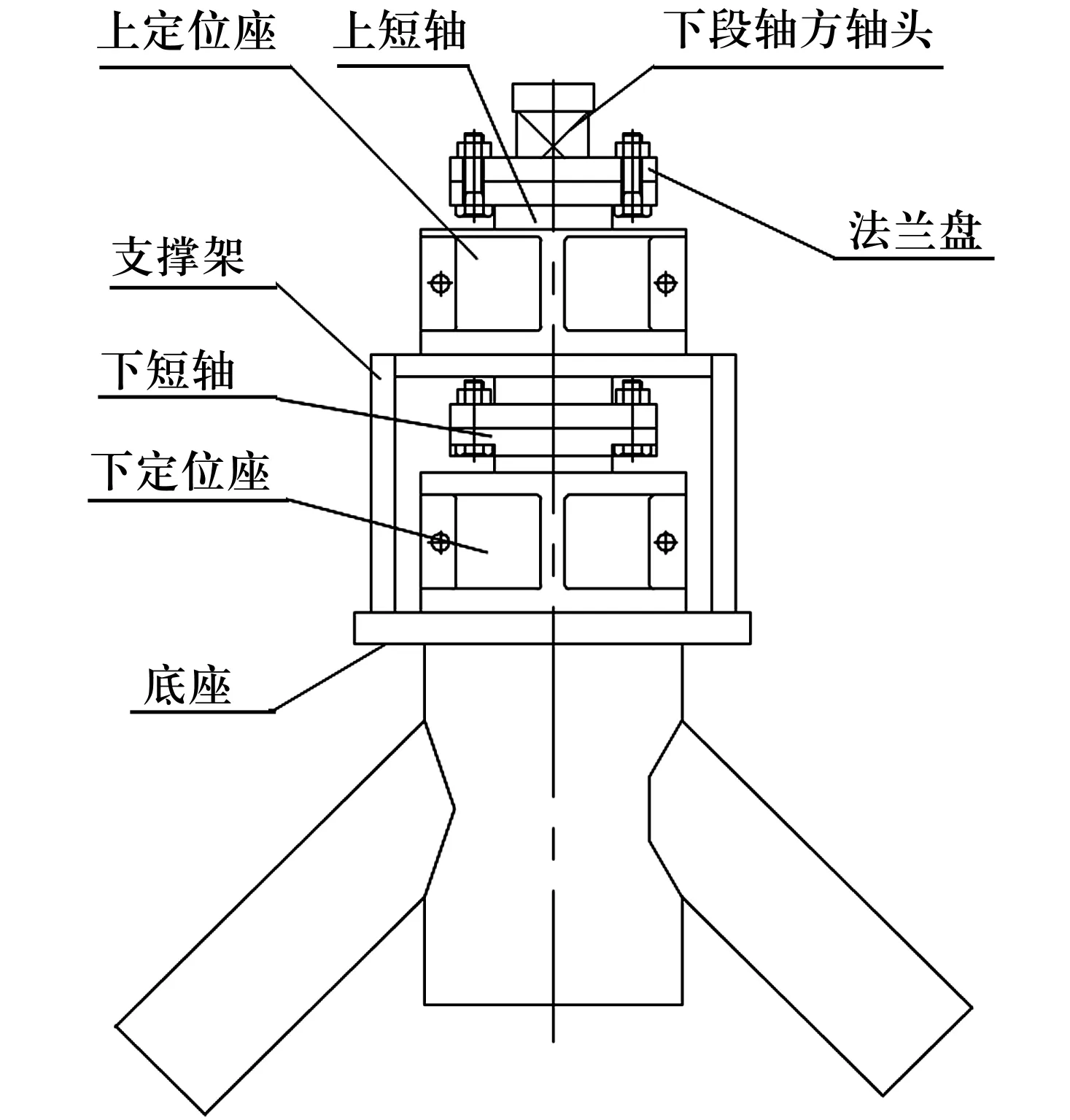

经过认真考虑,决定将原结构改为法兰连接形式,法兰盘用加强筋加固,严格保证法兰盘与搅拌轴的垂直度,否则正常运行时,将影响到搅拌轴的旋转精度。法兰盘下端连接两套短轴,都为凹凸面连接形式,用螺栓紧固在一起,保证定位精度。短轴上安装耐磨套,各有一套定位座,定位座与短轴耐磨套留有适合的间隙,保证搅拌轴的旋转灵活性。上定位座用两块钢板与预灰桶底部三点固定式底座焊接连接在一起,作为保护定位作用。下定位座紧固在底座上,设备检修时可更换。(见图3)

图3 底部定位结构改造

3.2 耐磨材料的选用

在耐磨材料的选用上,比较了几种材料:

MT-4为铸铁的一种,耐磨铸铁,材质相对较软,适于切削。Mn含量0.6%~0.9%,用于制作一般耐磨零件。

45是高强度中碳调质钢,Mn含量0.5%~0.8%,具有一定的塑性和韧性,较高的强度,切削性能良好,适用于较高强度的运动零件,耐磨性差。

ZGMn13属于高锰钢,Mn含量11%~14%,具有高的抗拉强度、塑性和韧性,用于铸造各种耐冲击的磨损件,重要特点是在强烈的冲击、挤压下,表层迅速发生加工硬化现象,使其在心部仍保持奥氏体良好的韧性和塑形的同时,硬化层具有良好的耐磨性能,能承受较大的冲击载荷而不致破裂。

经过对几种材料特性的比较,我们决定选用ZGMn13作为轴套的材质。

3.3 桨叶结构的改型

由于原搅拌器桨叶被改为不对称4叶片形式(如图4),失去了原来6片桨叶的动平衡,从而影响了其旋转精度,容易产生振动。我们决定将桨叶改为4片均布形式(如图5),叶片尺寸及角度不变。考虑到安装的方便性及运送空间的大小,将桨叶改为对称分体式结构,使用沉头螺栓连接固定,圆锥形销轴定位,保证安装后桨叶保持原有的整体平衡性。

图4 4片桨叶不对称形式

图5 4片桨叶均布形式

4 结 语

桨叶式搅拌经过改进后,预灰桶运行正常平稳,搅拌效果良好,使用周期比原来提高了2倍以上,降低了检修频次,保证了生产的安全稳定连续性。现在,我们又将这种耐磨材料,应用到了其他预灰桶尖底轴套,均取得了良好的效果。

[1] 机械设计手册联合编写组.机械设计手册(上册)第二版[M].北京: 化学工业出版社,1987

[2] 曲文海.压力容器与化工设备使用手册[M].北京:化学工业出版社,1990

[3] 杨鹏飞.蒸氨塔预灰桶底轴承的改进[J].石油和化工设备,2008(5)

TQ114.15

B

1005-8370(2016)03-32-03

2016-01-11

孙振(1975—),2016年毕业于唐山学院机械设计制造及其自动化专业,本科。现任唐山三友化工股份有限公司重碱车间工程师。