航空典型零件结构的高性能铣削工艺研究

冀 翔

摘要:制造业现在面临的问题就是如何快速有效的提高切削加工的效率,途径之一就是提高切削加工参数。高速切削加工就是应这一要求而发展起来的一种加工手段,现已广泛地被应用于实际生产中,然而一味的提高切削速度势必会对机床提出更高的要求,而更换一台高性能机床的成本偏高,并不适合现在的生产行情,因此,本文通过大进给铣削工艺用于钛合金零件的加工中以观其效。

关键词:航空零件结构;铣削工艺

航空典型零件结构的高性能铣削工艺研究

冀 翔

摘要:制造业现在面临的问题就是如何快速有效的提高切削加工的效率,途径之一就是提高切削加工参数。高速切削加工就是应这一要求而发展起来的一种加工手段,现已广泛地被应用于实际生产中,然而一味的提高切削速度势必会对机床提出更高的要求,而更换一台高性能机床的成本偏高,并不适合现在的生产行情,因此,本文通过大进给铣削工艺用于钛合金零件的加工中以观其效。

关键词:航空零件结构;铣削工艺

1.航空典型零件结构

通常航空类零件的材料去除量都在90%以上,大量的材料去除势必要求提高切削加工效率。现有航空典型零件的结构如下:

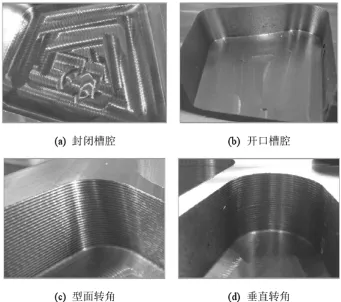

(1)封闭槽腔。封闭槽腔结构是航空零件减轻重量的重要途径,主要涉及到粗加工时如何下刀、沿槽腔四周的环切、转角等的加工情况,以及封闭槽腔精加工时的腹板加工、沿槽腔四周和转角部位的加工残留等情况。

(2)开口槽腔。开口槽腔也是零件减负的途径之一,主要涉及到粗加工时从零件外水平进刀、径向满刀切削、沿槽腔四周的环切、转角等的加工情况,以及开口槽腔精加工时的腹板加工、沿槽腔四周和转角部位的加工残留等情况。

(3)转角与底角。转角与底角是槽腔类零件的必要结构,转角与底角的加工质量不易保证,通常会出现振纹、拉刀、刀具折损等问题,因此,对于转角与底角,主要考察加工残留的方法与质量。

(4)三角小槽腔与锐角。三角小槽腔与锐角是航空结构件最为常见的难以保证加工表面质量的部位,对于加工参数的选择和走刀路径的控制要求严格。

(5)型面。航空产品的外形一般比较复杂,型面就成为大多数零件涉及的典型结构。而型面的加工一般通过行切来完成,行切表面质量控制对型面加工效率的影响巨大,长期积累的经验表明型面行切耗时长,影响整个零件的加工效率。

(6)清角。型面行切通常会在行切底部有残留,这就需要清角去除残留,而清角极易引起接到台阶等表面问题,且一般效率比较低,对整个零件的加工效率也有影响。

2.航空典型零件的大进给铣削工艺验证

大进给铣削作为一种以高材料去除率为目的的加工方式,能在现有的生产水平上实现生产的最大化,非常具有应用前景。因此,本文将用大进给铣削工艺加工航空典型零件结构以及将大进给铣削这一思想(即增大每齿进给量)用于半精加工和精加工以提高整个零件的加工效率。

2.1 航空典型零件结构的粗加工

航空零件结构的特点要求粗加工阶段在尽可能短的时间内去除最多的材料。图2.1为采用大进给铣削工艺加工的航空典型零件结构。由图可见,采用大进给铣削工艺加工的封闭槽腔和开口槽腔表面质量都满足粗加工的要求,腹板和型面转角都比较平整干净,侧壁和垂直转角(锐角)处除了有少量的切屑粘附外都符合要求。

图2.1 航空典型零件结构

2.2 航空典型零件结构的精加工

航空典型零件结构的加工难点在于转角的加工。精加工不仅要满足加工质量的要求,同时也需要提高加工效率。基于大进给铣削的思想,可以考虑提高铣削用量来提高加工效率,在此主要指增大每齿进给量。在相同条件下加工不同角度的转角,转角的角度越大越利于保证加工质量。拉刀痕迹对于半精加工而言是允许出现的,也不会影响后续精加工的顺利进行,最重要的是能在一定程度上提高加工效率。在半精加工后采用每齿进给量≤0.03mm/z进行精加工,转角处的加工质量良好,满足了精加工的要求,而且通过每齿进给量的增大,在很大程度上提高切削加工的效率,缩短了加工周期,进而降低了生产的成本。

3.大进给铣削加工程序的优化方案

大进给铣削加工工艺,其采用较小的轴向切深,与普通铣削之间的工艺差异必然导致其所使用的加工程序有所不同。

根据大进给铣削加工方式的特点,即主要是通过底刃发挥切削功能。斜线轨迹进刀和螺旋轨迹进刀,在刀具实现轴向下刀的同时,还有水平方向(即垂直轴向)的走刀,这两种下刀方式适合底刃切削能力较弱的刀具,可以避开刀具中心无切削刃部分与工件的干涉,因此这两种方式更适用于大进给铣削。

数控加工钛合金的程序通常都是分层执行的,传统的切削方式层数少,不会考虑层间程序的过渡,基本上都是在每一层加工完成后退回到安全平面,而大进给铣削的特殊性决定了这种加工方式的切削层数成十成百的增加,每一层加工完成退回到安全平面必然会增加空运行的时间,给加工效率的提高带来不利影响。

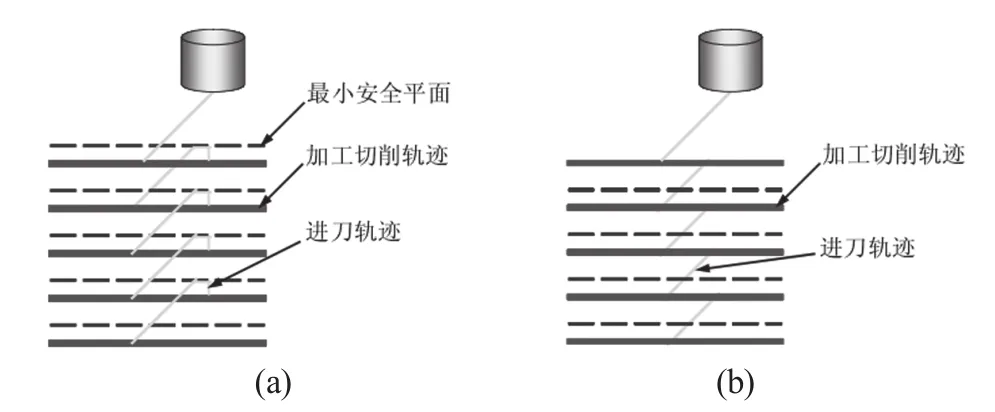

为了减少由于层间过渡增加过多空运行时间,在大进给铣削时可以采用如图3.1所示的两种层间过渡程序进行执行。

图3.1 程序层间过渡形式

图3.1(a)所示的是在程序编制时定义最小安全平面,使得刀具在每层加工完成后仅在最小安全平面与下次的加工切削轨迹之间行走,避免了最小安全平面与整个零件的安全平面的空运行轨迹,进而节省了程序运行的时间,即提高了加工效率;图3.1(b)是在图3.1(a)的基础上不再设置最小安全平面,而是直接进入下一层的进刀,可以进而省去退回最小安全平面的空运行,此种进刀方式通常不用于传统的大切深强力切削当中,主要是由于切深大,相对较短的下刀距离会致使刀具底刃的切削量过大,对刀具产生不良影响,同时也难以控制已加工表面的质量,而大进给铣削工艺的特点就是采用很小的轴向切深,相较而言,这样的下刀距离是可以满足切削的要求,也可以保证加工过程的安全。

程序的层间过渡在提高切削加工效率上的能力有限。环切轨迹的程序编制和执行简单,并且空运行程序少,有效切削比例高,与大进给铣削工艺提高切削加工效率的目标一致,因此,比较适合大进给铣削的程序编制。

结论

通过分析航空典型零件结构的加工特征,提出了采用大进给铣削的工艺进行加工。基于大进给铣削工艺的特殊性,分别从进刀、程序的层间过渡和程序的行间过渡进行了分析,从分析结果看,大进给铣削垂直方向的进刀可选择斜线轨迹和螺旋轨迹两种方式下刀。由于大进给铣削会大大增加程序执行的层数,可以通过定义最小安全平面和直接进入下一层的进刀两种方式实现程序的层间过渡,以减少层间过渡产生的空运行。

[1] 张宪编译. 高进给铣刀及其在高效粗铣加工中的应用. 工具展望,2005,(6)∶ 18~20.