无轴轮缘推进器内置电机防护材料与防护工艺综述

陈 珂,杨显照,李燚航,潘凌风,欧阳武,严新平,2

(1.武汉理工大学,武汉430070;2.国家水运安全工程技术研究中心,武汉 430063)

无轴轮缘推进器内置电机防护材料与防护工艺综述

陈 珂1,杨显照1,李燚航1,潘凌风1,欧阳武1,严新平1,2

(1.武汉理工大学,武汉430070;2.国家水运安全工程技术研究中心,武汉 430063)

无轴轮缘推进器采用永磁电机-螺旋桨-舵一体化设计,取消了传统轴系推进器的传动轴等结构,在节省安装空间、提高推进效率和减振降噪的同时,也面临着电机水下防护难题。分析了其内置电机的防护需求;讨论常用防护材料的优缺点;此外,介绍了电机转子和定子的防护层制造工艺;最后总结了目前防护材料及工艺的不足,提出需要进一步研究的重点和目标。

无轴轮缘推进器;内置电机;防护材料;增韧;防护工艺

0 引 言

目前,船舶和水下航行器大多采用螺旋桨推进方式,依靠轴穿过船体连接传递动力。该方式体积重量大,还存在尾轴密封、轴系振动噪声和能量传递损耗等难题;随着航运贸易的壮大与科技进步的催化,传统轴推进的一系列弊端也愈加明显。无轴轮缘驱动推进系统(以下简称RDT)就此诞生[1]。

RDT将永磁电机-螺旋桨-舵一体化设计,将驱动电机嵌入到导罩中,并在水环境工作。早在1995年,英国的Flower 等学者就提出了磁阻式马达推进器;2004 年美国Schilling Robotics开发五叶推进器;2006年,荷兰 Van der Velden Marine System 公司开发管道式之七叶无毂环驱推进器,其分为数种规格[2]。由于大尺寸水润滑轴承的实现难度大,目前文献大都为小型样机、推进器仿真或其载荷分布等方面的研究[3-7]。研究RDT关键的技术问题对船舶驱动领域有着重大意义,但是,鉴于电机构造与工作环境的特殊性,水下防护成了至关重要的“拦路虎”。本文分析了无轴推进系统的结构特点、防护功能需求,并就现有材料的特性展开对比,随后在此基础之上以复合材料为防护材料首选进行强化方案的叙述,介绍了适宜水下电机密封的工艺,最后指出现有材料、工艺尚不能完美配合无轴推进系统,阐述它们改进发展的空间与方向。

1 无轴推进系统结构及电机防护需求分析

1.1 无轴推进系统基本构成及工作原理

所谓无轴是指推进系统取消了传动轴、联轴器、齿轮箱和密封等,不再采用穿透船体的传统轴系统,而是将高效电机-螺旋桨-舵-水润滑轴承集成为一体,因此还被称为集成电机推进器(以下简称IMP)。关于其内置电机,目前主要形成了交流感应电机、永磁交流同步电机、高温超导交流同步电机、超导直流单极电机等4类[8]。

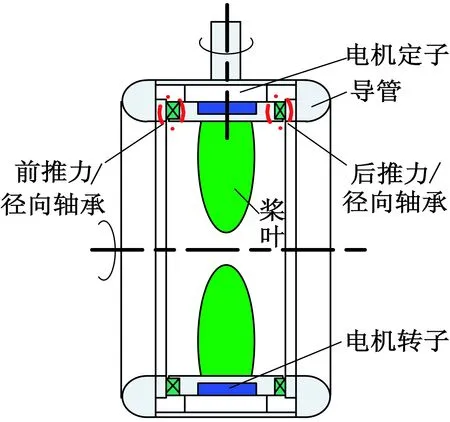

图1、图2为典型的无轴推进器结构图,电机定子安装在导管之中,在电机转子环的外壁镶嵌永磁体,桨叶固定在转子内壁并向内伸出;将两套水润滑轴承系统设置在电机转子两侧,用于承受转子和叶片的重力,以及传递桨叶旋转产生的推力;推进器与船体之间采用吊舱式的安装方式。工作时,转子带动桨叶旋转,产生的推力通过转子两端的轴承传递到船舶上。与传统轴系推进器相比,它极大地减少传动过程中能量的损耗,具有结构紧凑、船舱占用空间小、推进效率高、振动噪声小等显著优点。而且,由于采用完全水润滑轴承,节省了润滑费用,避免了润滑油泄漏污染的风险,减少了海洋污染物的排放。

图1 德国Schottel公司的无轴推进器实物图

图2 无轴推进器结构示意图

1.2 内置电机防护功能需求分析

无轴推进器的内置电机要求暴露在水环境中,水通过电机定子和转子之间的间隙完成对电机冷却,这给电机防护带来了极大的挑战。除了要求导罩对电机起到机械防护作用外,定子和转子的外壁都需要专门的防护设计,如图3所示。

图3 定子、转子及防护层局部视图

内置电机的转子外壁粘贴了一定数量的永磁体。考虑到可能面临的海水冲刷、腐蚀以及砂石磨损等问题,要求永磁体的防护材料在具有较高强度和韧性的同时,还应该有优良的抗腐蚀和耐磨损。同时,防护材料应尽量规避对磁场的干扰及阻碍,减少漏磁和涡流损耗。

定子主要由定子铁心和线圈组成,通过电流产生磁场,防护需求基本与转子一致。但内置电机的定子绕组运行时承载着更大的电流密度,所以防护材料也应具备良好的导热性[9]。此外,弧形转子只是外壁需要防护,而且环形定子表面不规则,这就要求防护采用应具有优异的加工性。

2 内置电机防护材料对比及优选

2.1 常用密封材料对比

不锈钢[1]是国内常用的水防护材料,虽然不锈钢韧性较好、强度较高,但海水中电化学腐蚀是其致命弱点;无机非金属中属兼具有耐腐蚀、耐高温和耐磨损的优点的陶瓷,还可大幅消减涡流损耗,但工艺性较差、质脆等缺点限制了其应用;如今工业上密封普遍使用的树脂材料也有一定的防护功能,但其强度、硬度等力学性能较弱的问题需要改善。

新兴的纤维复合材料质量轻、强度大、绝缘性和抗腐蚀性好,尽管存在成本较高、模具制造复杂、成型后复杂加工难度大等问题,但考虑到其性能较优,用于内置电机防护层材料的发展空间大,本文重点论述该材料的可行性。常用材料部分性能如表1所示。

表1 常用材料部分性能比较[10]

2.2 防水复合材料及其改性增强方法

复合材料,即由大于等于两种的不同性质的材料,凭借物/化方法,宏观(微观)上具备新性能的材料。大体而言,可划分为基体材料和增强材料。

2.2.1基体材料

树脂为常用的基体材料,可分为乙烯基树脂、环氧树脂、不饱和聚酯、酚醛树脂和胶衣树脂等。几种材料的优缺点对比如表2所示。

表2 几种树脂材料的优缺点对比[11]

2.2.2增强材料

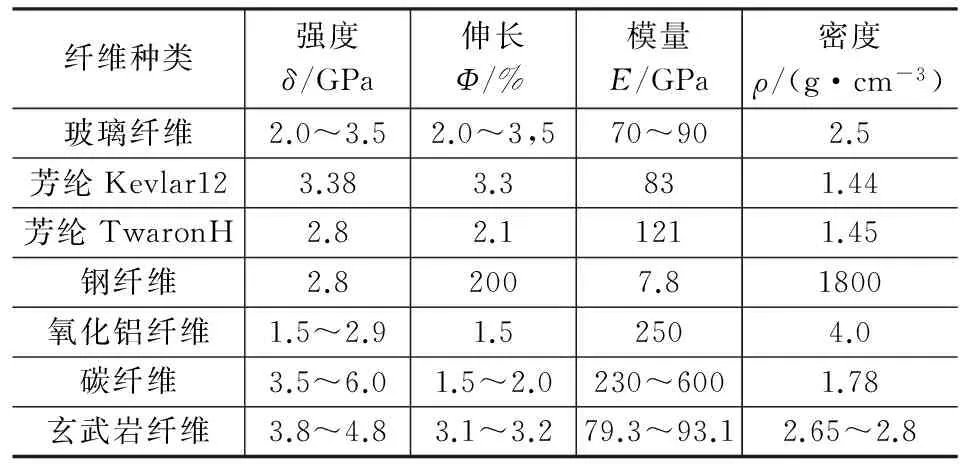

主要采用纤维材料来增强,主要的几种纤维材料参数如表3所示,性能对比如下:

(1)玻璃纤维(简称GF)。拥有密度低、强度高、电绝缘性优良和价格低廉等优点[12],是一种综合性能优异的无机非金属材料,但它相对较脆,耐磨性较差。所以一般通过基底改性来增强韧性。

(2)碳纤维。尽管多项性能均较优异,但它是电的良导体,存在电化学腐蚀[13-14]风险。而且研究表明碳纤维对电磁波有较强反射作用[15-17],因此不宜作为电机防护壳。

(3)硼纤维。机械性能优异。但硼纤维易与基体相互作用,需在其表面上涂覆碳化硼、碳化硅等材料增惰,而SiC在电场作用下电阻会减小,且对电磁场可能有较大影响。

(4)芳纶纤维。与钢丝相比,强度是其数倍,而重量仅为五分之一左右[18-19]。它不仅绝缘性能优良,而且耐酸碱,寿命长。

(5)碳化硅纤维。属陶瓷纤维类,强度高,耐摩,化学稳定性好。缺点是碳化硅具有吸波性能[20-21],而且纯度不够时还会因铁磁性杂质的存在而产生磁损耗。

综上所述,廉价易得的玻璃纤维和韧性良好的芳纶纤维是制作定子、转子密封壳的最佳材料。

表3 增强纤维的物性对比[22-23]

2.2.3内置电机防护层复合材料增韧

尽管玻璃纤维和芳纶纤维从众材料中脱颖而出,但玻璃纤维韧性上相对欠缺,为起到更好的内置电机防护作用,可以通过使用韧性优良的基体材料、改变组份含量、添加增韧剂等方法增韧[19-20]。当GF含量较低时,主要依靠基体变形抵消冲击作用。随着GF含量上升,材料内部出现应力集中,降低了材料的韧性。当GF含量进一步提升时,不仅会造成基体屈服,还能阻碍裂纹的发展[24],因此材料韧性随着GF填充量的增加又略微提高[25]。

目前制备具有优良韧性的GF复合材料有几种方法:1)SMC材料,为热固性聚丙烯酸酯材料,是Freeman Chemical公司的产品,抗冲击强度可达普通SMC的两倍;2)刚性纳米二氧化硅颗粒和柔性PR纳米颗粒填充环氧复合材料;3)苯并嗯嗪/环氧树脂/DDM三元体系,冲击强度相对提升了291.8%。冉起超等人制备了一种可用于树脂传递模塑(RTM)工艺的性能优异的苯并噁嗪共混树脂体系(BA21)[26]。

3 内置电机防护层制造工艺

内置电机防护层制造工艺根据防护材料不同会有差异,本部分重点阐述树脂材料和复合材料的防护制造工艺的研究情况。

3.1 树脂材料电机防护法

目前已有文献报道在无轴推进器研制过程中,采用树脂来防护内置电机。树脂分为热塑性和热固性。由于未添加复合材料的树脂加热后具有良好的流动性,冷却后又能固化成型,所以其加工方便,形状灵活。

热固性树脂需预成型为颗粒状,利用转移模具机加工处理。将电机定子线圈压入底模,再用表模压紧,树脂填满腔室且材料成型需要4~7 min。热塑性树脂可采用注射成型法,耗时较短[27]。树脂密封还可以使用浸烤法、滴浸法,以及VPI真空压力浸渍系统。该系统可更彻底地排出空气,从而增加树脂导热率[9],制造的成品不仅绝缘性能与强度得以提升、温升减小,而工作中出现的松动次数也大大减少。Hubrig J G、Frost N E等[28-29]对VPI程序以及使用装置进行了研究,封装的定、转子外观如图4、图5所示。详细制备过程见文献[30]。

树脂密封虽然工艺相当简单,但强度、抗冲击和抗磨损能力较差,所以其在无轴推进器中的使用环境、寿命受到限制,特别在深水航行推进器中应用的可靠性还有待进一步研究。

图4 封装的定子外观图[28]图5 封装的转子外观图[28]

3.2 复合材料电机防护法

目前虽然还未见到复合材料用于无轴推进器内置电机防护的报道,但由于其防护性能优异,其防护制造工艺值得研究。复合材料不同于其他材料,必需先按照电机定子和转子制作相应的模具,先分体制作各自的防护层,然后通过后期粘结或缠绕再加工的方式结合为一个整体。目前尚无成熟的内置电机防护工艺,通过研究对比,可行性较高方案可概括为[31]:

(1)接触低压成型工艺。首先制作定子、转子模具,然后凭借双手或工具交替铺匀一层树脂、一层增强纤维,循环重复多次。诸如RTM工艺、手糊法、喷射法与热膨胀模塑等都属于接触低压成型工艺。尽管操作简单、压力低,但得到的产品质量可能较低,铺设可能引入气泡。

(2)缠绕成型工艺。利用树脂胶液浸渍增强纤维,随后将之规则有序地缠绕到芯模上,静置使树脂固化,便可进行脱模。低生产成本高效率,自动化程度高,缺点是只适合表面无凹的制品[32]。

(3)模压成型工艺。将塑料放入模具腔中,保持成型温度,然后闭模加压,直至固化成型。适用于多种热固/热塑材料,精度高,适合机械化生产,但程序复杂,成本高。

(4)还有挤压成型、浇铸、冲压、层压等成型工艺,具体见文献[31]。

复合材料防护过程复杂,工艺较为困难,而且往往面临上述的诸多问题,所以现阶段工业生产采取复合材料来防护密封的较少。

4 发展趋势和研究方向

无轴推进系统消弭了依靠贯穿船体的机械轴连接传递动力的许多弊端,但该项技术尚不成熟,其内置电机防护研究还有大量的工作。

(1)由于树脂制造工艺相对简单,因此在无轴推进内置电机防护中已有研究报道。但电机转子防护时出线处密封问题、材料抗磨、抗冲击和深水耐压可靠性等性能提升问题等还有待进一步研究。

(2)关于电机防护用复合材料,尚存在增强纤维和树脂粘结性、附着性差等问题,需要通过配比比例、制备方法或增韧剂来弥补。脆性复合材料的增韧方法、提高纤维的附着性,不论对无轴推进电机防护而言还是对复合材料而言,都是研究的热点。

(3)由于无轴推进器电机结构不规则,一方面,研制既具备优良力学性能,又可以高度匹合内置电机加工条件的防护复合材料是难点之一;另一方面,现有工艺还存在适用性不够、繁琐和应变能力差等问题,改良或创新出更适合无轴推进系统的密封工艺有待深入探索。

5 结 语

与动力和螺旋桨分体的传统推进系统相比,RDT取消了轴系和密封,极大解放了船舱空间,显著提升了推进效率,减少了振动与噪声,而且因为采用水润滑轴承而避免滑油泄露污染问题,在军事和民用领域都具有极高的应用价值和广阔的市场前景。一体化设计思想带来诸多优点的同时,苛刻的水环境防护要求是一个关键难题,倘若能以现有的防护材料及工艺为基础,进行改良和发展,解决RDT内置电机的水环境防护问题,无疑对实现高效永磁电机及无轴推进系统整机功能至关重要。

[1] 谈微中,严新平,刘正林,等.无轴轮缘推进系统的研究现状与展望[J].武汉理工大学学报:交通科学与工程版,2015,39(3):601-605.

[2] 叶雨涵.无毂环驱式推进器之整合设计于实现[D].台南:国立成功大学,2008:1-69.

[3] NEWMAN W F.Design of supplementary thrusting unit for a miniature autonomous submarine[D].Blacksburg,Virginia:Faculty of Ocean Engineering,Virginia Polytechnic Institute and State University,2012:1-37.

[4] FRANK D,GRAY A,SCHWARTZ E.Propagator 2:A Planing autonmous surface vehicle with azimuth rim-driven thrusters[C]// Proceedings of the Fourteenth Annual Early Career Technical Conference,2014.

[5] TUOHY P M,SMITH A C,HUSBAND M.Induction rim-drive for a marine propulsor[C]//Iet International Conference on Power Electronics.2010:1-6.

[6] SHARKH S M,LAI S H.Design optimization of a slotless PM brushless motor with helical edge wound laminations for rim driven thrusters[J].High Technology Letters,2010,16(1):70-79.

[7] CAO Q M,HONG F W,TANG D H,et al.Predict in on of loading distribution and hydrodynamic measurements for propeller blades in a rim driven thruster[J].Journal of Hydrodynamics,2012,24(1):50-57.

[8] 钟宏伟,韩雪,刘亚兵.无轴推进电机技术应用研究[J].船舰科学技术,2015,37(9):1-6.

[9] TUOHY,MICHAEL P.Development of canned line-start rim-driven electric machines[D].Manchester:University of Manchester,2011.

[10] 张鸿名.船用复合材料螺旋桨成型工艺研究[D].哈尔滨:哈尔滨工业大学,2009:1-60.

[11] 李江涛,罗凯,曹明法.船用玻璃钢/复合材料及其在船舶中应用的最新进展[C]//第十七届中国国际船艇及其技术设备展暨高性能船学术报告会论文集.上海:中国造船工程学会,2012.

[12] 黄虹,明浩,王选伦,等.碳纤维/空心玻璃微珠/聚丙烯三元复合体系的制备及力学性能研究[J].塑料科技,2012,40(4):69-72.

[13] 先元华,贺大松.碳纤维增强碳钢在不同氯离子浓度孔隙液中的腐蚀行为[J].铸造技术,2015(5):1142-1144.

[14] 王强,吕海波.海洋环境下碳纤维加固钢筋混凝土柱抗腐蚀试验研究[J].混凝土与水泥制品,2013(9):42-44.

[15] 蒋洪晖,顾兆栴,于富强,等.功能纤维织物的制备及其吸波性能[J].表面技术,2010,39(5):72-76.

[16] 蒋洪晖,顾兆梅,柳颖,等.双复纤维排布方式对其吸波性能的影响[J].磁性材料及器件,2010,41(1):32-35.

[17] 邹田春,赵乃勤,师春生,等.微量碳纤维/树脂复合吸波材料的研究[C]//国际材料科学与工程学术研讨会.太原:中国机械工程学会,2005:1689-1692.

[18] 于鹏利,李举平.气胀式联轴器的研制[J].特种橡胶制品,2010,31(5):37-41.

[19] 沈春萍.新型纤维材料及其制品在体育用品中的应用[J].合成纤维,2011,40(10):11-14.

[20] 李家俊,郑长进,赵乃勤,等.含碳化硅纤维正交电路屏的吸波复合材料的研究[J].材料工程,2005(3):6-9.

[21] 中国人民解放军国防科学技术大学.碳化硅纤维增强树脂基夹层结构的吸波材料及其制备方法:CN:201110086529.6[P].2011-10-19.

[22] 陈祥宝.聚合物基复合材料手册[M].北京:化学工业出版社,2004.

[23] 周晏云,宋六九.Kevlar、PBO有机纤维及其复合材料的性能[J].纤维复合材料,2003,20(4):18-19.

[24] 董相茂,刘贤文,李明昆,等.高韧性高刚性玻璃纤维增强聚碳酸酯的研究[J].塑料工业,2015,45(11):138-141.

[25] 黄彩霞,王雄刚,姚丁杨,等.玻璃纤维增强聚碳酸酯材料的增韧研究[J].塑料工业,2015,43(10):31-34.

[26] 冉起超,高念,李培源,等.一种 RTM 用苯并噁嗪树脂的工艺性及其复合材料性能[J].复合材料学报,2011,28(1):15-20.

[27] CECIRE B F.Coil encapsulation: materials and processes[C]//Electrical Electronics Insulation Conference and Electrical Manufacturing and Coil Winding Conference and Exhibition.1997:641-642.

[28] FROST N E,HUGHES D,LAURENTY D,et al.A review of vacuum pressure impregnation procedures for form wound stators[C]//Electrical Insulation Conference and Electrical Manufacturing & Coil Winding Technology Conference,2003.IEEE,2003:641-644.

[29] HUBRIG J G,BIALLAS G H.Managing Coil Epoxy Vacuum Impregnation Systems At The Manufacturing Floor Level To Achieve Ultimate Properties In State-Of-The-Art Magnet Assemblies[C]//Proceedings of the Particle Accelerator Conference,2005.PAC 2005.2005:4260-4262.

[30] SCHEIN J.Processing with vacuum and vacuum-pressure technology[C]// Electrical Insulation Conference & Electrical Manufacturing & Coil Winding Technology Conference. IEEE, 2003: 141-144.

[31] 陈忠,王丽梅.玻璃钢成型工艺[J].建设科技,2004(19):61.

[32] 张小溪.复合材料成型工艺方法及优缺点分析[J].科技与企业,2014(18):165.

An Overview on the Protective Material and Its Anticorrosion Technique of Built-in Motors with Shaftless Rim-Driven Thrusters

CHENKe1,YANGXian-zhao1,LIYi-hang1,PANLing-feng1,OUYANG-wu1,YANXin-ping1,2

(1.Wuhan University of Technology,Wuhan 430070,China;2.National Engineering Research Center for Water Transport Safety,Wuhan 430063,China)

Shaftless rim-driven thruster, which cancels the traditional propeller shaft, adopts the design of integrating the permanent magnet electric machine, the propeller and the rudder, having the advantage in saving installation space, improving the thruster's efficiency, vibration attenuation and reducing noise and so on, while it also faces the difficulty of protecting under water. The protection demand of built-in motor was analyzed and then the merits and demerits of protective materials were discussed. Additionally, the manufacturing technique for sealing the rotor and stator was described. Finally, deficiencies of the protective materials and anticorrosion technique were summarized, and the focus and targets of further research were put forward.

shaftless rim-driven thruster (RDT); built-in motor; protective material; toughen; anticorrosion technique

2016-03-30

国家水运安全工程技术研究中心开放基金(16KA01)

TM305.1

A

1004-7018(2016)07-0083-05