纤维角度对碳纤维复合材料切削性能的影响分析

马付建,姜禹臣,张生芳,刘宇,沙智华,宿崇

(大连交通大学 机械工程学院,辽宁 大连 116028) *

纤维角度对碳纤维复合材料切削性能的影响分析

马付建,姜禹臣,张生芳,刘宇,沙智华,宿崇

(大连交通大学 机械工程学院,辽宁 大连 116028)*

针对碳纤维复合材料单层布正交切削建立有限元分析模型,研究不同纤维角度碳纤维复合材料切削加工的表面形貌、切屑形貌和进给切削力,并对纤维角度的影响规律及其形成原因进行分析,分析结果表明:纤维角度为0°的碳纤维复合材料切削加工表面质量最好,纤维角度为90°方向次之,其次为135°,45°方向最差;纤维角度为0°时,其加工切屑为带状或连续带状, 45°的切屑主要为小块状,90°的切屑主要为粉末状,135°的切屑主要为稍大的块状;纤维角度在0°~180°范围内,进给力随纤维角度的变化曲线近似为正弦状,在45°附近最大,135°附近最小.

碳纤维复合材料;纤维角度;切屑;表面形貌;切削力

0 引言

碳纤维复合材料是以树脂为基体,以碳纤维为增强体的复合材料.该复合材料具有密度小、比模量和比强度高、耐腐蚀、抗疲劳,热稳定性、减振性及可设计性好等优良特性,因此被广泛应用于航空航天及一些高端民用产品上.在这些应用中有大量的连接孔、窗口及安装定位面需要切削加工,其中大部分零部件对加工精度和表面质量均有较高的要求[1].因此,国内外学者针对碳纤维复合材料切削加工表面质量和切削力等方面开展了大量的研究.

Lliescu等[2]建立碳纤维复合材料正交切削离散元分析模型,并分析了不同纤维角度对切削力大小的影响.Santiuste等[3]建立了玻璃纤维复合材料二维正交切削有限元模型,分析了在玻璃纤维复合材料的加工过程中纤维角度对切削力的大小以及加工表面质量的影响.王斌[4]建立了不同纤维角度的碳纤维复合材料二维切削模型,从纤维角度对材料切削破坏机理的角度讨论了在螺旋铣孔加工中纤维角度对产生孔壁缺陷的影响.熊威龙等人[5]建立了碳纤维复合材料正交切削模型,分析了背吃刀量对切削力、应力分布以及加工表面质量、形貌的影响.

本文针对碳纤维复合材料正交切削加工建立有限元分析模型,研究纤维角度对碳纤维复合材料切削加工表面形貌、切屑形貌和进给切削力的影响规律.

1 有限元分析模型的建立

1.1 碳纤维复合材料属性

由于碳纤维复合材料通常是由碳纤维和树脂复合而成的单层碳纤维布,用树脂层层粘接而成,因此在研究碳纤维复合材料切削加工时,可以以碳纤维复合材料单层布为研究对象进行研究.由于单层布在厚度方向上的尺寸远小于其他两个方向上的尺寸,可以近似地认为复合材料单层布为平面应力状态,因此该材料的本构关系式可表示为:

(1)

本文选用型号为T300/5208的环氧树脂基碳纤维复合材料为切削加工对象,材料属性如表1所示,表中:XT和YT分别为纤维方向和垂直于纤维方向上的拉伸强度;XC和YC分别为纤维方向和垂直于纤维方向上的压缩强度;S为平面剪切强度.

表1 T300/5208碳纤维复合材料单层布材料属性 [6-7]

1.2 切削失效准则

碳纤维复合材料在切削加工中的主要失效形式包括纤维拉伸断裂和压缩屈曲失效,基体在纤维方向上的拉伸和剪切断裂及在纤维方向上的压缩和剪切压溃等失效形式,因此碳纤维复合材料切削失效判别式可表示为[8]:

当纤维应力σ11≥0,纤维产生拉伸断裂失效:

(2)

当纤维应力σ11<0,纤维产生压缩屈曲失效:

(3)

当基体应力σ22≥0,基体产生拉伸断裂失效:

(4)

当基体应力σ22<0,基体产生压溃失效:

(5)

1.3 有限元分析模型建立

本文通过碳纤维复合材料单层布正交切削的加工方式,来研究纤维角度对碳纤维复合材料切削加工的影响,其加工示意图如图1所示,其中L和H分别为碳纤维复合材料工件的长度和高度,θ为纤维角度,γ和α分别为切削刀具的前角和后角,R为切削刀具的刀尖半径,D为刀具切削深度.

图1 切削加工示意图

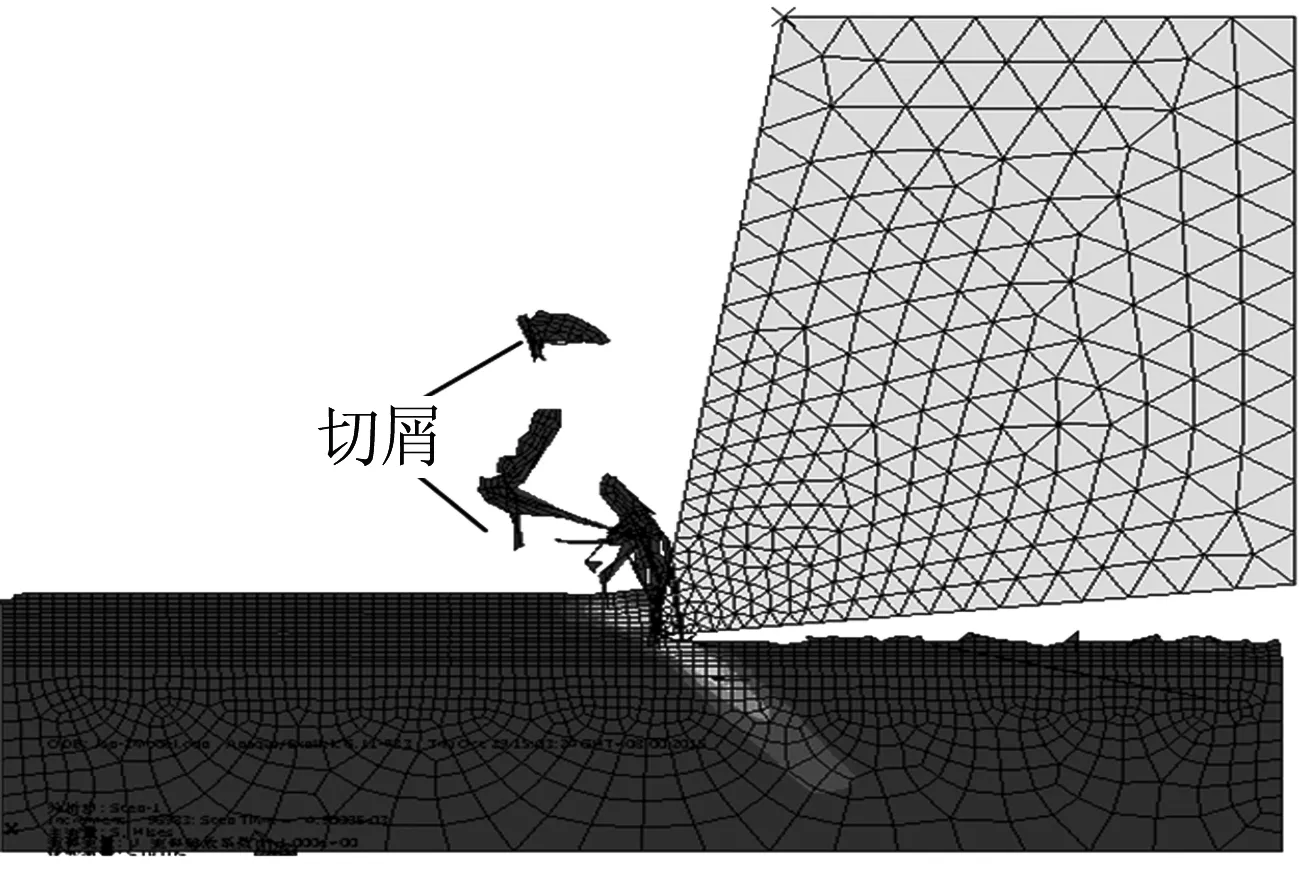

取切削刀具的前角γ=5°、后角α=6°和刀尖半径,碳纤维复合材料工件的长度L=4 mm和高度H=1 mm,刀具切削深度D=0.2 mm,纤维角度θ分别为0°、45°、90°和135°.根据正交切削加工中的运动状态及边界约束条件,结合碳纤维复合材料单层布的材料属性及其切削失效判断准则,建立如图2所示的碳纤维复合材料切削加工有限元分析模型.其中对碳纤维复合材料和切削刀具分别采用CPS4R四结点双线性平面应力四边形单元和CPS3三结点平面应力三角形单元进行网格划分,并对碳纤维复合材料切削加工区域附近进行局部网格加密.由于碳纤维复合材料在切削加工过程时,通常采用底边固定夹持,因此在有限元模型中对其底面采取全固定约束.由于刀具的刚度比碳纤维复合材料的刚度要大很多,且在分析中加工时间较短,因此假设在切削过程中刀具不会发生变形和磨损,将刀具设置为刚体,并对刀具施加80 mm/s的进给速度.

图2 切削加工有限分析模型

2 仿真结果及分析

2.1 纤维角度对加工表面形貌的影响

利用建立的碳纤维复合材料切削加工有限分析模型,分别对纤维角度为0°、45°、90°和135°的碳纤维复合材料进行切削加工分析,得到如图3所示的加工表面形貌.

由图3可看出0°纤维方向碳纤维复合材料的切削表面质量最好; 90°纤维方向次之,表面有少量凹凸不平现象;其次为135°纤维方向,其表面有明显的凹坑;表面质量最差的是45°纤维方向,表面不但有明显的凹坑,且有毛刺产生.0°纤维方向碳纤维复合材料表面质量最好是因为刀具的切削方向与纤维方向平行,刀具对材料的作用力使纤维和树脂基体发生剥离,且树脂基体的强度较低,易被切削去除,使得出现较好的加工表面质量.90°纤维方向碳纤维在切削中,刀具切削方向与纤维方向垂直,由表1可知碳纤维复合材料单层布在垂直于纤维方向的强度要远小于平行于纤维方向的强度,导致切削方向与纤维方向垂直时,碳纤维易于发生剪切失效,有部分纤维在剪切力和因剪切产生的拉伸力共同作用下,造成纤维拔出,使表面产生少量的凹凸不平.当纤维角度为135°时,刀具对碳纤维复合材料产生垂直于纤维方向的剪切力以及平行于纤维方向的拉伸力,垂直于纤维方向的力对基体和纤维产生切削作用,平行于纤维方向的力对纤维产生拉拔作用,使纤维被拔出,所以135°纤维方向碳纤维复合材料有明显的凹坑出现.45°纤维方向碳纤维复合材料加工表面质量最差,是因为刀具在切削45°纤维方向时,刀具前刀面与纤维的夹角为负值,因此纤维主要是在刀具的挤压作用下发生弯曲,当达到纤维弯曲极限时发生断裂,由于纤维弯曲点在刀尖下部,故会产生大量的凹坑,又由于挤压弯曲断裂易断裂不彻底,所以导致在加工表面易出现较多的毛刺.

(a)0°纤维方向

(b)45°纤维方向

(c)90°纤维方向

(d)135°纤维方向

2.2 纤维角度对切屑形貌的影响

同样利用建立的碳纤维复合材料切削加工有限分析模型,分别对纤维角度为0°、45°、90°和135°的碳纤维复合材料进行切削加工分析,得到如图4所示的加工切屑形貌.

由图4可看出,当纤维角度为0°时切屑为带状或连续带状, 主要是因为切削方向与纤维方向平行,碳纤维在其长度方向上的压缩强度大,切削力不易把纤维压溃,而是使纤维与基体脱离,从而形成带状或者连续带状的切屑.当纤维角度为45°时,切屑主要为小块状,这是因为这种加工中刀具为负前角切削,纤维主要是在刀具的挤压作用下发生弯曲,纤维的断裂主要为挤压断裂,且由于树脂基体的强度较低,在挤压力的作用下易产生压溃失效,被切削下来的切屑中纤维易分离,所以45°方向时切屑形貌主要为小块状.当纤维角度为90°时,切屑为粉末状,此时纤维方向与切削方向垂直,纤维在切削力的作用下发生剪切失效,且由于树脂基体的强度很小,易在切削力挤压作用下发生压溃失效,因此90°方向时切屑形貌主要为粉末状.纤维角度为135°时,切屑形貌主要为块状,但相对90°方向时的切屑,其切屑的体积相对较大,这是因为此种加工时纤维方向与切削方向成锐角,切削力易使纤维发生剪切失效,切削力沿平行于纤维方向的分力使纤维与树脂基体发生剪切滑移,最终形成稍大的块状切屑.

(a)0°纤维方向

(b)45°纤维方向

(c)90°纤维方向

(d)135°纤维方向

2.3 纤维角度对进给切削力的影响

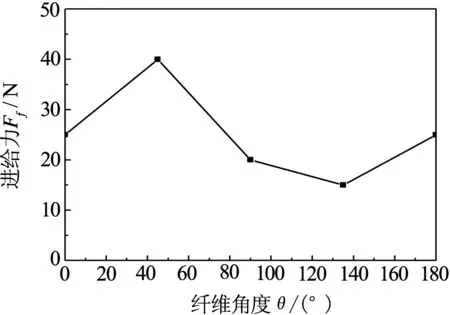

利用建立的碳纤维复合材料切削加工有限分析模型,分别对切削加工纤维角度为0°、45°、90°和135°的碳纤维复合材料的进给切削力进行分析,结果如图5所示.

图5 不同纤维方向碳纤维复合材料的进给力

由图5可以看出,纤维角度在0°~90°范围内,随着纤维角度的增加,进给力先增加后减小,在45°附近达到最大;在90°~180°范围内,随着纤维角度的增加,进给力先减小后增大,在135°附近达到最小.此分析结果在纤维角度为90°~180°范围内与参考文献[9]中的试验结果趋势基本符合.当纤维角度为0°时,刀具的切削方向与纤维方向平行,被加工材料在刀具作用下与树脂基体发生分离,且沿着刀具前刀面发生弯曲,被切断时纤维与刀具前刀面的夹角接近0°;随着纤维角度的增加,被加工材料中的纤维越来越不易被弯曲,被切断时纤维与刀具前刀面的夹角为负前角,且角度越来越大,当纤维角度达到45°附近时达到最大,因此进给力在0°~45°范围内随纤维角度增大而增大;再随着纤维角度的增大,由于纤维实际铺层方向与刀具前刀面的夹角逐渐减小,且切削区域待加工材料对被加工材料的支撑力也随之增大,被加工材料的弯曲变形减小,被切断时纤维与刀具前刀面的夹角随仍为负前角,但其角度逐渐减小,因此进给力在45°~90°范围内随纤维角度增大而减小;同理,在90°~135°范围内,由于被加工材料在切断时纤维与刀具前刀面的夹角逐渐减小,进给力也随之减小;在135°~180°范围内,由于被加工材料在刀具作用下逐渐易产生弯曲,在切断时纤维与刀具前刀面的夹角逐渐增大,进给力也随之增大.由于纤维角度在0°~90°范围内,被加工材料在切断时纤维与刀具前刀面的夹角基本为负前角,而在90°~180°范围内,被加工材料在切断时纤维与刀具前刀面的夹角基本为正前角,因此纤维角度在0°~90°范围内的进给力整体上要大于纤维角度在90°~180°范围内的进给力.

3 结论

通过建立碳纤维复合材料单层布正交切削加工的有限元分析模型,研究纤维角度对碳纤维复合材料切削加工表面形貌、切屑形貌和进给切削力的影响,得到如下主要结论:

(1)由于纤维角度为0°的碳纤维复合材料在切削中主要为纤维与基体间的剥离,由于树脂基体强度较低,易获得较好的表面质量;纤维角度为90°时,纤维和基体主要为剪切失效,且有部分纤维在剪切产生拉伸力的作用下产生拔出,其加工表面有少量的小凹坑存在;纤维角度为135°时,刀具对材料的切削可分为垂直于纤维的剪切力和平行于纤维的拉拔力,纤维易被拔出,表面有明显的凹坑;纤维角度为45°时,纤维和基体主要在刀具的挤压作用产生弯曲断裂,其加工断裂位置位于刀尖点的下部,在表面会产生大量的凹坑.因此纤维角度为0°的碳纤维复合材料切削加工表面质量最好,纤维角度为90°方向次之,其次为135°,45°方向最差;

(2)当纤维角度为0°时,切削中主要为纤维与基体脱离,且碳纤维不易压溃,因此加工中主要形成带状或连续带状切屑;当纤维角度为45°时,加工中刀具为负前角切削,纤维主要是发生弯曲挤压断裂,其切屑主要为小块状;当纤维角度为90°时,纤维在切削力的作用下发生剪切失效,树脂基体在切削力挤压作用下发生压溃失效,其切屑主要为粉末状.纤维角度为135°时,加工时纤维与刀具前刀面成锐角,纤维易发生剪切失效,平行于纤维方向的切削分力使纤维与树脂基体发生剪切滑移,形成稍大的块状切屑;

(3)纤维角度在0°~90°范围内,随着纤维角度的增加,进给力先增加后减小,在45°附近达到最大;在90°~180°范围内,随着纤维角度的增加,进给力先减小后增大,在135°附近达到最小.且纤维角度在0°~90°范围内的进给力整体上要大于纤维角度在90°~180°范围内的进给力.

[1]马付建. 超声辅助加工系统研发及其在复合材料加工中的应用[D]. 大连:大连理工大学, 2013.

[2]ILIESCU D, GEHIN D, IORDANOFF I, et al. A discrete element method for the simulation of CFRP cutting[J]. Composites Science & Technology, 2010, 70(1):73-80.

[3]SANTIUSTE C, SOLDANI X, MIGUéLEZ M H. Machining FEM model of long fiber composites for aeronautical components[J]. Composite Structures, 2010, 92(92):691-698.

[4]王斌. 基于有限元螺旋铣孔CFRP切削机理分析及制孔工艺优化[D].天津: 天津大学,2013.

[5]熊威龙, 戴斌煜, 商景利,等. 碳纤维复合材料切削过程的有限元模拟[J]. 兵器材料科学与工程, 2014,37(1):86-89.

[6]高峰, 矫桂琼, 贾普荣,等. 复合材料层间增韧机理的有限元分析[J]. 机械强度, 2007, 29(1):63-66.

[7]杜龙. 基于欧拉—拉格朗日方法的复合材料机翼前缘鸟撞模拟[J]. 振动与冲击, 2012, 31(7):137-141.

[8]HASHIN Z. Failure Criteria for Unidirectional Fiber Composites[J]. Journal of Applied Mechanics, 1980, 47(2):329-334.

[9]金枝,敏明, 高橋,等. CFRP(炭素繊維強化プラスチック)の切削機構に関する研究(第1報) : 極低速切削速度下における加工面生成機構[J]. 精密工学会誌, 1989, 55(8):1456-1461.

Influence Analysis of Fiber Angle on Cutting Performance for Carbon Fiber Reinforced Composite

MA Fujian, JIANG Yuchen, ZHANG Shengfang, LIU Yu, SHA Zhihua, SU Chong

(School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China)

A finite element analysis model of orthogonal cutting for the single layer of carbon fiber reinforced composite was established, and the cutting surface topography, chip shape and feeding force of the carbon fiber reinforced composite with difference fiber angle were studied. The influence law of fiber angle and the formed reason are analyzed. The analysis results show that the order of surface quality of carbon fiber reinforced composite after cutting is that with fiber angle of 0°, 90°, 135°, 45°, from high to low. The chip shapes of carbon fiber reinforced composite with fiber angle of 0°, 45°, 90° and 135° are band or continuous band, small block, powder and a little bigger block, respectively. The curve of feeding cutting force with the increase of fiber angle approximately looks like sine wave, and the maximum and minimum value is around the fiber angle of 45° and 135°.

carbon fiber reinforced composite; fiber angle; chip; surface topography; cutting force

1673- 9590(2016)06- 0037- 06

2016-04-25

国家高技术研究发展计划资助项目(2015AA043402);辽宁省自然科学基金资助项目(2014028019);辽宁省教育厅优秀人才计划资助项目(LR2015012);辽宁省教育厅高等学校科学研究计划项目资助(L2014181)

马付建(1982-),男,讲师,博士,主要从事难加工材料高效精密加工方面的研究

A

E- mail:mafj@djtu.edu.cn.