一起工业风除油罐爆裂事故分析

李 磊

(中国石化洛阳分公司,河南洛阳 471012)

一起工业风除油罐爆裂事故分析

李 磊

(中国石化洛阳分公司,河南洛阳471012)

工业风管网中串入易燃易爆等危险介质,会给装置安全运行带来严重影响。通过对一起工业风除油罐爆裂事故进行原因分析,采取了相应控制措施,消除了安全隐患。

工业风 单向阀失效 油水分离器 静电 爆燃 事故分析

1 概述

2016年2月9日20时32分,中国石化洛阳分公司催化装置岗位职工巡检发现Szorb(即催化汽油吸附脱硫)装置工业风入口西侧干燥吸附塔的底部管线发红并逐渐向上部蔓延至除油罐至干燥吸附塔之间的管线,及时汇报主控制室,班长赶往现场发现除油罐(即油水分离器)发生罐体撕裂的现象,除油罐中部裂开一个20 cm圆形口子,周围地面散落有未充分燃烧后形成的碳粉,周边运行设备及管线没有受到影响。

2 生产情况简介

中国石化洛阳分公司工业风供应来自空压站,该装置主要设备系1996年更新的两台进口离心式空压机组,通过空压机增压至0.55 MPa,利用管网输送至各装置用户。压缩空气增压过程无油润滑,机组运行恒压控制,自动化控制较高,实现了外供工业风无油、长周期安全稳定运行。岗位严格执行工业风管网巡回检查维护相关制度,2003年8月23日17时,岗位人员曾及时发现厂区内经七路与纬八路路口工业风切水阀切水时有汽油排出,配合调度查找,发现是常压装置脱硫醇系统汽油串入工业风管网,避免了次生恶性事故发生。

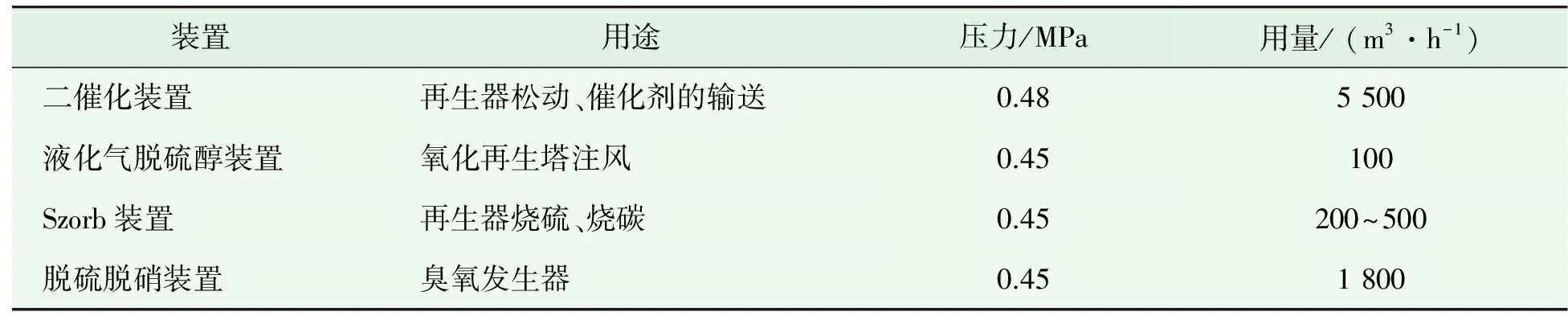

洛阳分公司催化装置所用工业风来自分公司DN200工业风管网,从东到西依次用于催化裂化装置、液化气脱硫醇装置、Szorb装置、催化脱硫脱硝装置生产需要,具体见表1。

3 原因分析

本起事故与福建炼化1996年”4·21”事故类似。1996年4月21日2时32分,中国石化福建炼化公司催化裂化装置汽油脱硫醇单元由于误操作造成系统憋压,汽油、碱液经失效的单向阀反串至工业风管网长达1 h以上,最终在静电作用下,导致催化装置工业风缓冲罐(容积52 m3)发生爆炸并引发周边瓦斯管线着火,事故造成直接经济损失93万元,全厂停产12天。

由于发现及时,本起次生事故可控,生产影响较小。事故后公司积极开展了事故调查分析。

表1 工业风进催化装置、液化气脱硫醇、Szorb等装置情况

钢质压力容器的局部撕裂是指钢质压力容器还保持着一个整体, 但在某一局部被撕开了一个口子。这种破坏形式一般是由于容器局部耐压强度减弱或容器内部压力升高所致。对于钢质压力容器局部耐压强度的减弱一般就是由于局部受到热源的作用, 使容器整体受热温升不均匀所致。

钢质压力容器的局部撕裂具有方向性, 因此它可以给我们指明火灾蔓延的方向。钢质压力容器的迎火面往往受到火焰的直接作用或受到火焰的热辐射作用而首先失去耐压强度发生撕裂, 所以钢质压力容器出现裂口的一面就是迎火面。通过现场勘察,该罐疲劳破坏在气液分离器出口后除油罐入口附近,可以推断为剧烈燃烧处;另据当事人反映及现场查看,除油罐及干燥塔之间管线由于高温导致防腐漆层已经全部脱落,火势具有明显流动性,可以证明燃烧介质的量比较大。工业风进催化装置、液化气脱硫醇、Szorb装置流程及事故模拟见图1。

图1 工业风进催化装置、液化气脱硫醇、Szorb装置流程及事故模拟

当日20时36分,Szorb操作人员关闭工业风进装置F138阀,切断工业风流程,着火部位迅速熄灭;20时37分,液化气脱硫醇装置操作人员关闭氧化再生塔注风点手阀,检查液化气脱硫醇装置进装置工业风罐(V714)底部排凝F3阀,发现有汽油、碱液流出。催化装置当班职工第一时间汇报调度,并会同工业风供出单位空压站及化验分析人员对工业风管网进行排查,经从空压站供出沿工业风管线到催化装置逐个排污阀(F2等)进行排查,未发现明显异常情况,化验人员用便携式分析仪在工业风切水阀处现场取样分析,也没有可燃介质析出;距离Szorb装置上游50 m处的液化气脱硫醇装置工业风缓冲罐(V714)切水阀F3阀处有汽油液体排出,并伴有明显刺激性碱味。

液化气脱硫醇装置自2015年10月装置检修改造后,增加了反抽提油循环系统(DN40管线),该注风点与油气互串可能性大,通过对液化气脱硫醇装置的工业风注入点进行倒串实验,发现现场工业风注入点单向阀F1(旋启式单向阀)在立管上竖直安装,由于阀板自重原因,密封失效,汽油、碱液极易发生倒串。进Szorb装置工业风干燥吸附器执行吸附-排空-再生-吸附5 min切换规律,具有周期性工业风压力波动规律,同时离液化气脱硫醇装置仅50 m,管线较细,用风量小,压力降大,易形成介质流动的凹陷区,当Szorb装置操作人员在事故发生时,及时切断了工业风进装置F138阀,从剧烈燃烧到火势自行迅速熄灭,证明可燃物来自上游管网。

从图1中虚线所示流程可见,由于单向阀F1失效,导致反串的汽油经过DN40管线进入液化气脱硫醇装置工业风缓冲罐(V714,容积2 m3),通过F114阀经DN80管线串入工业风DN200总管,进而通过F138阀经DN100管线进入Szorb装置工业风净化处理气液分离器(容积0.45 m3),最终在除油罐(容积1.44 m3)内部由于静电等相互作用下爆燃,高温高压气体导致该罐体(材质Q345R)疲劳撕裂。

为什么会在油水分离器中爆燃?通过该气液分离器、除油罐结构分析,该气液分离器采用鲍耳环(塑料材质)用来分离工业风中水分杂质,后置除油罐设计采用玻璃纤维,用于拦截工业风可能存在的油污,由于采用纤维材料,拦截的过程必然会产生静电以进一步捕捉气液分离器后的雾滴,拦截沉降的水分杂质通过底部排凝阀排放,该排凝阀常开,确保除油罐内部无水分杂质积聚;同时由于冬季防冻防凝需要,两个罐体外部均安装了缠绕管束,并通以1.0 MPa蒸汽伴热防止管路冻凝;事故近1 h后,巡查操作人员反映该罐体温度计显示温度170 ℃(远超过该罐的设计温度125 ℃),该罐通过蒸汽盘管伴热,长时间处于较高的温度(40 ℃以上),玻璃纤维属于易燃物,气流快速流动与玻璃纤维拦截过程形成摩擦产生静电,直到出现一定数量的轻组分挥发性强、低闪点的汽油,在罐内部发生剧烈燃烧(当时巡检岗位职工见证了除油罐罐体发红),除油罐发生撕裂,罐内部20根玻璃纤维全部燃烧殆尽。

4 防范措施

a)汽油倒串至工业风管网主要原因是液化气脱硫醇装置竖直安装的旋启式单向阀密封失效,生产异常波动情况下极易导致汽油、碱液倒串,改为水平安装,同时考虑选用性能更好的单向阀。同时对液化气脱硫醇装置的工业风管线进行改造,液化气脱硫醇装置注风压力由0.45 MPa提高至0.55 MPa,确保不低于汽油、碱线压力,从源头上消除物料互串风险。

b)停用Szorb装置干燥吸附塔前气液分离器、除油罐的蒸汽加热盘管,该除油罐通过蒸汽盘管伴热,长时间处于较高的温度(40 ℃以上),不仅不利于干燥塔吸附运行,同时也存在不安全隐患。工业风由于存在凝结水,冬季气温低于0 ℃时,除油罐及附属管线会发生冻凝,干燥吸附塔可以考虑改用露点在-40 ℃的净化风,消除生产工艺上风险。

c)设备定期切换、加强日常维护。保持设备良好的静电接地,定期检查气液分离器、除油罐排污有无物料串入的异常情况。对除油罐中采用玻璃纤维拦截工业风中油污杂质的工艺设计与生产厂家沟通是否存在必要性。

5 结语

工业风管网遍布装置角角落落,有据可查的工业风管网串入可燃物料的典型案例虽然不多,但是后果往往非常严重,对于大型连续化生产装置在系统单元前期投入较少,更要在后期维护、管理制度上下功夫,降低安全风险。

[1] 福建炼油化工有限公司重大爆炸事故的原因分析[J].石油化工安全技术,1996(1):14-15.

[2] 王宗印.浅析钢质压力容器在火灾现场中的破坏形式[J].消防技术与产品信息,2007(6):47-48.

AccidentAnalysisonanIndustrialWindOilRemovalTankBurst

Li Lei

(SINOPEC Luoyang Refining & Chemical Co. Ltd., Henan, Luoyang, 471012)

When inflammable and explosive dangerous goods string into industrial wind pipe network, it brings serious influence to the device safe operation. Through the analysis of an industrial wind oil removal tank burst, take the appropriate control measures to eliminate the safety risks.

industrial wind;check valve failure;oil-water separator;static electricity;detonation;accident analysis

2016-06-14

李磊,工程师,注册安全工程师,2010年毕业于浙江嘉兴学院化学工程与工艺专业,现主要从事安全管理工作。