基于工业摄像技术的动态轴功率测量

资新运,钱仁军,赵姝帆,耿 帅,张卫锋

(1.军事交通学院 工程实验中心,天津 300161;2.海军航空工程学院 飞行器工程系,山东 烟台 264000;3.中国人民解放军 94303部队,山东 潍坊 261000)

基于工业摄像技术的动态轴功率测量

资新运1*,钱仁军1,赵姝帆2,耿 帅3,张卫锋1

(1.军事交通学院 工程实验中心,天津 300161;2.海军航空工程学院 飞行器工程系,山东 烟台 264000;3.中国人民解放军 94303部队,山东 潍坊 261000)

基于工业摄像技术提出一种非接触测量传动轴动态轴功率的方法。首先设计了轴功率测量系统,提出了测量轴转速和轴转矩的方法。通过数字散斑的相关搜索和亚像素计算等手段,测得轴转速和转矩值,最终计算得出轴功率。为验证本文方法的测量精度,搭建了车载试验系统,并在底盘测功机上对其进行了实际测量试验。试验结果表明:提出的轴功率测量方法得到的结果与底盘测功机测量结果变化趋势一致,其相对误差平均值为9.37%。其中轴转速的测量范围可以覆盖整个过程,测量值波动较小,与底盘测功机测量结果基本一致,其相对误差平均值为0.73%,抗噪能力强;轴转矩的测量范围可覆盖部分高转矩,测量值波动较大,两者测量结果趋势一致,其相对误差平均值为15.15%,抗噪能力较弱。本文方法克服了一些传统测量方法的不足,为解决轴功率动态测量提供了一种新思路。

数字图像相关;轴功率测量;转速测量;转矩测量;梯度法;工业摄像

1 引 言

轴功率是反映动力装置动力性能和工作状态的重要参数,其精确测量对机械设备的研究开发、分析测试、结构优化和故障诊断具有重要意义。轴功率与轴转矩和转速成正比关系,其测量关键在于实现转矩和转速的精确测量。目前,国内外轴转速的测量方法主要有磁电式、电涡流式和光电式,并且均为非接触测量,然而这些方法在安装传感器的过程中均需要改装轴结构,从而在一定程度上影响轴的正常运动和系统的测量精度。对轴转矩的测量方法主要分为两类:一类是在轴上粘贴应变材料,根据材料的应变计算出轴的形变量,得到扭矩值,如电阻应变片式扭矩传感器等,然而该方法无法实现非接触测量,不仅系统布线复杂,还易受测量环境干扰;另一类是通过测量轴两端截面的相对扭转角,根据角位移量计算出扭矩值,如电磁式、电容式、光电式和激光式等,然而此类方法仍需要对轴结构进行改装,安装复杂、成本较高。

数字图像相关技术(Digital Image Correlation Method,DICM)是工业摄像技术的一个重要分支,它作为新一代光学测量技术具有非接触、全场测量、测量精度高和适用于恶劣环境等优点,并已经广泛应用于物体运动、微小形变和力学性能等测量中[1]。本文基于DICM和静力学理论提出了一种基于工业摄像技术的轴功率测量方法。该方法将轴面的运动和变形转换为散斑图像的像素位移,通过数字散斑的相关搜索和亚像素计算等手段得出轴功率。与传统测量方法相比,它克服了布线困难、装置复杂等缺点,为机械设备轴功率的在线监测提供了新手段。

2 数字图像相关方法

DICM利用CCD工业相机对物体运动、变形前后的表面散斑图像进行拍摄采集,通过相关函数和亚像素算法分析两幅图像的灰度分布,从而得出物体的运动和变形信息[2-3]。在数字散斑场中,由于斑点具有随机性,每点周围区域的散斑分布规律各不相同,因此可在参考图像(应变前图像)中选择以P0为中心点的(2M+1)×(2M+1)像素的子区,通过相关计算在目标图像(应变后图像)中搜索相似度最大的子区,并得到与P0相对应的中心点P1,完成对物体表面任意一点位移和变形的测量[4]。

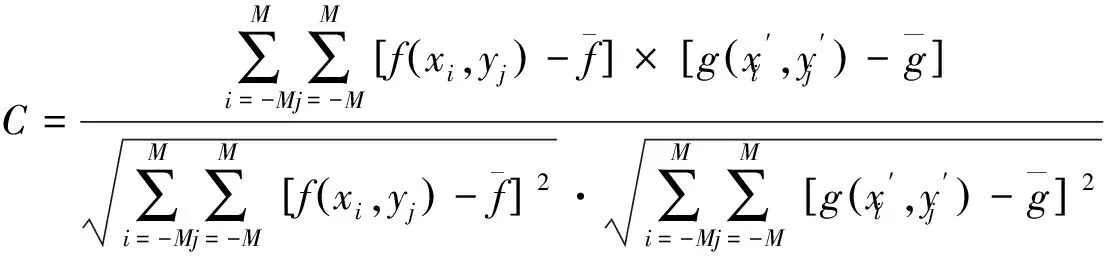

根据Tong W和Pan B[5]对DICM多种相关函数抗噪强度的研究,这里采用抗干扰能力最强、应用最为广泛的零均值归一化互相关函数进行相关计算,即:

(1)

在轴的实际运动和变形过程中,整像素级别的测量精度无法满足实际测量需求,因此考虑对图像进行亚像素位移计算[6]。根据文献[7]对几种主要的亚像素算法进行的精度为0.01 pixel的对比研究,本文采用测量精度较高,抗干扰能力较强的梯度法进行图像的亚像素计算。

当图像计算子区足够小且物体具有微小形变时,该子区可近似看成刚体运动[8],此时图像变形前后的关系为:

(2)

其中:u,v为整像素位移,Δu,Δv为亚像素位移。将Δu,Δv进行泰勒展开,高阶量影响较小暂不作考虑,仅保留一阶量,即有:

(3)

其中:gx和gy为一阶灰度梯度,通常由Barron算子[9]得到。

(4)

(5)

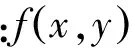

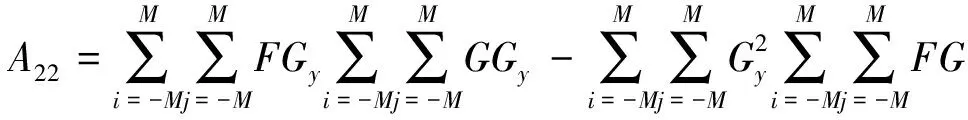

其中:A11,A12,A21,A22,B1,B2分别为:

3 系统设计

基于工业摄像技术的轴功率测量系统如图1所示。由CCD工业相机采集轴面散斑图像并存储在工业主机中,运用DICM对图像进行分析,计算得出图像的像素位移,从而测得轴的转速转矩值,并最终计算出轴功率。

轴在旋转时,相机所拍摄的相邻图像很可能对应于轴表面的不同位置,其图像本身就不相关,不具可比性。因此,需要在轴不受转矩作用的状态下,预先对轴表面0~2π进行标定,实现对运动轴面的位置匹配。根据文献[10]提出的划分方法,对轴面参考位置进行等转角划分并拍摄采集,得到一组图像序列,称为参考图像序列,记为S1~Sn。

图1 动态轴功率测量系统结构示意图

3.1 转速测量方法

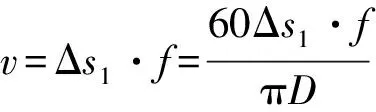

通过频率信号发生器,设置相机的采集频率为f,相机一共拍摄轴面应变图像(目标图像)n张,记为A1~An。从中选择t时刻前后连续拍摄的两张图像At和At+1,将两张图像分别与参考图像进行相关计算,找到其中相关系数最大的参考图像,即与之相匹配的参考图像Sp和Sq。

匹配完成后,通过整像素搜索和亚像素计算得出在竖直方向目标图像At距参考图像Sp中心点的像素位移为up,目标图像At+1距参考图像Sq中心点的像素位移为uq,如图2所示。

图2 At与At+1的像素位移

(6)

式中D为轴外径,v的单位为r/min。

3.2 转矩测量方法

转矩测量的基本原理是通过比较轴表面应变前后的两帧图像,通过计算图像两端的应变位移得到转矩,如图3所示。

图3 轴面应变计算

(7)

(8)

4 试验验证

为验证本系统的实用性及测量精度,在所搭建的车载试验平台上进行了上车试验。试验用车选用东风EQ1030n15Q,其后桥比为5.875,轮胎直径为70 cm。

试验用车传动轴所用碳钢的弹性模量E=206 GPa,切变模量G=79.4 GPa,泊松比μ=0.297。将传动轴擦拭、打磨、抛光、制作人工散斑,如图4所示。

图4 加工后的传动轴

车载平台搭建在车辆后部的车厢板上,工业计算机、频率信号发生器及光源控制器位于车厢板上方,如图5(a)所示。高速CCD相机与条形LED光源位于车厢板下方,传动轴正上方,并用支架固定在车架上,如图5(b)所示。

(a)上方结构(a)Upper structure

(b)底部结构(b)Bottom structure

试验选用的底盘测功机型号为FCDM-100,设置底盘测功机的测试工况为20 km/h,试验用车行驶挡位为2档;相机曝光时间设置为1 μs,拍摄频率为30 Hz,由频率信号发生器进行外部触发。试验前先采集传动轴匹配位置的参考图像。传动轴外径为68.9 mm,将其划分为60等份,建立参考图像序列S1~S60,每张图像的有效像素m为49.661 pixel。

4.1 传动轴转速测量

为了与底盘测功机的测量值进行对比,将本系统采集的图像时间与测功机的采集时间对准,并以测功机时间为基准处理图像。第80 s采得的图像如图6所示,这里以图6及下一张采集图像为例进行传动轴转速计算。

图6 第80 s采集图像

图7 序号12的参考图像

以采集图像为目标图像,在60张参考图像中进行相关计算,得到目标图像与序号12的参考图像相匹配,如图7所示。搜索窗口设置为41 pixel×41 pixel,以第80 s图像中心点(240,320)为子区中点,在12号图像中进行相关搜索计算,找到相关像素点为(249,320)。整像素位移为(9,0),如图8(a)所示;亚像素位移为(0.744,0.657),如图8(b)所示,总像素位移为(9.744,0.657)。

(a)整像素搜索结果

同理,如图9所示,以第80.5 s采得图像为目标图像.进行寻源计算,得到该图像与序号47的参考图像匹配,如图10所示,采用相同的设置进行相关搜索。

图9 第80.5 s采得图像

图10 序号47的基本图像

如图11所示,相关像素点为(227,320),整像素位移为(-14,0),亚像素位移为(0.915,0.441),总像素位移为(-13.085,0.441)。

(a)整像素搜索结果

(b)亚像素u场结果

因此参考图像的序号差为35,像素位移差为22.413,代入式(7)可得到传动轴转速v2为3.741 m/s。底盘测功机测得速度v3均为车辆行驶速度,第80 s底盘测功机测得速度为23.105 km/h,将其转换为传动轴转速可得:

(9)

其中:k为后桥速比,D为车轮直径,d为传动轴直径。对所得全部数据进行处理,得到底盘测功机测得转速v1与DICM测得转速v2,如表1所示。本系统的转速测量范围较大,可以测量整个120 s的试验过程,而系统转矩的测量只能覆盖试验过程中28~65 s较大的转矩。为了计算传动轴的轴功率,这里计算的转速范围与转矩范围保持一致。

绘制曲线如图12所示,DICM和底盘测功机测得的转速十分接近,相对误差平均值为0.73%,测量精度较高。在转速测量中,算法对图像质量的要求不高,抗噪声能力强。转动时某一时刻前后两帧图像的总像素位移差Δu可达1 000 pixel 级别,因此由噪声引起的较小像素位移波动对测量结果不会产生较大的影响。

表1 数字相关法(v2)和底盘测功机(v1)测得的转速值

图12 两种方法测得传动轴转速相对的误差曲线

4.2 传动轴转矩测量

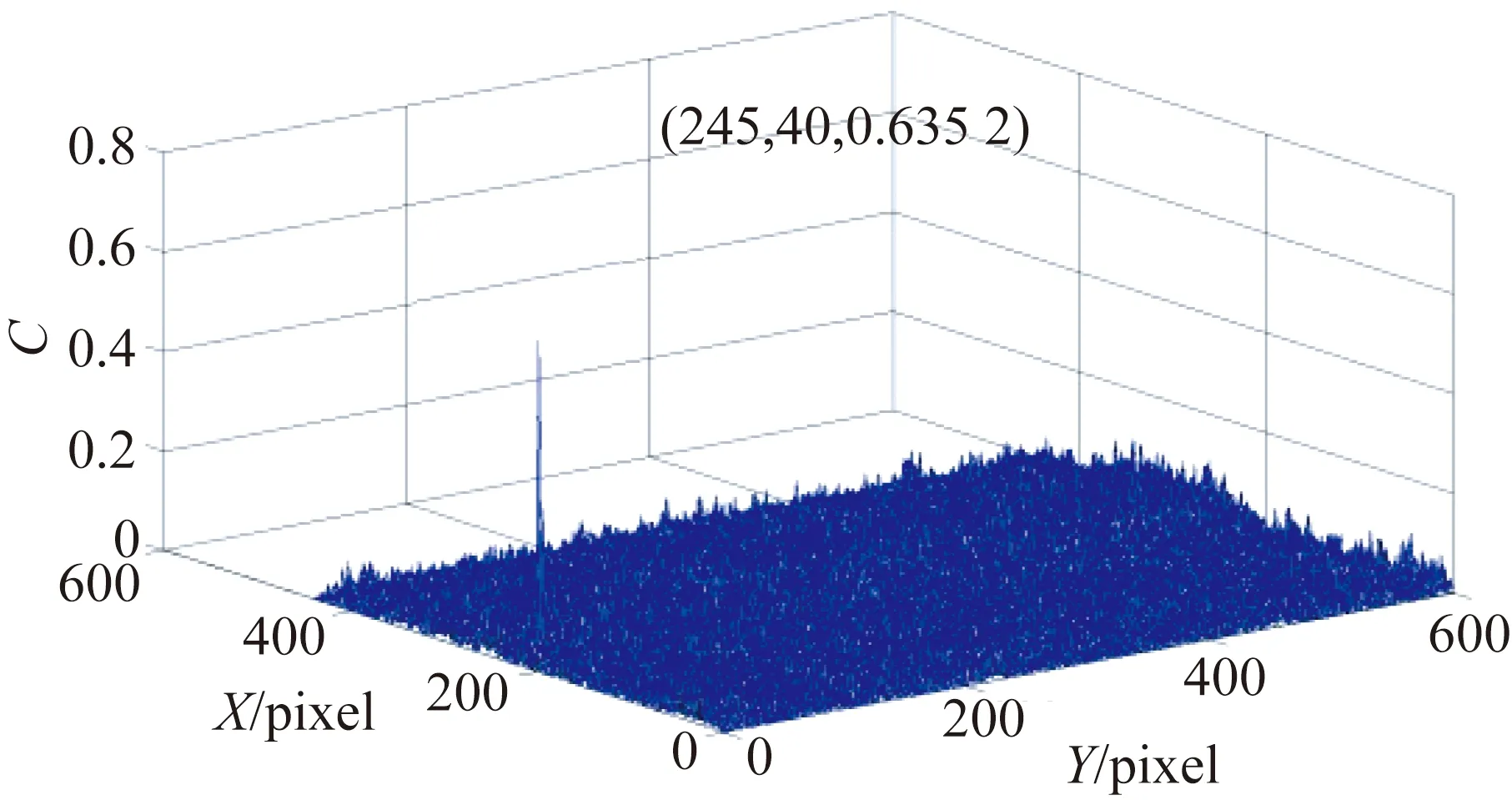

依据转矩测量原理对测得图像进行处理。以第80 s采集的图像为例,先对它进行寻源计算。搜索窗口设置为41 pixel×41 pixel,选择图像中y坐标为40和540的点,其测点距离Δy=500 pixel。由转速测量可知,第80 s图像的整像素位移在9~10 pixel,故选坐标x为235水平线上的点(235,40)和(235,540)进行相关搜索。计算得到点(235,40)在12号图像中的匹配点为(245,40),如图13所示,其整像素位移为(10,0),亚像素位移为(-0.182,0.481),总位移为(9.818,0.481)。

(a)整像素搜索结果

(b)亚像素u场结果

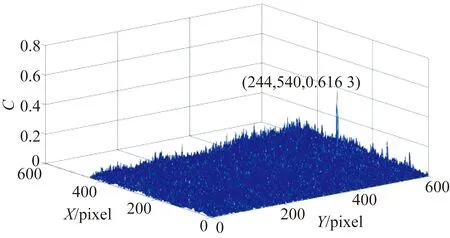

同理得到点(235,540)在12号图像中的匹配点坐标为(244,540),如图14所示,其整像素位移为(9,0),亚像素位移为(0.673,0.325),总位移为(9.673,0.325)。因此,Δu1=9.818,Δu2=9.673,将其代入转矩计算公式(9)可得转矩值为401.393 N·m。

(a)整像素搜索结果

(b)亚像素u场结果

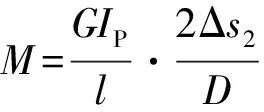

底盘测功机测得的扭力为轮边扭力F,将其转换为传动轴转矩M1可得:

(10)

其中:k为后桥速比,R为车轮半径。对所得全部数据进行处理,得到底盘测功机测得的转矩值M1与DICM测得的转矩值M2,如表2所示。

表2 底测功机和数字图像相关法测得的转矩值

绘制曲线如图15所示,DICM与底盘测功机测得的转矩基本呈同一变化趋势,但DICM的测量值偏大,波动范围较大,其相对误差平均值为15.15%。转矩测量是微小形变测量,在图像上呈亚像素变化,因此,噪声对其影响较大,抗噪能力较弱。而且发动机曲轴的输出转矩本身也是循环波动的,其波动频率与点火频率相关,因此,即便是稳定工况,传动轴转矩也是瞬时波动的。底盘测功机测得的转矩为平均值,而DICM测得的转矩为瞬时值,因此DICM测得值也会存在一定范围内的波动。

图15 两种方法测得的传动轴转矩

4.3 传动轴功率计算

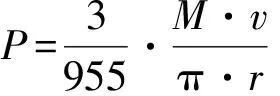

当传动轴转矩M与转速v都测出后,便可得到传动轴功率P,由公式:

(11)

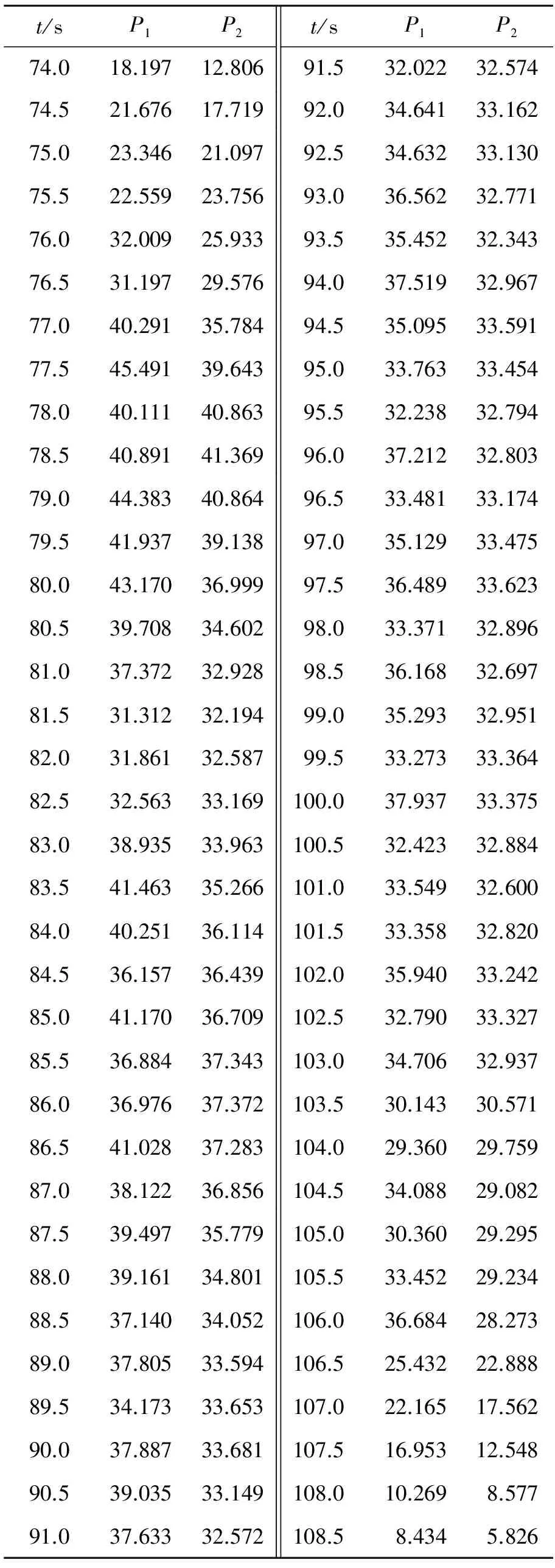

其中r为传动轴半径。对测得的全部数据进行计算,得到的轴功率值如表3所示。其中功率值P1为底盘测功机测得的轴功率,是由底盘测功机显示的转速和转矩带入式(11)计算,并进行补偿后的功率;功率值P2为DICM测得的轴功率。

绘制曲线如图16所示,P1和P2基本呈同一趋势变化,其中,底盘测功机测得的轴功率较小,DICM测得值较大,相对误差平均值为9.37%。底盘测功机显示的功率为车辆发动机的功率,其对传动系统的功率损耗进行了补偿,因此DICM的轴功率误差小于转矩误差。

表3 数字相关值和底盘测功机测得的功率值

图16 两种方法测得的轴功率

Fig.16 Shaft power measured by two methods

5 结 论

本文针对动力装置动态轴功率测量的需求,利用DICM提出了一种基于工业摄像的轴功率测量方法。搭建了车载试验系统,并在底盘测功机上对该方法进行了精度验证。试验结果表明:本文方法的轴功率测量结果与底盘测功机的测量结果呈同一变化趋势,其相对误差平均值为9.37%。其中轴转速的测量范围可以覆盖整个过程,测量值波动较小,与底盘测功机的测量结果基本一致,其相对误差平均值为0.73%,抗噪能力强;轴转矩的测量范围可覆盖高转矩的部分,测量值波动较大,两者趋势一致,其相对误差平均值为15.15%,抗噪能力较弱。该方法属于非接触式测量,克服了轴改装、布线困难、安装复杂等传统测量方法的不足,为解决轴功率的动态测量提供了一种新思路。

[1] 王永红,梁恒,王硕,等. 数字散斑相关方法及应用进展[J]. 中国光学,2013,6 (4):470-480. WANG Y H, LIANG H, WANG SH,etal.. Advance in digital speckle correlation method and its applications [J].ChineseOptics,2013,6(4):470-480. (in Chinese)

[2] 孙涛,梁晋,蔡勇,等. 用数字散斑法测量铜/铝复层板拉伸变形[J]. 光学 精密工程,2012,20(12):2599-2606. SUN T, LIANG J, CAI Y,etal.. Measurement of deformations for copper/aluminum clad under tension with digital speckle correlation [J].Opt.PrecisionEng.,2012,20(12):2599-2606. (in Chinese)

[3] 俞海,郭荣鑫,夏海廷,等. 数字图像相关法在WC/Cu复合材料线膨胀系数测量中的应用[J]. 光学 精密工程,2013,21(20):2697-2703. YU H, GUO R X, XIA H T,etal.. Application of digital image correlation method in measuring linear expansion coefficients of WC/Cu composites [J].Opt.PrecisionEng., 2013,21(20):2697-2703. (in Chinese)

[4] 胡浩,梁晋,唐正宗,等. 数字图像相关法测量金属薄板焊接的全场变形[J]. 光学 精密工程,2012,20(7):1636-1644. HU H, LIANG J, TANG ZH Z,etal.. Measurement of full-field deformations in metal sheet welding processes by image correlation method [J].Opt.PrecisionEng., 2012,20(7):1636-1644. (in Chinese)

[5] PAN B, XIE H M, WANG Z Y. Equivalence of digital image correlation criteria for pattern matching [J].AppliedOptics,2010,49(28):5501-5509.

[6] 顾国庆,王开福,许星. 基于数字图像相关的刚体面内微小转动测量及转动中心定位[J]. 中国激光,2012(1):185-191. GU G Q, WANG K F, XU X. Measurement of in-plane micro-rotations and rotation-center location of a rigid body by using digital image correlation [J].ChineseJournalofLaser,2012(1):185-191. (in Chinese)

[7] 资新运,耿帅,赵姝帆,等. 3种亚像素位移测量算法的比较研究[J]. 计量学报,2015,36(3):260-267. ZI X Y, GENG SH, ZHAO SH F,etal.. Comparison of three sub-pixel displacement algorithm [J].ActaMetrologicaSinica,2015,36(3):260-267. (in Chinese)

[8] 资新运,耿帅,赵姝帆,等. 基于数字工业摄像的非接触扭矩传感测量研究[J]. 传感器与微系统,2015(4): 19-21,26. ZI X Y, GENG SH, ZHAO SH F,etal.. Research of non-contact torque sensor measurement based on the digital industrial photogrammetry [J].TransducerandMicrosystemTechnologies,2015(4):19-21,26.(in Chinese)

[9] 潘兵,吴大方,谢惠民,等.基于梯度的数字体图像相关方法测量物体内部变形[J].光学学报,2011,31(6):1-7. PAN B, WU D F, XIE H M,etal.. Spatial gradient based digital volume correlation technique for internal deformation measurement [J].ActaOpticaSinica.,2011,31(6):1-7. (in Chinese)

[10] 资新运,耿帅,李永乐,等. 应用数字散斑相关的运动轴面位置匹配[J]. 光学 精密工程,2015,23(4):941-948. ZI X Y, GENG SH, LI Y L,etal.. Position matching of dynamic shaft surface based on digital speckle correlation [J].Opt.PrecisionEng.,2015,23(4): 941-947. (in Chinese)

资新运(1971-),男,湖南衡阳人,教授,博士生导师,1999年于大连理工大学获得博士学位,1999年至2001年在清华大学进行博士后研究工作,2004年至2005年赴日本高级访问学者,主要从事动力装置监测技术的研究。E-mail:zixinyun1971@163.com

钱仁军(1991-),男,江苏盐城人,硕士,2014年于军事交通学院获得学士学位,主要从事传感与检测的研究。E-mail: 18902016296@163.com

(版权所有 未经许可 不得转载)

Measurement of dynamic shaft power based on industrial photography

ZI Xin-yun1*, QIAN Ren-jun1, ZHAO Shu-fan1, GENG Shuai3, ZHANG Wei-feng1

(1. Engineering Experiment Center, Military Transportation University, Tianjin 300161, China;2.DepartmentofAircraftEngineering,NavalAeronauticalEngineeringInstitute,Yantai264000,China;3.Unit94303,TheChinesePeople’sLiberationArmy,Weifang261000,China)

On the basis of the industrial photography, a non-contact measurement method for dynamic shaft power of a transmission shaft was proposed. Firstly, a measurement system of shaft power was designed, and the measurement method of shaft rotational speed and shaft torque was put forward. Then the shaft rotational speed and torque were measured by digital image correlation method and sub pixel computation. Finally, the shaft power was figured out. To validate the accuracy of this measurement method, a test system mounted on a vehicle was set up, and the actual test was carried out on a chassis dynamometer. The test results show that the measurement results by proposed shaft power measurement method and the chassis dynamometer have the same trend, and the average of relative error is 9.37%. The measuring range of the shaft rotational speed covers the whole process, and the fluctuation of measurement results is smaller. The measurement results are basically consistent with that of the chassis dynamometer, and the average of relative error is 0.73%, which verifies its strong anti-noise ability. Moreover, the measuring range of the shaft torque covers the part of the high torque, and the measurement results is in a larger fluctuation. The measurement results have the same trend with that of the chassis dynamometer, and the average of relative error is 15.15%, the anti-noise ability is weaker. The method proposed in this paper overcomes shortcomings of some traditional measurement methods, and provides a new way to solve the measurement problem of dynamic shaft power.

digital image correlation; shaft power measurement; rotational speed measurement; torque measurement; gradient method; industrial photography

2016-04-25;

2016-07-02.

国家863高技术研究发展计划资助项目(No.2013AA065303);国家自然科学基金重点资助项目(No.91120306);天津市自然科学基金资助项目(No.14JCQNJC01600)

1004-924X(2016)11-2672-11

TH133.3;TB971

A

10.3788/OPE.20162411.2672

*Correspondingauthor,E-mail:zixinyun1971@163.com