低重金属城市污泥钢渣陶粒的制备

徐雪丽,宋伟

(南阳理工学院生物与化学工程学院 河南 南阳 473004)

低重金属城市污泥钢渣陶粒的制备

徐雪丽,宋伟

(南阳理工学院生物与化学工程学院 河南 南阳 473004)

在对城市污泥和炼钢废渣进行元素分析的基础上,进一步利用处理后的城市污泥和炼钢废渣制备出轻骨料陶粒,获得了适宜的工艺条件:炼钢废渣加入量为城市污泥质量的35%,预热温度为400℃,预热时间为20~25 min,焙烧温度为1100℃,焙烧时间为15~20 min。在此条件下,制备的陶粒堆积密度为546~523 kg/m3,吸水率为7.6%~7.8%,抗压强度为5.7~6.1 MPa,符合GB/T 17431—2010中600密度等级高强轻集料的性能要求。

城市污泥;炼钢废渣;陶粒;动电技术

城市污泥是城市污水处理后的产物,含水量大,有机质多[1],对城市污泥进行资源化利用,尤其是用作建材是城市污泥综合利用的一个主要的研究方向[2-4],使用城市污泥制陶粒是制备高附加值建材的有效手段,目前采用较多的是外掺生石灰和粉煤灰并混以一定量黏土制备[5-7]。城市污泥中重金属含量较高,存在一定潜在环境危害,而且城市污泥脱水困难、污泥掺量也受限制,制备过程中需要利用黏土[8-9]。动电技术修复土壤中的重金属是20世纪末发明的一项技术,其基本原理是将电极对插入处理装置电极池中,施加直流电后形成直流电场,利用被处理介质空隙中的水分或外加电解质溶液作为导电介质,带电离子在电场作用下向相应电极区迁移,同时被处理介质空隙中溶液通过电渗向阴极迁移,污染物则通过电迁移和电渗方式离开被处理介质而被去除[10]。不过动电技术处理过程中,重金属易在近阴极区富集,并不能在阴极板上析出[11],并且随着处理过程的不断进行,重金属浓度不断升高,脱除效率因此也受到一定影响。钢渣是钢铁厂的废弃物目前多用作道路路基和部分絮凝吸附分离过程中[12-14],如果利用钢渣的吸附分离能力,在动电实施过程中将污泥中的重金属富集,对城市污泥进行脱水脱重金属,则为城市污泥和钢渣综合利用提供一条可行的工艺路线。本研究基于以上思路采用钢渣为吸附剂,利用动电技术处理城市污泥,并且根据钢渣主要成分为硅铝钙等的氧化物构成,其组成中CaO含量较高的特点,进一步对处理后的城市污泥与钢渣混合制备陶粒既可减少城市污泥的潜在风险,也达到以废治废、环境保护的目的。

1 实验

1.1 实验原料

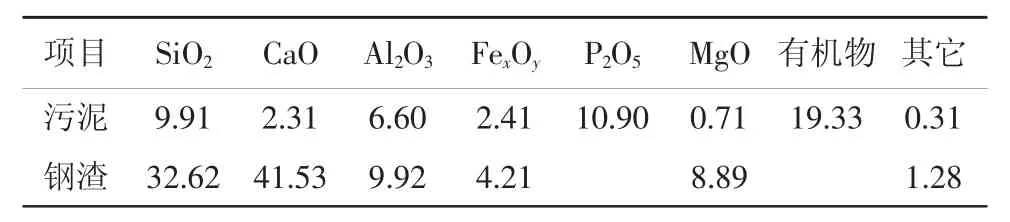

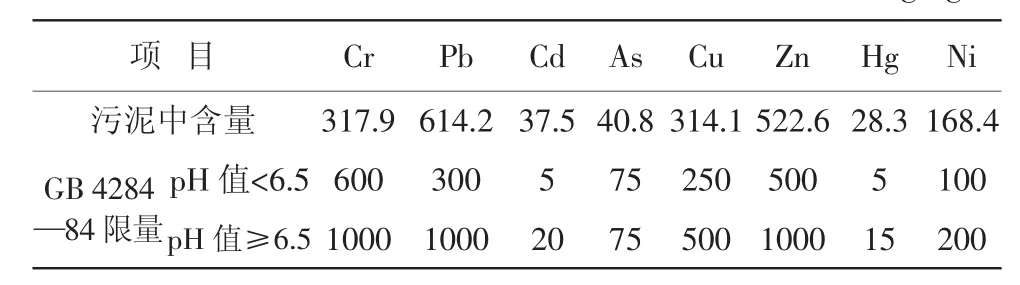

污泥:取自宁波市南区污水处理厂;钢渣:取自宁波建龙炼钢厂。污泥及钢渣的主要化学组成见表1,污泥中主要重金属含量见表2。

表1 原料的主要化学组成%

表2 污泥中重金属含量mg/kg

从表1可以看出,污泥和钢渣的成分符合膨胀陶粒制备的要求。从表2可以看到,污泥中Cd、Hg这2种重金属无论是在酸性土壤标准还是碱性土壤标准中都超标,而Pb和Ni则不满足酸性土壤国家标准,为了保障制备出的陶粒在长久的使用过程中,不会有重金属溶出,因此在后续动电实验过程中,仅对超过GB 4284—84的这4种重金属含量进行测试。

1.2 实验过程

在污泥室中装入适量污泥并均匀压实,在阳极加上阳离子交换膜,不断补充NaOH-NaHCO3缓冲溶液维持阴极室pH值为10,阴极加上孔径为0.149 mm的不锈钢滤网填以粒径约0.5 mm钢渣,施加直流电源,恒定电压,处理结束后采集近阳极区、近阴极区和中间区污泥试样,测试重金属含量,取平均值。将350 g钢渣与1000 g城市污泥混合均匀,将陶粒生料制成直径约10 mm圆球,然后升温至400℃,预热20~25 min后升温至1100℃,焙烧15~20 min,测试其抗压强度、堆积密度和吸水率。

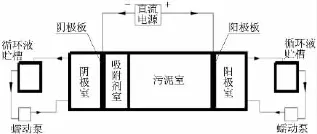

本实验采用的动电反应装置如图1所示,阴(阳)极室、污泥室和吸附剂室的尺寸分别为60 cm×90 cm×90 cm、200 cm× 90 cm×90 cm和40 cm×90 cm×90 cm,溢流口用橡胶管连接导入容器中,利用蠕动泵实现电极室溶液的循环。电解槽阴、阳电极均为石墨电极板(尺寸为90 cm×90 cm×1 cm),电极与稳压直流电源相连接。

图1 动电技术脱除污泥中重金属实验装置示意

1.3 分析方法

1.3.1 化学组成

利用日本岛津EDX-LE型X射线荧光光谱分析仪(XRF)对原料的化学组成进行测试分析。

1.3.2 污泥重金属含量测试

污泥中的As和Cr总量分别采用二乙基二硫代氨基甲酸银分光光度法和火焰原子吸收分光光度法测试:Pb、Cd总量均采用石墨炉原子吸收分光光度法测试;Cu、Hg、Zn和Ni总量分别采用火焰原子吸收分光光度法和冷原子吸收分光光度法测试[15]。

1.3.3 吸水率

通过公式(8),(9)及全局最优控制参数C*=1,2,...,10)计算ID(i=1,2,...,10,j=80)与SD(DEy(0)D(0))(y=1,2,...,10)。计算结果表8所示。

参照GB/T 17431.2—2010《轻集料及其试验方法第2部分:轻集料试验方法》,取大小均匀陶粒60粒,分成3组,每组20粒,分别对每组烘干至恒重,称量,将陶粒完全浸没于水中,1 h后取出,放在筛网上滤水1~2 min,然后倒入拧干的毛巾中,使陶粒在毛巾上滚动8~10次后,倒入搪瓷盘中,计算陶粒的吸水率。

1.3.4 抗压强度

采用济南试金的WEW-300电子万能试验机进行测试,将烧制体放置于单轴万能试验机的平板上以30~50 N/s的速率匀速加荷至破碎,测得其颗粒压碎值即为颗粒强度。每次测试选取大小尽量一致的圆球形陶粒至少20颗,用3倍标准差法采取“可疑数据判断”,剔除偏差大的值,最后取剩余数据的平均值作为陶粒颗粒强度值。

1.3.5 堆积密度

参照GB/T 17431.2—2010进行测试。

2 结果与讨论

2.1 pH值对重金属脱除效果的影响

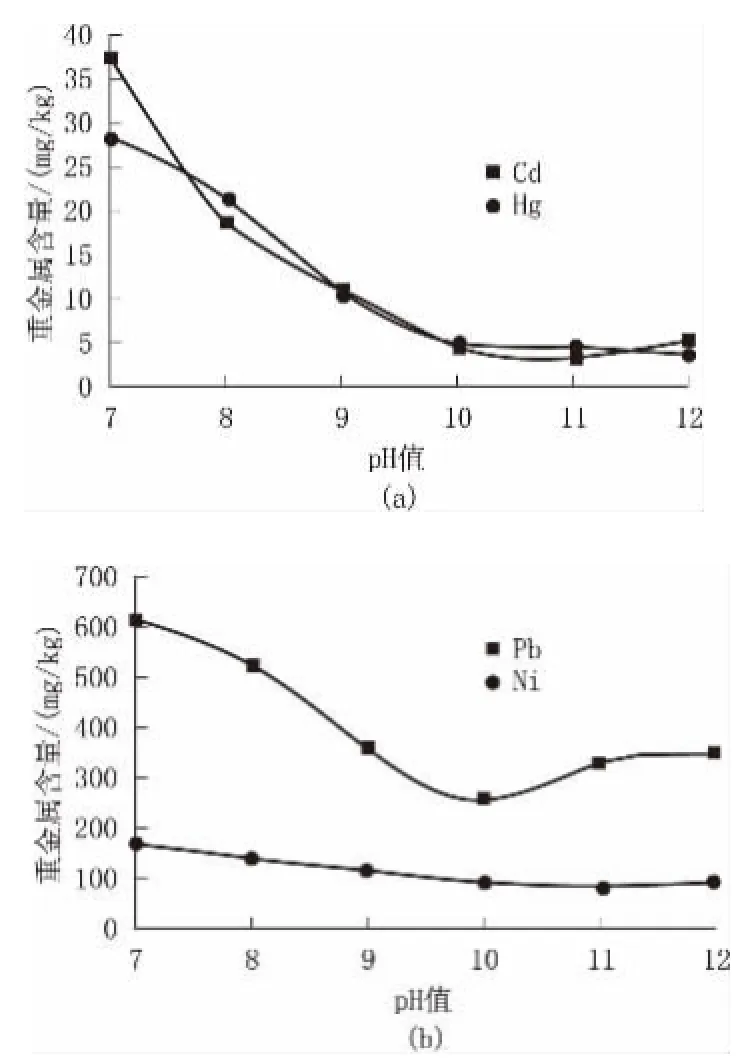

动电技术实施后,污泥室pH值从阳极区到阴极区不断升高,由于污泥中的水发生水解,如果不对污泥室pH值进行控制,阳极区pH值约为2,阴极区pH值约为12[16],但是想除去污泥中的重金属,需要保证重金属为离子状态,而随着pH值的不断升高,其会生成相应的氢氧化物被沉淀下来,去除效果受限。因此,通过加入NaOH-NaHCO3缓冲溶液控制阴极区pH值,在电压梯度为1.5 V/cm,脱除时间为10 d条件下考察阴极区pH值对重金属脱除效果的影响,如图2所示。

由图2可以看出,利用动电技术可以明显降低城市污泥中的重金属含量,并且阴极区pH值对重金属的去除影响较大,不同重金属脱除效果最好的pH值不一致,Cd的最佳脱除pH值为11,此时污泥中Cd含量为3.3 mg/kg,Hg的最佳脱除pH值为12,此时污泥中Hg含量为3.6 mg/kg,Pb的最佳脱除pH值为10,此时污泥中Pb含量为255.4 mg/kg,Ni的最佳脱除pH值为11,此时污泥中Ni含量为81.5 mg/kg。不过当pH值高于或者低于10时,污泥中Pb的含量都超过GB 4284—84中酸性土壤污染物最高允许含量,且在pH值为10时,其它重金属含量也符合GB 4284—84酸性土壤重金属含量要求,因此确定适宜的阴极区pH值为10。

图2 pH值对重金属脱除效果的影响

2.2 电压梯度对重金属脱除效果的影响

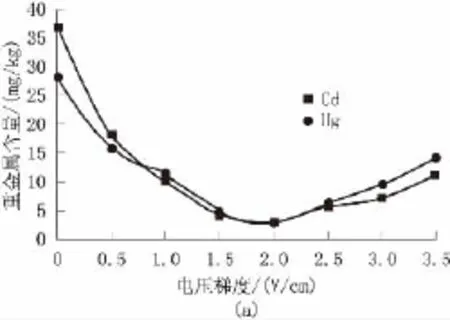

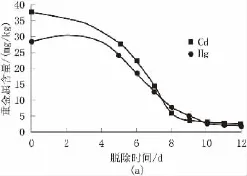

电压梯度是影响污泥中重金属脱除的重要因素,电压梯度越大,阴阳极的极化现象不同程度增加,重金属去除的推动力也就越大,但也可能引起近阴极区pH值升高,导致重金属还未到达吸附段即发生沉淀,被污泥固定下来无法脱除[16]。为考察电压梯度对污泥中重金属脱除效果的影响,在阴极区pH值为10,在动电技术常用的电压梯度范围内(0.5~3.5 V/cm),脱除时间为10 d条件下,对污泥中超标的几种重金属含量进行测试,结果如图3所示。

图3 电压梯度对重金属脱除效果的影响

由图3可以看出,电压梯度在0.5~2.0 V/cm时,污泥中的各种重金属含量随电压梯度的增加不断降低,电压梯度为2.0 V/cm时,Cd、Hg和Pb的脱除效果最好,经过动电技术处理后在污泥中的含量分别为3.1、2.9和223.4 mg/kg。而Ni的最佳脱除电压梯度为2.5 V/cm,此时Ni在污泥中的含量为55.4 mg/kg,当电压梯度高于2.5 V/cm时,污泥中的各种重金属含量反而升高。这可能是由于电压梯度过大,导致阴极区域极化现象严重,即使对阴极区采用NaOH-NaHCO3缓冲溶液对pH值进行了控制,但在动电过程中,OH-不断被污泥水解的H+所中和,仍然无法有效控制阴极区附近pH值升高而引起的。为了保证多数重金属的最佳脱除效果,确定适宜的电压梯度为2.0 V/cm。

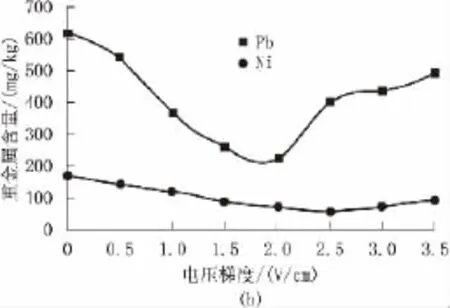

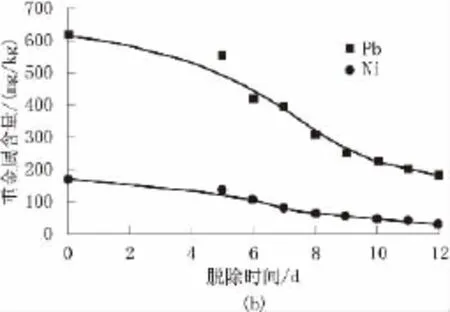

2.3 脱除时间对重金属脱除效果的影响

脱除时间是影响污泥中重金属脱除效果的又一重要影响因素,脱除时间过短,无法达到预期脱除效果;脱除时间过长污泥处理时间相应增加,处理费用增大,也造成污泥周围环境的劣化影响加大[17]。因此,在阴极区pH值为10,电压梯度为2.0 V/cm的条件下,考察脱除时间对重金属脱除效果的影响结果如图4所示。

由图4可以看出,不同种类重金属的迁移速度不完全一致,在0~5 d内,所有重金属的脱除量都很少,说明在动电技术前期,大部分重金属还未迁移至吸附层,而5 d后,随着脱除时间的延长,重金属的脱除效果逐渐增强,Ni的迁移速度最快,在8 d时其在污泥中的含量为60.7 mg/kg;其次为Cd,9 d时重金属含量为3.7 mgk/g;再次为Pb和Hg,当脱除时间为10 d时,污泥中Pb的含量降低到223.4 mg/kg,Hg的含量降到2.9 mg/kg。继续延长脱除时间,重金属脱除效果增加不显著。从处理结果和经济因素考虑,确定适宜的脱除时间为10 d。

图4 脱除时间对重金属脱除效果的影响

2.4 钢渣掺量

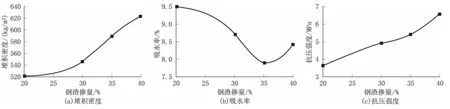

钢渣中富含SiO2、CaO、Al2O3及FexOy等化合物,与黏土组成接近[18],但是目前对于它的利用却很少,大部分作为废弃物堆放掩埋,仅有少部分用作建筑材料或者吸附剂使用,而污泥中含大量有机物,烧制过程中,烧失量大,SiO2含量相应少,单独使用陶粒烧膨性差,吸水性高,陶粒性能很差,甚至无法烧膨。因此,目前陶粒制备过程中多与黏土复配烧制。根据钢渣和城市污泥的组分含量都与黏土相近的特点,将其与城市污泥混掺制备陶粒,则不但可以避免陶粒制备过程中对黏土的消耗,还可以对城市污泥和炼钢废渣充分资源化利用,依据陶粒烧制的化学组成范围[19],考察钢渣加入量对城市污泥陶粒性能的影响,结果如图5所示。

图5 钢渣加入量对陶粒性能的影响

由图5可以看出,当钢渣加入量为20%时,陶粒抗压强度较低,吸水率很高,堆积密度较小,当钢渣加入量为35%时,陶粒抗压强度为5.3 MPa,吸水率为8.1%,堆积密度为588 kg/m3,综合性能较钢渣掺量为30%和40%时的陶粒都好。分析其原因可能是由于钢渣密度较大,低于此含量时污泥中有机物烧失,陶粒有较多裂纹和内部空隙,而高于此含量时,污泥含量低,没有足够烧失物,产气量小,烧膨性能自然差,进而引起陶粒其它性能劣化。因此,确定适宜的炼钢废渣掺加量为污泥质量的35%。

2.5 预热条件

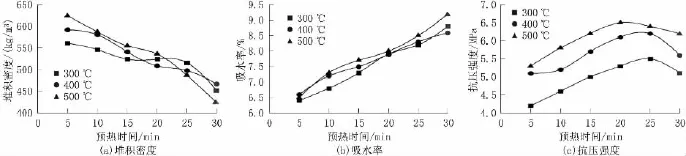

将钢渣与污泥混合,制成直径约10 mm的球形,为了防止直接烧结,陶粒由于热梯度过大而开裂,同时将部分有机物气化,也为生料球软化做准备,需要对之进行预热[20],陶粒的预热温度一般在300~500℃,因此考察在此预热温度内不同预热时间对陶粒性能的影响,结果如图6所示。

图6 预热条件对陶粒性能的影响

由图6可以看出,在300~500℃预热温度内,随着预热温度的升高和预热时间的延长,生料球的堆积密度不断降低,吸水率不断升高,当预热温度为400℃时,预热时间为20~25 min时,制备后陶粒抗压强度约为6.0 MPa;继续提高预热温度,陶粒的抗压强度还会增大,不过此时制成后的陶粒吸水率为8.5%,堆积密度仅为423 kg/m3,性能很不理想,因此确定适宜的预热条件为预热温度400℃,预热时间20~25 min。

2.6 烧结条件

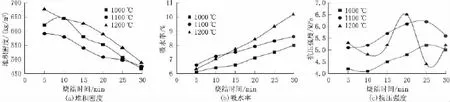

烧结条件对陶粒性能的影响很大,其主要由烧结温度和烧结时间2个因素引起的,陶粒要发生烧膨,需要在无机物生成黏性的玻璃相的同时有气体放出[21]。污泥中无机组分发生烧结的温度为900~1300℃,与此同时生料内部含的有机物发生分解并放出气体,最终形成膨胀、坚硬的陶粒,因此烧结条件直接影响到污泥陶粒的烧膨性能、力学性能等[22]。污泥制备陶粒的烧结温度大多为1000~1200℃,因此选择在此烧结温度范围内,考察不同烧结时间对陶粒性能的影响,结果如图7所示。

图7 烧结条件对陶粒性能的影响

由图7可以看出,当烧结温度为1000℃时,由于无机材料之间的烧结不明显,陶粒抗压强度较低,因此烧结宜在1000℃以上进行;当烧结温度达到1200℃时,由于热强度过大,陶粒内外温差梯度过高,陶粒出现大量的破碎现象,即使未破碎的陶粒其抗压强度也出现大范围波动的情况。因此,确定适宜的烧结温度为1100℃。在此烧结温度下,随着烧结时间的延长,在烧结前期,随着玻璃相组分的不断生成,陶粒抗压强度逐渐提高,如果烧结过度则会造成陶粒孔隙度增大,抗压强度也随之降低,陶粒抗压强度的极大值出现在烧结温度为1100℃,烧结时间为25 min条件下,此时陶粒的抗压强度为6.3 MPa。不过此条件下陶粒的吸水率为8.2%,堆积密度为502 kg/m3,吸水率稍高,而堆积密度略低。当烧结时间为15~ 20 min时,成型后陶粒的堆积密度为546~523 kg/m3,吸水率为7.6%~7.8%,抗压强度为5.7~6.1 MPa,综合性能较好。因此,确定适宜的烧结条件为烧结温度1100℃,烧结温度15~ 20 min。

3 结论

(1)利用动电技术对城市污泥进行脱重金属处理,适宜的城市污泥动电脱重金属条件为:阴极区pH值为10,电压梯度2.0 V/cm,脱除时间10 d。

(2)将脱除重金属后的城市污泥与炼钢废渣混掺制备出轻骨料陶粒,适宜的工艺条件为:钢渣加入量为污泥质量的35%,预热温度400℃,预热时间20~25 min,烧结温度1100℃,烧结时间15~20 min。在优化的工艺条件下制得的陶粒堆积密度为546~523 kg/m3,吸水率为7.6%~7.8%,抗压强度为5.7~6.1 MPa,符合GB/T 17431—2010中600密度等级高强轻集料的要求。

[1]付建秋,黄小凤,潘学军,等.底泥制备陶粒研究进展[J].硅酸盐通报,2013,32(3):2514-2519.

[2]Ludovico Spinosa,Wastewater Sludge.A Global Overview of the Current Status and Future Prospects[M].2nd ed.London,UK:IWA Publishing,2011.

[3]VallsS,YagueA,VazquezE,etal.Physicalandmechanical properties of concrete with added dry sludge from a sewage treatment plant[J].Cement and Concrete Research,2004,12(10)25-27.

[4]赵鸣,吴广芬,李刚.污泥资源化利用的途径与分析[J].环境科学与技术,2005,28(2):92-94.

[5]李宇翔,邓加曦,王德汉,等.污泥生物干化与烧制陶粒工艺在惠州污泥厂的应用[J].中国给水排水,2013,29(14):71-76.

[6]王佳福,吕剑明.利用城市污泥制备陶粒的研究[J].硅酸盐通报2012,31(3):706-710.

[7]李寿德,刘蓉,高隽,等.利用污泥生产膨胀陶粒的试验研究与生产中的几个问题[J].砖瓦,2011(1):52-55.

[8]卢徐节,米铁,刘延湘.城市污泥焙烧陶粒的试验研究[J].工业安全与环保,2013,39(12):4-6.

[9]朱芬芬,高冈昌辉,王洪臣,等.日本污泥处置与资源化利用趋势[J].中国给水排水,2012,28(12):102-104.

[10]Wang J Y.processing dewatered sewage sludge using electroki netic technology[J].Water Science and Technology,2004,50 205-211.

[11]Ahmet Altin,Mustafa Degirmenci.Lead(II)Removal from Natural Soils by Enhanced Electrokinetic Remediation[J].Science of the Total Environment,2005,337:1-10.

[12]杨晶,苑振芳.本钢转炉钢渣砂建筑砂浆的应用研究—辽宁地方标准《废钢渣干混建筑砂浆技术规程》(报批稿)编制情况介绍[J].建筑砌块与砌块建筑,2014(1):35-38.

[13]PENG Y Z.Preparation of reactive powder concrete using fly ash and steel slag powder[J].Journal of Wuhan University of Technology:Material Science Edition,2010,25(2):349-352.

[14]翁焕新,章金骏,曹彦圣,等.污泥陶粒的性能特征与烧制工艺[J].浙江大学学报:工学版,2011,45(10):1877-1883.

[14]崔清泉,杨晓华,杨飞,等.城市生活污泥生产陶粒的研究与实践[J].新型建筑材料,2012(12):30-32.

[15]鲁如坤.土壤农业化学分析法[M].北京:中国农业科技出版社,2000:86-92.

[16]Yuan C,Weng C H.Electrokinetic Enhancement Removal of Heavy Metals from Industrial Wastewater Sludge[J].Chemosphere,2006,65:88-96.

[17]Mishchuk N,Kornilovich B,Klishchenko R.pH regulation as a method of intensification of soil electro remediation[J].Colloids and Surfaces A:Physicochemical Engineering Aspects.,2007,306:171-179.

[18]章金骇.污泥烧制陶粒的技术路径与控制因子研究[D].杭州:浙江大学,2012.

[19]王乐乐,杨鼎宜,刘亚东,等.轻质污泥陶粒研制及其膨胀机理的探讨[J].混凝土,2013(4):40-43.

[20]徐杰.污泥烧结制陶粒机理及工艺研究[D].沈阳:沈阳航空工业学院,2010.

[21]高明磊.利用钢渣制备陶粒的实验研究[D].沈阳:东北大学,2010.

[22]何世华.工业污泥、海泥和石粉研制轻质陶粒的研究[J].硅酸盐通报,2013,32(3):453-456.

Preparation of haydite by low heavy metals municipal sludge mixed with steel slag

XU Xueli,SONG Wei

(School of Biological and Chemical Engineering,Nanyang Institute of Technology,Nanyang 473004,China)

Based on elemental analysis of steel slag and municipal sludge,light-weight haydite had been prepared by municipal sludge mixed with steel slag,suitable condition had been obtained:the steel slag dosage is 35 percent of municipal sludge,preheating temperature is 400℃and preheating time is 20~25 min,sintering temperature is 1100℃and sintering time is 15~20 min. On this condition,basic performance of haydite are tested.The results show that bulk density of haydite is 546~523 kg/m3,the water absorption of haydite is 7.6%~7.8%,the compression strength of haydite is 5.7~6.1 MPa,meet the requirement of 600 stage high strength light-weight aggregate in national standard GB/T 17431—2010.

municipal sludge,steel slag,haydite,electro-kinetic technology

TU528.2

A

1001-702X(2016)09-0105-06

2016-02-16

徐雪丽,女,1978年生,吉林长春人,硕士,副教授,主要研究方向为化工环保、化工分离。