石板选煤发电厂浮选药剂的管控与成效

章永青,王永胜,林福锬

(1.重庆工程职业技术学院,重庆 江津 402260;2.四川达竹煤电(集团)有限责任公司 石板选煤发电厂,四川 达州 635015)

石板选煤发电厂浮选药剂的管控与成效

章永青1,王永胜2,林福锬2

(1.重庆工程职业技术学院,重庆 江津 402260;2.四川达竹煤电(集团)有限责任公司 石板选煤发电厂,四川 达州 635015)

为解决石板选煤发电厂柴油用量偏高的问题,在对原因和生产现状研究与分析的基础上,采取了有针对性的措施:优化煤泥水处理系统结构,加强药剂运输管理,优化药剂添加方式,改善循环水水质。经过工艺系统改造与优化,浮选入料粒度完全满足要求,浮选稀释水的水质达到要求,浮选药剂耗量下降28个百分点,总精煤产率增加0.3个百分点,浮选精煤快灰稳定率增加9.33个百分点,取得了良好的经济效益。

浮选药剂;柴油;GF油;药剂耗量

石板选煤发电厂(以下简称“石板厂”)重介分选系统于2007年10月改造完成,原煤洗选能力达到1.50 Mt/a。2009年石板厂对粗煤泥分选系统进行技术改造,采用干扰床分选机(TBS)分选脱除的1~0.25 mm粒级煤泥,使选煤工艺得到进一步完善。目前,石板厂原煤以预先脱泥方式入选,>0.5 mm粒级原煤采用双供介无压三产品重介质旋流器分选,1~0.25 mm粒级粗煤泥采用干扰床分选机分选,0.25~0 mm粒级细煤泥直接浮选,浮选尾煤浓缩压滤脱水。

石板厂主要入选达竹公司下属的金刚、斌郎与小河嘴煤矿原煤,同时外购部分可选性为易选的优质原煤,煤质具有低灰、低硫、低磷、粘结指数高等特点,主导产品为8-13级冶炼精煤,主要销往武钢、重钢、达钢等钢铁企业,中煤主要销往华电、达州电厂等火力发电厂。石板厂入选原煤中高灰细粒含量在70%以上,浮选药剂的选择性相对较差,每年需消耗柴油250 t以上,GF油用量为17 t;与国内同类选煤厂相比,柴油用量偏高的问题尤为突出。在当前煤炭行业整体经济效益大幅下滑的大环境下,为提高企业的生存与发展,需要大力开展节支降耗活动。为此,石板厂对降低浮选药耗进行了深入研究,取得了一定的经济效益。

1 药耗偏高的原因

通过石板厂改造前的生产系统原则流程(图1)可以看出:浮选入料由303#圆锥斜板沉淀池溢流、306#TBS分级旋流器溢流、328#浓缩旋流器组溢流、329#/330#精煤泥振动弧形脱泥筛筛下水及333#煤泥离心机离心液组成,浮选中的捕收剂、起泡剂分别为柴油和GF油。

图1 改造前的生产系统原则流程Fig.1 Basic coal washing process flowsheet before renovation

研究分析发现,导致石板厂药耗偏高的主要因素包括:浮选入料中的粗颗粒含量、浮选药剂运输与添加环节、循环水的水质。

1.1 浮选入料中粗颗粒含量的影响

在实际生产过程中,306#、328#两组旋流器的溢流、329#/3303精煤泥振动弧形脱泥筛的筛下水、333#精煤泥离心机的离心液均存在间断性“跑粗”的问题。当浮选入料中粗颗粒含量较多时,浮选司机必须加大浮选药剂用量,以回收其中的粗精煤。这必然导致浮选药耗偏高,同时部分粗颗粒损失在尾矿中,不但造成精煤损失,而且影响尾煤压滤效果[1]。

1.2 浮选药剂运输环节的影响

自石板厂投产以来,浮选药剂采用的运输方式为:将浮选药剂从油库领出,并装入50 L的塑料油桶内;采用人工将油桶运送到旧厂房底楼的提升孔,通过电动葫芦将其提升到旧厂房顶楼;通过一个注油口分别将柴油、GF油添加到对应的药剂桶内。由于从油库到药剂桶的距离在500 m以上,且途中运输矸石、原煤、粉煤灰标砖的车辆较多,管理难度较大,存在一定的安全隐患;如果运输管理环节稍有疏忽,则可能导致药剂被盗;此外,通过一个注油口分别添加柴油和GF,存在药剂混装的风险,严重威胁浮选操作的正常进行[2]。

1.3 浮选药剂添加环节的影响

浮选药剂用量的控制对浮选效果的影响至关重要:如果药剂用量过大,则浮选精煤中的杂质过多,导致精煤质量达不到要求;如果药剂用量过小,则有部分精煤损失到尾煤中,导致精煤产量下降[3]。

石板厂浮选司机通过人工加药方式将浮选药剂加入矿浆准备器和浮选机内,并通过手动调节阀门开度来实现对药剂用量的控制,但该方式存在诸多不利影响:①浮选司机依靠操作经验添加药剂,加药时存在很大的随意性和盲目性,药剂用量难以有效控制;②无法根据入浮煤泥量的变化及时调整药剂用量,存在一定的滞后性;③药剂直接从药剂箱给入浮选机,其与入浮煤泥混合不均匀,导致药剂浪费严重;④药剂添加存在很大的随意性和盲目性,不能分班计量。

1.4 循环水水质的影响

生产实践表明:浮选入料的最佳入浮浓度在80~100 g/L之间。在实际生产过程中,为了确保浮选入料的入浮浓度稳定在最佳值范围内,通常通过增减循环水的用量来调节。当浮选入料的入浮浓度过高时,需要补充循环水来降低其浓度;由于601#浓缩池溢流携带的泡沫较多,补充的循环水中高灰细粒物较多,也会影响煤泥浮选效果。

2 浮选药剂的管控

在石板厂其他工艺系统实现自动化控制的情况下,实现浮选工艺系统的自动化与精确控制,对于提高选煤自动化水平尤为重要。因此,需要对浮选工艺系统进行完善,以降低浮选药剂用量,提高浮选精煤的数质量。

2.1 优化煤泥水处理系统结构

根据现场实际情况,将事故池底流通过泵打入341#高频筛,以回收其中的粗颗粒;高频筛的筛上物作为矸石,筛下水进入601#浓缩池,根据事故池内的煤泥量确定系统的运行方式。将306#TBS分级旋流器溢流、328#浓缩旋流器组溢流及329#/330#精煤泥振动弧形脱泥筛筛下水引入303#斜板沉淀池(生产系统不“跑粗”时,其直接进入浮选入料桶),333#煤泥离心机离心液进入精煤磁选尾矿桶,具体原则流程图如2所示。

图2 改造后的生产系统原则流程

在工程实施过程中,为了解决303#斜板沉淀池流量过大而溢流“跑粗”到浮选系统的问题,借鉴沉淀塔的结构设计,在斜板沉淀池溢流堰的内侧安装了一个采用铁板制作的周长为18 m、高度为0.4 m的圆形稳流板(图3),目的是减少液面波动,提高分级效果。

图3 圆形稳流板安装示意图Fig.3 Sketch showing the installation of circular stabilizer plate

煤泥水处理系统优化后的浮选入料粒度组成见表1。由表1可知:浮选入料中>0.5 mm粒级产率由3.16%降到0.46%,下降了2.70个百分点,能够满足浮选入料对粒度的要求。

2.2 加强药剂运输管理

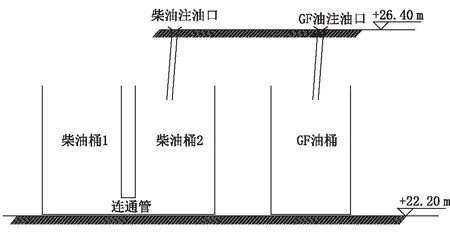

为了防止柴油与GF油装混,新增一个注油口,柴油、GF油分别通过专用注油口加入对应的浮选药剂桶,并为注油口加锁。需要添加某种药剂时,操作人员向选煤车间值班管理人员索要钥匙,经值班管理人员现场核实后方可添加。此外,对浮选药剂运输方式进行优化,油库的柴油通过管道采用WCB73型齿轮泵打入旧厂房+22.2 m层的柴油桶内。优化后的浮选药剂桶结构示意图见图4。

表1 浮选入料粒度组成

2.3 优化药剂添加方式

根据国内自动加药技术的发展状况,结合石板厂入浮煤泥量大、<0.074 mm粒级物料产率高(在60%以上)的特点,决定采用浮选药剂自动添加、乳化系统对浮选加药系统进行优化。通过分析与比较,确定选用FJR120浮选药剂自动添加系统。该系统可以满足两台浮选机的加药需求,具有定量加药、自动添加及乳化功能[4-9]。

该系统于2014年底投入试运行,实现了药剂的自动添加,不仅节省了一定浮选药剂,且使工人劳动强度大幅降低,精煤质量稳定且产量提高。加药方式优化前后的现场数据对比结果(表2)说明:在保证浮选精煤和浮选尾煤质量的条件下,药剂用量由50 L/h降到40 L/h,药剂用量明显降低。

图4 优化后的浮选药剂桶结构示意图

表2 加药方式优化前后的现场数据对比结果

为确保该系统运行正常,在药剂储存罐入口处增设除杂装置,并增加乳化用水的液面自动稳定装置,以确保乳化用水的压力稳定。

2.4 改善循环水的水质

为了改善循环水的水质,一方面在沉淀塔周边安装锯齿形的溢流堰,另一方面在601#浓缩池周边安装采用废旧胶带制成的拦泡装置(图5)。该装置距离浓缩池内圈300 mm,水面以上高度为400 mm,水面以下尺寸为100 mm,并将电厂多余的热水引入浓缩池,以提高消泡效果[10]。此外,为了确保循环水的水质满足要求,在现场安装了一台浊度仪,洗煤工段长、集控员可以随时通过集控电脑查看水质情况,有利于及时处理现场异常情况。

图5 601#浓缩池拦泡装置安装图

经此改造与优化后,确保了从601#浓缩池周边溢流出来的循环水中不存在泡沫,且其浓度低于0.5 g/L,这为煤泥脱泥、产品脱介、浮选添加稀释水提供了较好的物质保证。

3 管控成效

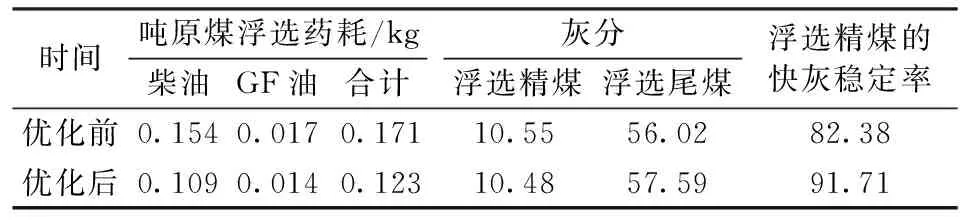

经过一系列改造与优化后,浮选入料粒度完全满足要求,稀释水水质可以达到要求的标准,浮选药耗降低,浮选效果明显提高。工艺系统优化前后的浮选技术指标对比结果见表3。

表3 工艺系统优化前后的浮选技术指标对比结果

由表3可知:与工艺系统优化前相比,浮选精煤灰分下降0.07个百分点,柴油用量下降29%,GF油用量下降17%,浮选药剂总量下降28%;尾煤灰分增加1.57个百分点,总精煤产率增加0.3个百分点,浮选精煤快灰稳定率增加9.33个百分点。经粗略计算,每年产生的经济效益总和在400万元以上。

4 结语

在当前煤炭市场整体经济效益欠佳的大环境下,企业的生存与发展必须依靠技术改造与工艺优化,进而实现企业经济效益的提升,以提高企业抵抗市场风险的能力。石板厂工艺系统改造与优化工程投入近70万元,使工人作业环境得到改善,劳动强度降低,生产效率提高,生产成本下降,成效显著,每年可获得400余万元的经济效益。

[1] 曾 凡.降低药耗提高浮选效果的某些措施[J].选煤技术,1983(4):32-33.

[2] 侯赞学,陈修奇.新巨龙选煤厂降低浮选药耗的措施[J]. 洁净煤技术,2013, 19(5):14-15.

[3] 张永坤.关于降低直接浮选药耗的探讨[J]. 黑龙江科技信息,2012(7):4.

[4] 李 密,刘振兴,王 军. 浮选自动加药系统设计与实现[J]. 自动化应用,2015(6):52.

[5] 李 璐,董志勇,王然风.选煤厂浮选自动加药专家系统的设计与实现[J].煤炭工程,2013, 45(11):16-18.

[6] 王晓坤,左 泉,张卫军.浮选加药操作自动控制系统在大屯选煤厂的应用[J].选煤技术,2013(4):71-74.

[7] 吕文豹.望峰岗选煤厂浮选自动加药系统的研究[D].淮南:安徽理工大学,2013:8,10.

[8] 钟 刚,王 东,修德江. 浮选加药自动控制系统[J]. 矿业工程,2012,10(2):37-38.

[9] 李岿然,赵永刚,王晓坤,等.浮选自动加药控制系统在回坡底选煤厂的应用[J].选煤技术,2012(3):70,72.

[10] 刘永康. 选煤厂耙式浓缩机消泡系统的设计与实践[J]. 山西焦煤科技,2006(9):45-46.

Practice of management and control of flotation reagents and achievements obtained at Shiban Coal Preparation Power Plant

ZHANG Yong-qing1, WANG Yong-sheng2, LIN Fu-tan2

(1. Chongqing Institute of Engineering Vocational Technology, Jiangjin 402260, Chongqing, China; 2. Shiban Coal Preparation Power Plant, Sichuan Dazhu Coal & Electricity (Group) Co., Ltd., Dazhu 635015, Sichuan, China)

Shiban Coal Preparation Power Plant is confronted with the trouble of operating with an excessively high consumption of diesel oil. Based on an analysis of the cause and the existing operation conditions, a series of specific countermeasures are adopted. These include, among others, optimization of slurry treatment system, tightening of management in handling of flotation reagents, optimization of reagent dosing mode and improvement of quality of circulating water. Practice shows that the renovation and optimization of the technological process has led to more consistent feed size, much improved quality of dilution water, reduction of total consumption of flotation reagents by 28 percentage points, an increase of total flotation concentrate ratio by 9.33percentage points, bringing forth, therefore, a favorable economic result for the plant.

flotation reagent; diesel oil; GF oil; consumption of reagent

1001-3571(2016)04-0041-04

TD943

B

2016-05-11

10.16447/j.cnki.cpt.2016.04.011

章永青(1964—),男,浙江省新昌县人,教授,从事选矿专业的教学与科研工作。

E-mail:278634027@qq.com Tel:13908374368

章永青,王永胜,林福锬. 石板选煤发电厂浮选药剂的管控与成效[J]. 选煤技术,2016(4):41-44,54.

——贵州省遵义市播州区石板镇见闻