粗煤泥分选工艺与应用情况分析

王金生

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

粗煤泥分选工艺与应用情况分析

王金生1,2

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

粗煤泥的高效分选是许多选煤厂实现精煤产率提高的关键,如何根据入选原煤特性合理选择粗煤泥分选工艺,已成为选煤设计中急需解决的问题。在对粗煤泥来源和特性分析的基础上,结合国内广泛应用的粗煤泥分选工艺,系统总结了基于煤泥重介质旋流器、螺旋分选机、TBS干扰床分选机、水介质旋流器的粗煤泥分选工艺的特点,并分析了各典型工艺在国内选煤厂的应用情况。

粗煤泥;分选工艺;煤泥重介质旋流器;螺旋分选机;TBS干扰床分选机;水介质旋流器

随着采煤机械化程度的提高,选煤厂入选原煤中的细粒级含量越来越高[1]。目前,我国选煤厂大都采用两段联合洗选的选煤工艺,即粗粒级跳汰或重介分选、细粒级浮选[2]。跳汰分选机、重介质旋流器、机械搅拌式浮选机分别是跳汰、重介、浮选工艺中常用的核心设备, 跳汰分选机的有效分选粒度下限为1~2 mm[3];重介质旋流器的有效分选粒度下限介于0.25~2 mm之间,且随着设备直径的增大而增大[4];机械搅拌式浮选机的实际高效分选粒度上限为0.25 mm[5]。就目前的选煤工艺和设备发展现状而言,<0.25 mm粒级煤泥浮选、>2 mm粒级末煤重选的技术已相当成熟,但粒度介于0.25~2 mm之间的粗煤泥分选效果不佳,整体分选效率偏低[6]。从目前的生产现状和精煤潜在的增长点分析,粗煤泥的高效分选已成为选煤厂实现精煤产率提高的关键。

1 粗煤泥来源与特性

1.1 粗煤泥来源

粗煤泥是指粒度介于重选有效分选粒度下限和浮选有效分选粒度上限之间的部分煤泥,依据选煤设备有效分选粒度上下限的指标定义,0.25~2 mm粒级范围内的部分煤泥即为粗煤泥。

粗煤泥主要来源于原煤开采和运输环节产生的粉煤,我国原生粗煤泥量(不包含浮沉煤泥)占入选原煤量的20%左右,而这部分粗煤泥中约含60%的精煤(灰分在10%以下)[7],回收利用价值很大;另外,原生煤泥中的浮沉煤泥量约占全粒级的2%,可以认为这部分煤泥全部为粗煤泥。在选煤生产过程中,由于煤块之间的相互碰撞及其与设备器壁之间的碰撞而产生的次生煤泥,以及为了实现煤矸石的充分解离并满足分选设备粒度上限要求而对块煤进行破碎产生的次生煤泥,两者之和约为入选原煤量的8%。

1.2 粗煤泥特性

粗煤泥是入选原煤的重要组成部分,其筛分、浮沉特性可以完整的体现在煤质综合资料中。但与入选原煤相比,粗煤泥具有自身的特点,主要体现为:粒度处于重选设备分选粒度下限附近,粒度范围较窄;煤与矸石已经充分解离,可选性较好;灰分一般比重选精煤高2~4个百分点,精煤产率相对较高;对于重介、跳汰选煤厂的粗煤泥来说,一般其中矸石已被排除,分选密度较低;在选煤工艺设计中,粗煤泥被单独回收,为有效分选提供了有利条件。

2 煤泥重介质旋流器分选工艺

2.1 原则流程

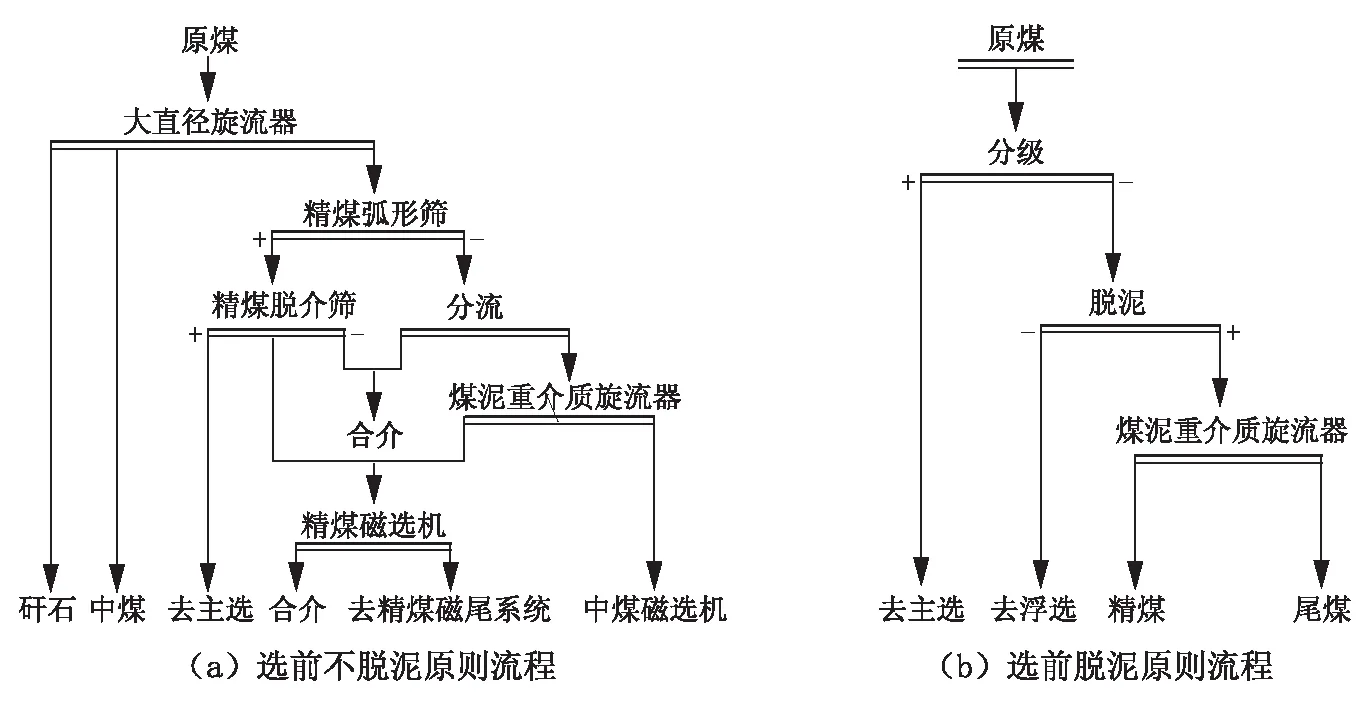

基于煤泥重介质旋流器的粗煤泥分选工艺主要适用于大型重介选煤厂,是块煤主选工艺的重要补充工艺,用于弥补大直径重介质旋流器无法有效分选粗煤泥的缺陷。该工艺分为选前脱泥与不脱泥两种,其原则流程如图1所示。

图1 基于煤泥重介质旋流器的粗煤泥分选原则流程

2.2 工艺特点

(1)选前不脱泥的煤泥重介质旋流器分选工艺特点。该旋流器的入料为精煤弧形筛筛下分流出来的大直径旋流器一段溢流,这部分煤泥经过了大直径旋流器的初选,煤泥重介质旋流器对其继续精选。由于分流过来的重介质悬浮液在大直径旋流器中已被分级和浓缩,进入煤泥重介质旋流器的介质粒度更适合煤泥的精选,且悬浮液密度接近煤泥的密度,因而可以省去煤泥重介分选系统的合格介质制备系统。煤泥重介质旋流器的溢流进入精煤磁选机,由其分选出来的精煤通过精煤磁选尾矿系统脱水回收;底流进入中煤磁选机,通过中煤磁选尾矿系统脱水回收,因而无需增加专门的产品脱水回收环节,整个工艺流程得以简化。

该分选工艺突出的优点是分选精度高,分选密度范围宽,对入选原煤煤质的适应性强[8]。但大直径旋流器的运行状况直接影响煤泥重介质旋流器的分选精度,调节困难,密度波动大,分选效果差;煤泥重介质旋流器的介质粒度受大直径旋流器的制约,且其分选下限不能达到0,无法完全替代浮选[9]。

(2)选前脱泥的煤泥重介质旋流器分选工艺。该旋流器的入料为原煤脱泥筛筛上部分,这部分粗煤泥进入混料桶后,与配制好的重介质悬浮液混合均匀,通过合格介质泵打入煤泥重介质旋流器,并在有压环境中进行分选。煤泥重介精煤采用精煤磁选机脱介,其经磁选尾矿回收系统脱水后成为精煤产品;尾煤采用中矸磁选机脱介后进入磁选尾矿回收系统,经脱水后成为中煤产品。

选前脱泥的煤泥重介质旋流器分选工艺的优点为:原煤经预先脱泥后,主选系统设备负荷降低,处理能力提高;粗煤泥分选系统的介质系统单独配备,入料压力、悬浮液密度调节容易,更有利于分选精度的提高。但分选系统新增了一套煤泥介质系统,设备数量增加,工艺系统变复杂,同样也不能完全取代浮选。

2.3 典型工艺与分选效果

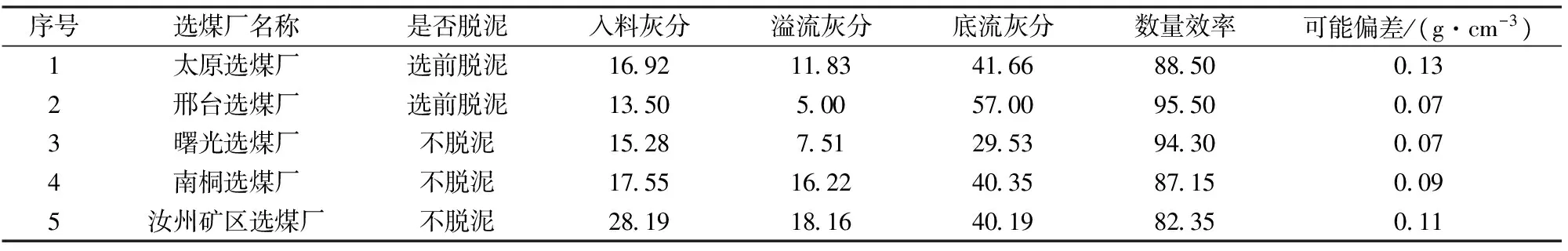

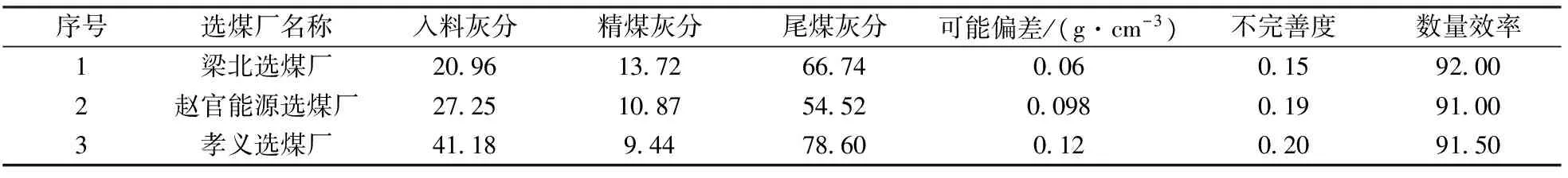

煤泥重介质旋流器配合大直径重介质旋流器的联合分选工艺已在我国选煤厂得到了广泛应用,并且取得了较好的分选效果。黄玉祥等[10]人的研究表明:煤泥重介质旋流器的平均可能偏差值为0.10,数量效率为90%;苏壮飞等[11]人的研究表明:在最佳工艺参数条件下,煤泥重介质旋流器的可能偏差值可以低至0.07,数量效率可以达到95.53%。我国部分选煤厂典型的煤泥重介质旋流器分选工艺与分选效果如表1所示。

表1 典型的煤泥重介质旋流器分选工艺与分选效果

3 螺旋分选机分选工艺

3.1 原则流程

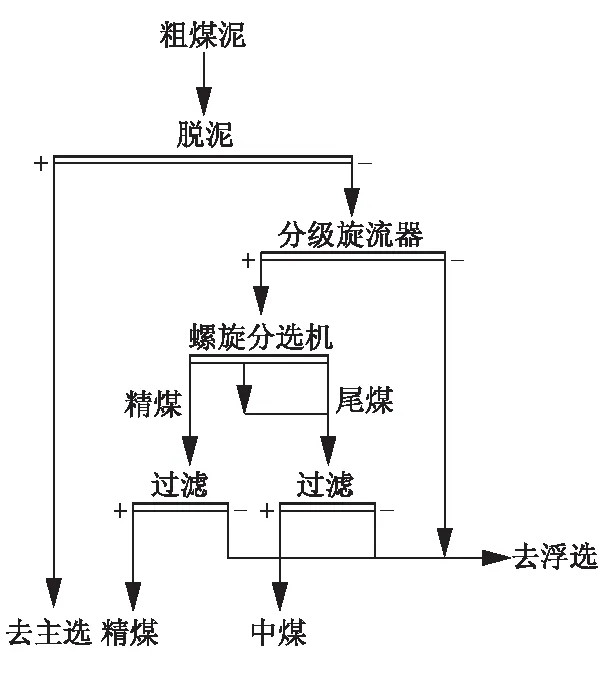

螺旋分选机结构简单,无运转部件,占地面积小,操作管理方便,在我国基于螺旋分选机的粗煤泥分选工艺(图2)主要应用在动力煤选煤厂[12]。在一定粒度范围内,以较高密度分选时,该设备分选精度高,分选粒度下限低,能够产出精煤、中煤、尾煤三种产品,且可以任意调节;但其对难选煤和要求灰分较低的精煤,往往不能满足分选要求。

图2 基于螺旋分选机的粗煤泥分选原则流程

3.2 工艺特点

入选原煤以筛孔尺寸2 mm的脱泥筛脱泥后,筛下煤泥进入分级浓缩旋流器组,经分级浓缩后2~0.1 mm粒级煤泥进入螺旋分选机,螺旋精煤进入浓缩脱水系统,脱水后成为精煤产品,螺旋尾煤经浓缩脱水后成为中煤产品;旋流器组溢流及脱水筛筛下物进入浮选或浓缩系统,经进一步分选后成为尾煤产品,或者直接作为尾煤产品。

该分选工艺的主要优点为:螺旋分选机本身的运行成本低,有效分选密度高,通常在1.60 g/cm3以上;可以通过安装双头甚至三头螺旋来提高单台设备的处理能力。但是单台设备的处理能力小,一般需要多台联合使用;当原煤煤质发生变化时,设备工艺参数不易调节;在分选密度低时,分选效果变差[13]。

3.3 典型工艺与分选效果

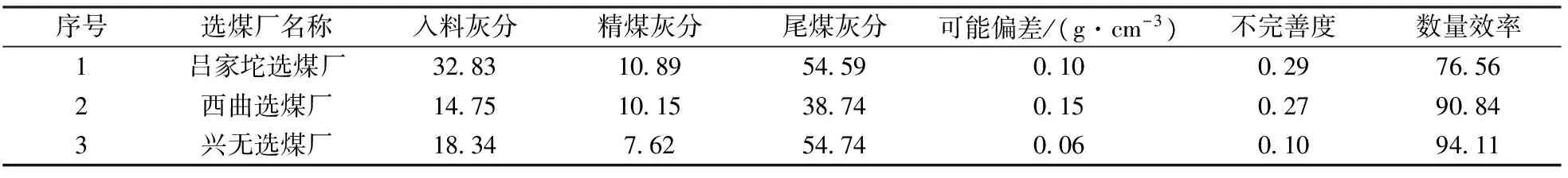

螺旋分选机是依靠液流特性,在重力和离心力的共同作用下分离不同密度矿物的分选设备,近年来在国内动力煤选煤厂得到推广应用。影响螺旋分选机分选效果的因素主要有结构因素和工艺因素,结构因素主要包括分选槽外径、螺旋槽横断面形状、螺旋直径、螺旋槽圈数、纵向倾角、横向倾角等,工艺因素主要包括矿浆通过量、给矿浓度、入料粒度、导流板位置等[14]。该设备的分选效果主要通过数量效率和不完善度来评价,我国部分选煤厂典型的螺旋分选机分选工艺与分选效果如表2所示。

表2 典型的螺旋分选机分选工艺与分选效果

4 TBS干扰床分选机分选工艺

4.1 原则流程

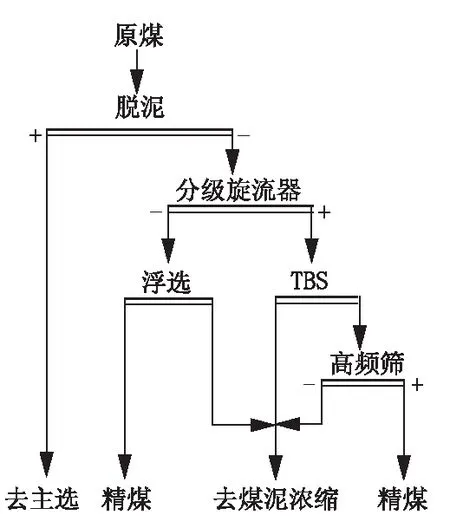

对于选煤厂的粗煤泥,TBS干扰床分选机具有良好的分选效果,该设备被越来越多的选煤厂用于分选粗煤泥,并取得了较好的经济效益。与其他粗煤泥分选设备相比,TBS干扰床分选机应用范围更广,其不但能够实现脱泥筛下细粒煤的分选和螺旋精煤的精选,而且可以从浮选尾煤中回收精煤。基于TBS干扰床分选机的粗煤泥分选原则流程如图3所示。

图3 基于TBS干扰床分选机的粗煤泥分选原则流程

4.2 工艺特点

原煤经脱泥筛脱泥后,筛下煤泥水进入浓缩分级旋流器,其溢流去浮选系统处理,底流采用TBS干扰床分选机分选,TBS精煤经高频筛脱水后成为精煤产品,TBS尾煤进入浓缩系统处理。

TBS干扰床分选机分选工艺的主要优点为:粗煤泥颗粒在自身与水形成的两相流中按沉降速度分层,通过上升水流的扰动实现物料的分离,分选精度和分选效率均较高;核心设备本身无动力部件,给料不需要压力,不需要添加药剂和加重介质,生产运行成本低;系统能够实现分选密度的自动化控制,有利于简化工艺系统。

该分选工艺在国内应用中暴露出来的明显缺点为:通过对底流的实时控制实现分选过程的稳定,而底流是通过测定上升水流速自动调节的,但目前的测控手段尚不能实现上升水流速的测定和调节完全同步,这对精煤的数质量造成一定负面影响;设备的分选粒度范围较窄,这对物料的分级控制要求较高,生产实践中得出的最优分选粒度范围为0.25~1 mm;入料悬浮液的浓度要求在40%~60%之间,入选前的煤泥水必须经过浓缩处理,且对其工艺操作要求较高;分选密度可控制在1.40~1.80 g/cm3之间,但这是通过干扰实现的,很难精确控制;对于易选煤和中等可选煤分选效果好,而对于难选煤分选效果差。

4.3 典型工艺与分选效果

该分选工艺应用中的关键因素包括颗粒特性、入料浓度、上升水流速、入料压力、给水压力等。一般分选物料的粒度范围在0.15~3 mm之间,在大颗粒与小颗粒的粒径比为4∶1时分选效果最佳,过大的粒径比容易引发错配问题,降低分选效果;上升水流速必须适当,过大的流速易使轻且细的物料来不及分选就进入溢流,过小的流速易使这部分物料直接进入底流;如果入料压力过高,床层就不稳定,导致精煤灰分增高。该分选机的分选效果通过可能偏差、不完善度、数量效率来评价,我国部分选煤厂典型的TBS干扰床分选机分选工艺与分选效果如表3所示。

表3 典型的TBS干扰床分选机分选工艺与分选效果

5 水介质旋流器分选工艺

5.1 原则流程

水介质旋流器属于自生介质型设备,其以入料中的细矿粒作为介质,在离心力作用下实现物料的分选,主要用于易选粗煤泥的分选[15],目前我国主要采用该设备处理高硫煤和难浮选的风化氧化煤泥。基于水介质旋流器的粗煤泥分选原则流程如图4所示。

图4 基于水介质旋流器的粗煤泥分选原则流程

5.2 工艺特点

原煤经分级筛分级后,筛下水进入混料桶搅拌,再由入料泵以切线方式给入旋流器的圆筒体部分,进而形成螺旋运动。在离心力的作用下,高密度颗粒沿器壁向下运动,继而从底流口排出,经脱水后成为矸石产品,低密度颗粒以螺旋形向上运动,最终从溢流口排出,经脱水后成为精煤产品。

该分选工艺的优点主要体现为:设备结构简单,单台处理量大,投资少,建设周期短,工艺灵活,系统操作维护容易,且不需要任何介质,可以大幅度的降低生产成本;但其分选精度低,分选粒度下限高,溢流不经过脱泥难以达到精煤灰分要求[16]。

5.3 典型工艺与分选效果

影响水介质旋流器应用效果的主要结构参数包括旋流器直径、入料口和底流口及溢流口直径、锥角、溢流管插入深度等,工艺参数主要包括入料压力、入料浓度等。旋流器直径的选择和入料粒度上限有直接关系,一般旋流器直径为入料粒度上限的20倍;入料管直径增大,流量就会增加,入料口的物料流速一般为6~12 m/s;溢流管直径增大,溢流量就会增加,分选密度相应提高;底流管直径增大,分选密度就会降低;锥角通常为70°~90°,锥比通常为0.35~0.65,锥比大分选密度低,而锥比小分选密度高;增加溢流管插入深度,分选密度降低,而减少溢流管插入深度,分选密度增加;入料压力增大,流量就会增大,分选密度相应提高;入料压力一般为0.098~0.147 MPa,入料浓度一般为15%,入料浓度较高,分选密度相应提高,分选精度降低,精煤污染程度增加。水介质旋流器的分选效果通常采用数量效率、可能偏差、不完善度来评价,我国部分选煤厂典型的水介质旋流器分选工艺与分选效果如表4所示。

表4 典型的水介质旋流器分选工艺与分选效果

6 结语

以跳汰、重介、浮选为主的常规选煤工艺已经比较成熟、完善,能够满足常规的洗选技术要求,选煤技术的研究方向重点转向粗煤泥精选、煤泥水处理等精细环节。通过增加粗煤泥分选环节,并合理配置成熟的选煤设备,构建三段联合选煤工艺是选煤工业未来的发展趋势。当前各种粗煤泥分选工艺尚不够完善,各有优缺点,在工艺设计中必须对原煤煤质进行认真的分析与比较,并结合各分选设备和工艺的特点,选择最适合的工艺流程。

[1] 张 伟,张红鸽,张 钊. 新型重浮耦合分选机在粗煤泥分选中的应用[J]. 煤矿安全,2014,45(10):126-129.

[2] 史红军. 粗煤泥回收和分选技术述评[J]. 选煤技术,2011(5):75-78.

[3] 连建华,刘炯天,白素玲,等. 粗煤泥分选工艺研究进展[J]. 中国科技论文,2011,6(3):242-246.

[4] 赵宏馨. 重介质旋流器分选煤泥技术现状及研究方向[J]. 洁净煤技术,2006,12(2):28-30.

[5] 赵卫彬,陈建中,沈丽娟,等. 粗煤泥回收系统的优化[J]. 煤炭工程,2008(7):18-120.

[6] 吴明有,李延峰,冉进财,等. 粗煤泥的分选及其对选煤工艺的影响[J]. 选煤技术,2009(2):71-74.

[7] 金 雷,付晓恒,杨毛生,等. 粗煤泥分选新工艺的研究[J]. 选煤技术,2009(5):109-111.

[8] 谢国龙,俞和胜,杨 颋. 粗煤泥分选设备及其应用分析[J]. 煤矿机械,2008(3):117-119.

[9] 张悦秋,谢广元,俞和胜. 煤泥重介质旋流器选煤技术现状及发展[J]. 煤炭工程,2005(12):14-16.

[10] 黄玉祥,张学坤.小直径煤泥重介质旋流器分选粗煤泥工艺探讨[J]. 煤炭加工与综合利用,2010(2):12-14.

[11] 苏壮飞. 煤泥重介质旋流器结构及工艺参数研究[D].淮南:安徽理工大学,2014:35-36.

[12] 高 丰.粗煤泥分选方法探讨[J].选煤技术,2006(3):40-43.

[13] 韩元盛,刘持安,翟 震.TBS在粗煤泥分选中的应用[J].中国西部科技,2010,9(30):65-68.

[14] 沈丽娟. 螺旋分选机结构参数对选煤的影响[J]. 煤炭学报,1996,21(1):73-78.

[15] 阮明武,康为民. 水介质旋流器在粗煤泥回收作业中的应用[J]. 选煤技术,2002(3):38-39.

[16] 齐正义. 粗煤泥分选工艺分析[J]. 选煤技术,2008(2):22-23.

Analysis of the technological processes for separation of coarse slime and their field application

WANG Jin-sheng1,2

(1.Tangshan Research Institute Co., Ltd., of China Coal Technology & Engineering Group, Tangshan, Hebei 063012, China;2. Coal Preparation Engineering & Technology Research Center of Hebei Province, Tangshan, Hebei 063012, China)

For a number of coal preparation plants, high-efficiency cleaning of coarse slime has become a key link for the increase of the yield of clean coal, and how to make rational selection of the cleaning processes according to properties of raw coal is a pressing matter and needs to be dealt with at once in coal preparation design work. Following an analysis of the source and characteristics of raw coal, and an overview of the coarse slime cleaning processes widely used in China, the paper presents a systematic summary of the distinctive features of the processes involving the use of heavy-media cyclone, spiral separator, teetered-bed separator(TBS) and water-only cyclone, and an analysis of the performances of the above-cited typical processes in domestic coal cleaning plants.

coarse slime; cleaning process; coarse slime H. M. cyclone, spiral separator; teetered-bed separator(TBS); water-only cyclone

1001-3571(2016)01-0104-05

TD94

A

2016-01-21

10.16447/j.cnki.cpt.2016.01.027

王金生(1972—),男,河北省宽城县人 ,高级工程师,硕士,从事选煤厂设计与重介质旋流器研究工作。

E-mail:snowflake66@163.com Tel: 13513391837