石圪台选煤厂创新创效探索与实践

白 龙,赵星檑,张佳彬,白小军,张允龙

(神华神东煤炭集团 洗选中心,陕西 榆林 719315)

石圪台选煤厂创新创效探索与实践

白 龙,赵星檑,张佳彬,白小军,张允龙

(神华神东煤炭集团 洗选中心,陕西 榆林 719315)

针对制约石圪台选煤厂提质增效的各个因素,在充分分析产生原因的基础上,提出创新创效方案并予以实施。在该方案成功实施后,实现了浅槽重介质分选机对中煤的有效回收,泥化的矸石泥被预先排出生产系统,10台低压风机分组分等级自动控制;商品煤的产率和煤泥水处理系统的处理效率均提高,商品煤发热量也提高,企业生产成本和煤泥水处理系统的生产压力均降低,生产效率提升显著。

提质增效;创新创效;商品煤;煤泥水处理系统;空压机

随着煤炭市场的持续低迷,各煤炭企业的利润不断被压缩,甚至出现严重亏损,在这种不利的形势下,各企业纷纷侧重于创新管理工作。对于选煤厂而言,创新管理主要是探索新的洗选工艺,选用新的加工设备,研究新的药制剂度,从而提高煤炭产品的综合回收率,降低洗选加工成本,提高企业经济效益和社会效益。

石圪台选煤厂隶属于神华神东煤炭集团洗选中心,始建于2005年,设计能力为12 Mt/a。洗选工艺为:原煤以1.5 mm预先脱泥,再经25 mm分级,>25 mm粒级块煤采用浅槽重介质分选机分选,25~1.5 mm粒级末煤采用两产品重介质旋流器分选,1.5~0.5 mm粒级粗煤泥采用螺旋分选机分选,<0.5 mm粒级细煤泥直接采用加压过滤机和板框压滤机联合处理[1]。

该选煤厂入选原煤来自石圪台煤矿,为长焰煤和不粘煤。石圪台煤矿原煤分为两个煤层,分别是2-2煤层和3-1煤层,其中2-2煤层原煤煤质较差,矸石含量较多,在洗选加工过程中容易泥化成为细颗粒和矸石泥;由于开采条件特殊,3-2煤层原煤水分较大,两个煤层的原煤混合后洗选,导致2-2煤层原煤中的矸石泥化程度进一步加剧,严重影响正常洗选和煤泥水处理。为此。该选煤厂针对工艺系统中的不良环节进行优化,实施创新创效工作,目的是实现高效生产。

1 存在问题

通过对该选煤厂原煤煤质和洗选加工过程分析,认为制约提质增效的主要原因为:

(1)浅槽重介质分选机停机时中煤回收困难,造成煤炭资源浪费。根据现场生产实践,该选煤厂每天需要停车检修一次,在停车过程中筛机首先停止给料,随着进入浅槽重介质分选机物料的减少,轻产物对中间产物的上托作用减弱,原来应该进入轻产物的中间产物遗留在中煤层,无法从溢流堰排出。在这种情况下,设备继续运行一段时间后,>1.70 g/cm3的重产物全部通过刮板输送机排出,剩余物料悬浮在中煤层;在合介泵停止运行后,遗留的中间产物就会下沉到底部,再由刮板输送机排到矸石脱介筛上,最终作为矸石排出[2]。

(2)矸石泥影响煤泥水处理系统的正常运行。螺旋分选机排出的矸石采用矸石旋流器分级,旋流器溢流进入浓缩池,其底流通过高频筛脱水脱泥,高频筛的筛上物外排至矸石带式输送机,原设计筛下水返回原生煤泥桶。但高频筛的筛下水浓度和灰分均高(为85.92%),其中的矸石颗粒容易泥化,在随煤泥水循环时易泥化成细泥,这部分煤泥只有一个排出途径,即经浓缩池浓缩后采用加压过滤机和板框压滤机回收。生产实践表明:其进入浓缩池后极易在池内形成悬浮层,沉降缓慢甚至难以沉降,导致浓缩池使用效率降低,严重影响正常生产;此外,板框压滤机和加压过滤机的使用效率均下降,混煤发热量降低[3]。

为了保证生产的流畅性,前期对其进行了技术改造,3#浓缩池单独用于处理矸石旋流器的溢流、矸石磁选机的尾矿、高频筛的筛下水。但部分矸石泥沉降缓慢,而另一部分能够迅速沉降在入料稳流筒周围,且压的很紧实,极易引发“压耙”事故;此外,在设备起车过程中,底流泵经常出现不上料的情况。

(3)低压风机无效运行,造成电能浪费。该选煤厂共有10台低压风机,每台设备的功率为250 kW,装机总功率为2 500 kW。之前只要生产系统开启,10台低压风机全部运行,且所有加卸载参数设定一致;在此过程中部分低压风机加卸载频繁,造成电能浪费。此外,10台低压风机全部开启后,加卸载现象频繁发生,致使风机各部件磨损加剧;多台低压风机同时开启时发热量增加,机房环境温度升高,导致设备故障增多。

2 创新创效与实施

为了解决制约提质增效的主要问题,该选煤厂结合生产实际,展开积极探索,将理论与实践相结合,提出创新创效方案并予以实施。

(1)采用犁式卸料器实现中煤回收。为了及时回收中煤,在浅槽重介质分选机的矸石带式输送机上安装犁式卸料器,其所卸物料通过溜槽导入正下方的块精煤带式输送机。在正常生产情况下,犁式卸料器抬起,即处于不工作状态;在合介泵停止运行后,犁式卸料器投入运行,遗留在浅槽重介质分选机内部的中煤经矸石脱介筛处理后落在矸石带式输送机上,最终通过卸料器卸在块煤带式输送机上[4-6]。

(2)采用砂水分离器实现高频筛筛下水中矸石泥的沉降与分离。砂水分离器的箱体采用6 mm钢板焊接而成,传动系统采用废旧轴和轴承座加工制造,电机转速通过变频器和减速器双重调节;其主要特点是箱体上沿高度增加600 mm,箱内容积增大,矸石泥在其中的停留时间延长,有利于矸石泥的沉降,进而达到分离的目的[7-8]。

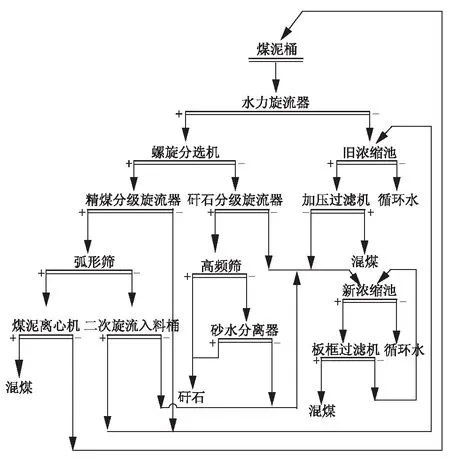

将原煤泥水处理系统中去往原生煤泥桶的筛下水引至砂水分离器(图1),其底流通过螺杆运输装置直接外排至矸石带式输送机,溢流返回浓缩池。高频筛的筛下水经过砂水分离器处理后,每小时可以多排出20 t矸石泥,其对煤泥水处理系统的影响降低,煤泥处理设备压力减小,混煤发热量提高,煤泥水处理系统得到进一步完善[9-10]。

(3)实现低压风机分组分等级自动控制。根据现场生产实际,将10台低压风机分成三组,并设定各组参数。第一组4台低压风机,加载参数为600 kPa,卸载参数为680 kPa;第二组3台低压风机,加载参数为550 kPa,卸载参数为630 kPa;第三组3台低压风机,加载参数为500 kPa,卸载参数为600 kPa。在现场生产时,启动第一组2台、第二组1台、第三组1台低压风机,第一组2台低压风机始终在加载状态下运行,其余两组2台低压风机处于待机状态,且待机时电机停止工作。当实际压力小于加载值时,待机的低压风机就会自动加载;当实际压力大于设定值,低压风机就会自动卸载。在设备运行过程中,每周需要更换设定参数。

图1 煤泥处理系统原则流程

具体工作过程为:设备正常运行时,第一组低压风机要求的风包压力在600~680 kPa之间,当风包压力大于680 kPa时,其中2台低压风机自动卸载;当风包压力小于600 kPa时,其中2台低压风机加载。第二组低压风机要求的风包压力在550~630 kPa之间,当风包压力小于550 kPa时,其中1台低压风机加载;当风包压力大于630 kPa时,其中1台低压风机自动卸载。第三组低压风机要求的风包压力在500~600 kPa之间,当风包压力小于500 kPa时,其中1台低压风机加载;当风包压力大于600 kPa时,其中1台低压风机卸载。根据实际情况,4台低压风机同时加载能够满足要求,即当压力上升至600 kPa时,三组1台低压风机卸载;当风包压力继续增加至630 kPa时,第二组1台低压风机卸载;当风包压力小于500 kPa时,第三组1台低压风机再次加载,从而实现低压风包的压力在正常、异常、紧急三个状态之间的自动加载与卸载。

3 应用效果

该选煤厂通过创新创效探索与工艺系统优化,最终取得以下成果:

(1)经测算,在正常停车过程中,单台浅槽重介质分选机每次排出中煤3 t,两台此类设备排出的中煤质量为6 t。按照每月停车40次计算,当月可多回收中煤240 t,每年可多回收商品煤2 880 t。

(2)在末煤入选率为50%的情况下,高频筛的高灰矸石泥产量为15 t/h,通过砂水分离器每小时可以排出10 t,混煤产量为1 600 t/h;按照混煤发热量20.08 MJ/kg、矸石泥发热量3.77 MJ/kg计算,工艺系统优化后混煤发热量提高0.10 MJ/kg。这部分矸石泥预先排出后,浓缩池内的矸石泥减少,药剂用量下降约10.10个百分点,全年可节约药剂成本约13万元。

(3)该选煤厂工艺系统优化后,在生产系统正常运行时,只需开启4台低压风机,不但可以延长设备使用寿命,降低材料消耗,而且能够节约大量电能,减少生产成本。根据预测,每年可以节约电能4 927 500度,按照电价0.56 元/度计算,每年可节约277万元。此外,根据经验,每年低压风机需要大型保养一次,每次每台的保养费用为2.50万元,目前其保养周期延长至2 a,平均每年节约保养费用12.50万元。

综上分析,在对工艺系统优化后,该选煤厂每年可以创收290万元以上,经济成效显著;同时,每年可以多回收2 880 t商品煤,减少了煤炭资源的浪费,具有一定社会效益。

4 结语

石圪台选煤厂通过创新创效使生产效率提高,实现了10台低压风机分组分等级自动控制,商品煤产量得到提高,混煤发热量得以提升,节约了一定生产成本,这充分体现了创新创效在选煤厂的重要作用,对于提高选煤厂效益有着重要意义。

[1] 栗金贵,朱子祺.神东石圪台选煤厂煤泥水试验研究[J].洁净煤技术,2011,17(2):21-24.

[2] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[3] 张明旭.选煤厂煤泥水处理(第1版)[M].徐州:中国矿业大学出版社,2005:87-168.

[4] 陈占文,郭 德. 我国中煤再选研究现状与可行性分析[J]. 煤炭科学技术,2014,42(5):114-117.

[5] 张允龙,白 龙,赵星檑.浅槽分选机中煤回收工艺研究与应用[J].内蒙古煤炭经济,2015(4):147,152.

[6] 张相国,韩春龙,沈笑君,等. 中煤再选的研究与探讨[J]. 选煤技术,2007(3):45-48.

[7] 陈 璐,陈凡阵,王 文,等.城市污水处理厂除砂系统设计选型的探讨[J]. 工业用水与刻水, 2008,39(1):72-74.

[8] 冯 莉,刘炯天,张明青,等.煤泥水沉降特性的影响因素分析[J].中国矿业大学学报,2010,39(5):671-675.

[9] 白 龙,张允龙,白小军. 选煤厂煤泥水处理用砂水分离器的设计与应用[J]. 煤炭科学技术,2015(S2):182-185.

[10] 李敏贤. 新型连续式砂滤器的设计与研究[D]. 北京:北京化工大学,2012.

Study and implementation of the innovation and economic improvement schemes at Shigetai Coal Preparation Plant

BAI Long, ZHAO Xing-lei, ZHANG Jia-bin, BAI Xiao-jun, ZHANG Yun-long

(Coal Preparation Centre, Shenhua Shendong Coal Group, Yuli, Shaanxi 719315, China)

Product upgrading and improvement of economic performance at Shigetai Coal Preparation Plant are subject to the restriction imposed by a series of factors. Based on the result of an in-depth analysis of the causes giving rise to these factors, a technical innovation and economic improvement scheme is proposed and put into practice. The successful implementation of the scheme makes it possible for the plant to realize effective recovery of middlings with shallow-trough heavy-medium separator, pre-removal of degraded fine slime from coal washing system, automatic control of 10 air compressors by groups and grades, increase of yield and calorific value of saleable coal and efficiency of slurry treatment system, cutdown of operating cost, reduction of load imposed on slurry treatment system, and increase of production efficiency.

1001-3571(2016)05-0088-03

TD94

A

Keywordsproduct upgrading and increase of efficiency; innovation and improvement of economic performance; saleable coal; coal slurry treatment system; air compressor

2016-09-26

10.16447/j.cnki.cpt.2016.05.024

白 龙(1987—),男,陕西省榆林市人,工程师,硕士,从事选煤厂生产工艺、煤质、科技创新管理工作。

E-mail:bailong1987@126.com Tel:15591283907

白 龙,赵星檑,张佳彬,等.石圪台选煤厂创新创效探索与实践[J]. 选煤技术,2016(5):88-90,94.