JCOE成型机主油缸更换方案及调整方法

高财禄,李洪臣,程 明

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛066206)

JCOE成型机主油缸更换方案及调整方法

高财禄,李洪臣,程 明

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛066206)

为了避免JCOE成型机主油缸更换过程中由于方案设计不合理而引起维修工时长,检修劳动强度大,影响成型质量,甚至发生安全事故等诸多问题,对前期主油缸更换方案进行了优化,总结出一种省时省力的主油缸更换方案及成型机调整方法。使用结果表明,该更换方案及调整方法不仅节约了作业时间,降低了检修劳动强度,规避了安全风险,而且在更换油缸后的钢管调型过程中取得了良好的应用效果。

直缝焊管;JCOE成型机;主油缸;更换方案;调整方法

大直径直缝埋弧焊管JCOE成型是由德国SMS MEER(简称MEER)公司开发的一种钢管压力成型工艺,是一种较为先进的钢管成型方式。JCOE成型机组实用性强、可靠性高、投资是UOE成型工艺的一半,是一种制造高质量焊管的成型机组。2007年,中油宝世顺(秦皇岛)钢管有限公司从MEER公司引进了这种JCOE焊管成型机。该成型机最大成型力为6 500t,可生产最高钢级为X100的钢管,最大直径可以达到1 422mm,最大壁厚可达40mm,最大长度可达12.2m。本研究根据JCOE成型机主油缸的现场更换实践以及更换后对钢管形状的影响,对主油缸更换的施工方案以及设备调整方法进行优化和总结,为今后JCOE成型机主油缸更换或者其他大型维修后的设备调整提供参考。

1 成型机的组成和作用

1.1 成型机的组成

成型机主要包括底梁、下模梁、上模梁、顶梁、侧立柱、主油缸、提升油缸、补偿油缸、刀架、模具及推钢机等其他辅助设备。成型机的上模梁上安装有6个主油缸,主油缸高度为1.975m(回缩状态),质量约为12.2t/件,主油缸的安装高度距地面5.3m。由于主油缸质量大、位置高,给油缸更换带来很大困难,要想安全地完成油缸更换,就必须制订详细的施工方案,并制作特殊的工装。

1.2 成型机的作用

JCOE制造技术是20世纪90年代发展起来的一种焊管成型工艺,该工艺成型机的主要作用是将经过铣边和预弯的钢板按J型→C型→O型的成型顺序压制成一个近圆形,为预焊机焊接做准备。成型机主油缸是完成成型工艺的重要设备,对钢管的生产质量起着决定性的作用。

2 成型机主油缸的更换方案

2.1 成型机主油缸更换前准备工作

(1)成型机上模梁停止到上限位,关闭成型机,切断电源。

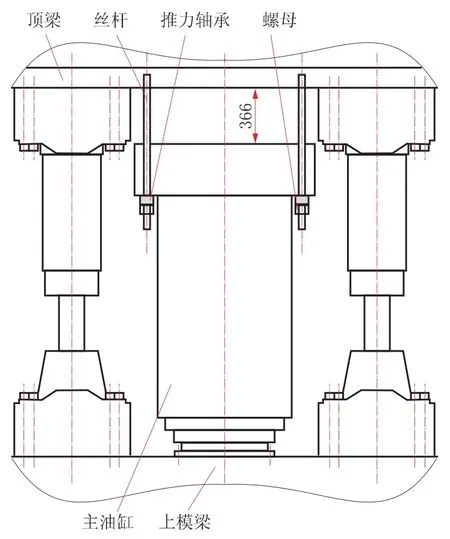

(2)拆除成型机组件中妨碍主油缸吊装的检测横梁,在上模梁两侧各安装一个安全作业平台,如图1所示。

图1 更换主油缸的安全作业平台

(3)为即将更换的主油缸柱塞安装固定夹具,以防止柱塞在油缸拆卸过程中的脱出。

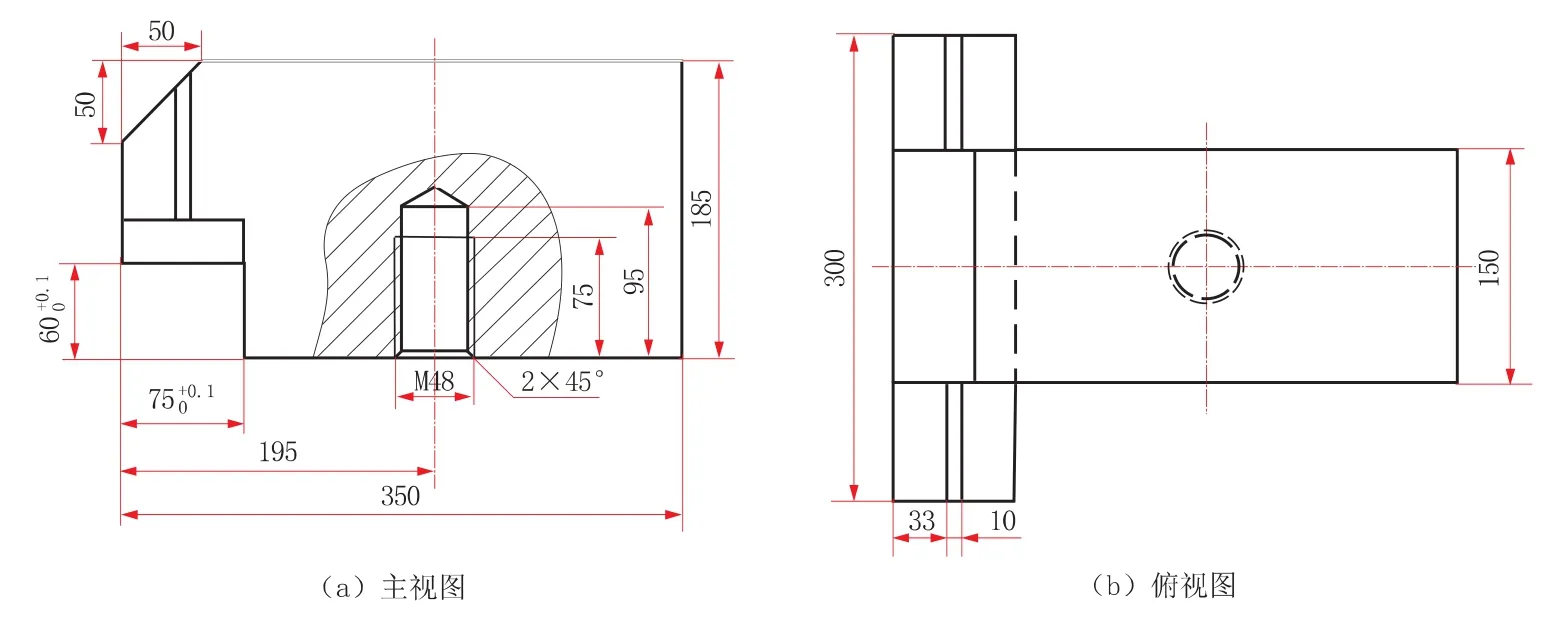

(4)在切断电源的情况下,将成型机上模梁和要更换的主油缸水平降低。首先,使用扭力扳手拆除主油缸沿上模梁纵向的两颗螺栓,并安装2根M48mm×1 000mm的丝杆及推力轴承、螺母。其次,松开成型机主控阀台上提升缸的溢流阀(150 bar),让提升缸泄压,将上模梁缓慢降低,下降距离约为366mm。主油缸拆卸如图2所示。丝杆在油缸下降过程中起导向作用,推力轴承保证M48螺母不卡死,调节省力。

(5)拆除主油缸的连接油管等零件,做好油管接头的封堵和防尘。

图2 主油缸拆卸示意图

2.2 主油缸的更换方案

2.2.1 主油缸的拆卸

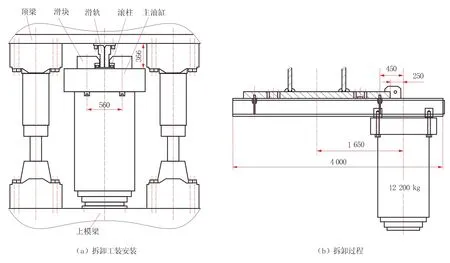

主油缸专用拆卸工装的滑轨和滑块结构及尺寸如图3和图4所示。该工装包括1条滑轨,4个滑块和80个Φ25mm×50mm的滚柱。主油缸的拆卸工装安装及拆卸过程如图5所示。

油缸拆卸过程依此为:①将滑轨固定到顶梁上;②给滑轨涂上锂基脂,合理布置80个Φ25mm×50mm的滚柱,防止滚柱滑落;③将4个滑块放置到滚柱上,并用螺栓将其与主油缸相连接(见图5(a));④使用钢丝绳和拉链葫芦将主油缸从成型机组件中沿滑轨缓缓拉出来(见图5(b));⑤使用吊环螺钉和钢丝绳将主油缸吊放到待维修区域。

2.2.2 主油缸的安装

将新油缸用吊耳和钢丝绳重新吊放到滑轨上。主油缸的其他回装步骤与拆卸过程相反,即完成主油缸的回装。

2.2.3 完成其他辅助工作

主油缸更换完成后,首先要回装检测梁;其次再连接主油缸的管路,调节提升缸溢流阀,拆除安全作业平台等其他辅助工作;最后进行主油缸安装后的试车。

图3 滑轨结构及尺寸

图4 滑块的结构及尺寸

图5 主油缸的拆卸工装安装及拆卸过程示意图

3 成型机的调整方法

主油缸更换工作完成,成型机能正常启动,上、下模梁能正常动作,并不表示成型机油缸更换工作结束。更换成型机主油缸的目的是压制出质量合格的钢管,所以更换主油缸后的成型机,上、下模梁的校准工作尤为重要。

3.1 下模梁的标定

下模梁位于两侧的固定支撑底座上,4个补偿油缸等距离布置在中间。测量系统不对液压缸的位置进行测量,而是对下模梁的位置进行测量。为了进行标定,4个液压缸必须完全降低,也就是下模梁的曲面部分要设定到最大的负值。由于下模梁的质量可能不足以把液压缸完全压到位,可以使用塞尺来检测是否已经处于固定支撑底座上。如果检测显示没有到位,可以使用上模具向下压,直到液压缸完全到位。然后,提升上模具。此时,将下模梁所有的编码器设置到“0”。

3.2 上模梁的标定

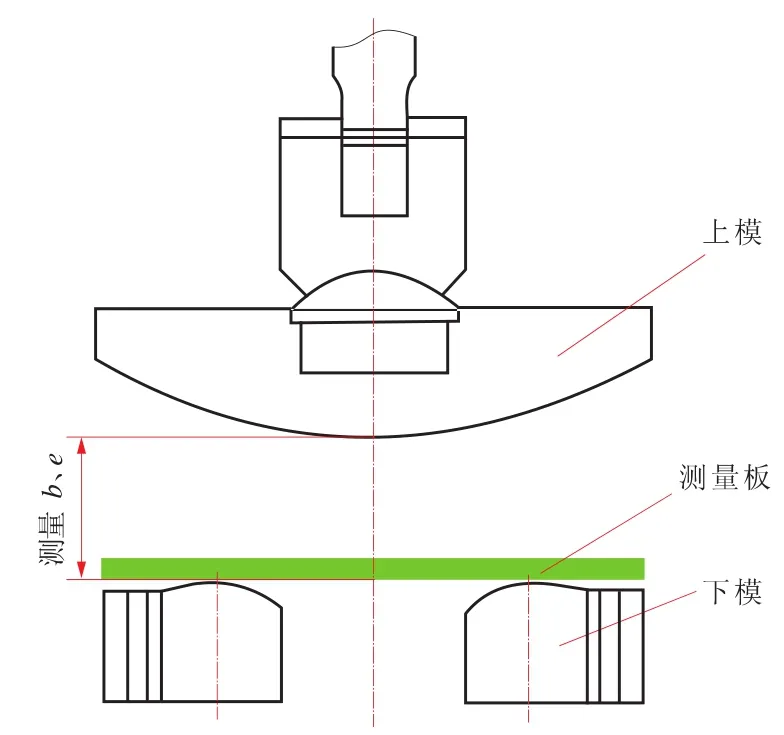

完成下模梁的标定之后,必须对上模梁测量系统的位置进行标定。标定的基准线是下模具顶部边缘处。上模梁主油缸共有6个液压缸,以第2个(b点)和第5个(e点)液压缸中心线所在位置为基准对上模梁进行测量和调整。上模梁上的主油缸位置关系如图6所示。

图6 主油缸位置关系

为方便标定,上模梁需要降低到接近下模梁,在第2个(b点)和第5个(e点)液压缸中心线下面,在下模具顶部,放置一把直尺,如图7所示。然后,测量图7中的待测高度b或e,保证测量精度为±0.1mm。接下来,对这两个位置的上模梁位移值进行修正,把实际位置与测量到的b和e进行匹配。

图7 模具位置示意图

虽然下模梁存在微小的变形,但对这些液压缸的实测位置并无大碍。其余4个主油缸位置的上模梁位移值按照以下方法计算,并做相应的修正。其中b和e为已测量的尺寸,a、c、d、f为待计算尺寸。

a=b-(e-b)×2 200/6 600 ,

c=b+(e-b)×2 200/6 600 ,

d=b+(e-b)×4 400/6 600 ,

f=b+(e-b)×8 800/6 600 。

3.3 钢管开口调整

3.3.1 钢管开口调整的原理和要求

与轧制工艺类似,成型机模具也需要在长度方向上具有凸度,以生产出直度符合要求的钢管。通过闭环控制,对成型产生的框架弹性变形进行自动补偿。下模梁的额外预设凸度应该等于钢板两端或某一钢板力学性能给出负荷偏差,这个凸度一般较小。大多数情况下,在里边的两个液压缸约+0.4mm,外部两个液压缸约+0.2mm就足够了。相邻液压缸的值仅允许微小的偏差,并且下模梁的曲度应该是平顺的。最大凸度值为5mm,实际上约1.5mm就可以了。

如果下模梁是正凸度(即中间向上),那么钢板的中间部分应该压的比两端更浅,从而得到一个中间直径略小的钢管,产生一个“细腰”形状的开口管形。一般来说,薄壁管相对于厚壁管对凸度的变化更敏感。

3.3.2 钢管开口的形状和应对措施

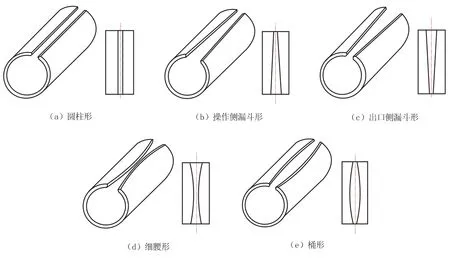

在成型过程中,如果上模具对钢板的压制力不均匀,就会导致成型的开口钢管形状不符合要求。成型后常见的钢管开口形状如图8所示。由图8可见,如果成型的开口钢管为圆柱形,板边平行且距离最小,这是最理想的状态。但如果钢板所受压制力不均匀,就会产生不符合要求的开口钢管。

不同开口形状的钢管对应的调整措施如下:

(1)圆柱形。这是最理想的形状。

(2)操作侧漏斗形。锥形开口,板边平直。改进措施为修正上模具倾斜度,增加开口较宽一侧的压下量。

(3)出口侧漏斗形。锥形开口,板边平直。改进措施为修正上模具倾斜度,增加开口较宽一侧的压下量。

(4)细腰形。管端开口宽度相同,中间开口较小,板边为均匀的弯曲曲线。改进措施为调整下模梁凸度,使中间更低,外侧液压缸同步跟踪。

(5)桶形。管端开口相同,中间开口较宽,弯曲一致。改进措施为调整下模梁凸度,中间更高,外侧液压缸同步跟踪。

图8 钢管开口的五种基本形状

4 结 语

成型机主油缸的更换在现实生产中是不可避免的,如果主油缸的更换方案不周密,会造成维修工时较长,或者发生其他的安全事故;如果主油缸更换完成后,没有正确的调整方法,将不能压制出质量合格的钢管。本研究基于JCOE成型机主油缸的更换实践,摸索出更为省时、省力的主油缸的更换方案以及调整方法,节约了作业时间,降低了检修劳动强度,最大程度地规避了作业安全风险,取得了良好的技术和经济效益,为国内同类设备的维修提供了借鉴和参考。

[1]杨继锋.JCO直缝埋弧焊钢管生产设备简介[J].轧钢,2000,17(6):45-46.

[2]唐中川,高强.UOE和JCOE管线管的性能和成本分析[J].现代制造技术与装备,2000(2):14-16.

[3]陈亮亮,王建强,高锋.海洋工程钢管成型工艺研究[C]//2009全国钢结构学术年会论文集.北京:中国钢结构协会,2009:305-309.

[4]王俊元.秦皇岛中油宝世顺直缝焊管JCOE成型机安装施工技术探析[J].科技情报开发与经济,2010,20(35):227-228.

[5]王钢,李青红,胡四海.JCO成型弯曲压下量的计算[J].钢管,2013,42(4):21-31.

[6]徐洪申.大口径直缝焊管JCO成形有限元分析与关键工艺参数优化[D].秦皇岛:燕山大学,2011.

[7]李建,赵军,马瑞.管线钢管JCO精确弯曲成形技术[J].光学精密工程,2010,18(3):638-645.

[8]陆严清.塑性变形理论及应用[M].北京:国防工业出版社,1988.

[9]卢洪志.浅析提升容器调绳油缸更换工艺及其改进[J].采矿技术,2011,11(1):39-40.

[10]李力.GSP薄板连铸大包臂提升液压缸更换方案优化[J].安徽冶金科技职业学院学报,2013,23(3):20-22.

Replacment Scheme and Adjustment Method for JCOE Forming Machine Master Cylinder

GAO Cailu,LI Hongchen,CHENG Ming

(Zhongyou BSS(Qinhuangdao)Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China)

In order to avoid some problems occurred in JCOE forming machine master cylinder replacement process,which were caused by unreasonable replacement scheme,such as long time maintenance,great labor intensity,poor forming quality,even safety accidents,and other problems.The early replacement scheme was optimized,summed up a time-and-labor saving forming machine master cylinder replacement scheme and forming machine adjustment method.The using results showed that this scheme not only saved operation time,reduced repair labor intensity,avoided safety risks,but also acquired good application effects during the process of forming adjusting after the cylinder replacement.

longitudinal submerged welded pipe;JCOE forming machine;master cylinder;replacement scheme;adjustment method

TE905

B

10.19291/j.cnki.1001-3938.2016.09.008

高财禄(1982—)男,硕士,机械工程师,在中油宝世顺(秦皇岛)钢管有限公司主要从事直缝埋弧焊管生产线的设备管理工作。

2016-04-29

汪翰云