聚乙烯管热熔对接焊缝超声检测实验研究

王海涛,吴 琼,康正亮,胥凯晖,龙盛蓉,李秋锋

(1.江西建工第二建筑有限责任公司,南昌 330001;2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;3.人民解放军94829部队,南昌 330201)

聚乙烯管热熔对接焊缝超声检测实验研究

王海涛1,吴 琼2,康正亮3,胥凯晖3,龙盛蓉2,李秋锋2

(1.江西建工第二建筑有限责任公司,南昌 330001;2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;3.人民解放军94829部队,南昌 330201)

PE管作为燃气运输管道已得到越来越广泛的应用,但PE管热熔焊对接接头的内部质量仍然没有找到可靠的无损检测方法。提出超声无损检测方法对焊接接头进行检测,首先分析了超声检测原理,然后设计和制备含缺陷的PE管焊接接头试块,通过建立实验测试系统,选择和标定测试参数,选用2 MHz纵波对试样进行超声检测,衰减系数约为0.633 dB/mm,实际K值约为0.94。检测结果表明,采用超声纵波倾斜入射的方式对焊接接头内部缺陷有很好检测灵敏度,可以获得缺陷位置,误差约为1~2 mm,可以满足工程需要,但是对于缺陷的定量还需要做进一步研究。

聚乙烯管道;超声检测;对接焊接接头

0 引言

自20世纪 60 年代将聚乙烯管(PE管)用于管道燃气输送工程以来,该材料以耐腐蚀性能强、焊接性能优异、柔韧性佳、流通能力大、施工效率高、经济性好、使用寿命长等优点,在全球燃气领域得到迅速推广,现在欧美发达国家的燃气管道几乎100%使用聚乙烯管,我国在经过多年的尝试和实验后,目前在燃气管道行业已开始大规模地应用聚乙烯管取代钢管[1-2]。

PE材料是一种结晶度高、非极性的热塑性树脂材料,PE燃气管道主要成分是高密度聚乙烯(HDPE),目前国家规定允许使用的两种连接方式分别是热熔和电熔焊接方式。PE管热熔对接焊接工艺和设备比较简单,可以保证焊接接头的材质、结构、性能与管材本身具有同一性,实现了焊接接头与管材的一体化,因此应用更为广泛[3]。本研究主要是对热熔焊接对接接头进行超声检测方法研究。由于在热熔焊接时操作不稳定时质量难以保证,由于燃气用管道是要在完工验收合格后填土埋地的,所以PE管的焊接绝大部分是在露天工地现场的地沟里进行的,工地上的泥土、污水等往往附在PE管接头处的表面,如果PE管表面清理不干净,很有可能造成焊缝内存在气孔、未熔合、夹杂物等缺陷,极大影响焊缝的质量,严重时使聚乙烯管道在接头处形成贯穿性缺陷导致燃气泄漏,给燃气的输送带来极大的安全隐患,因此PE管焊接质量直接影响到管道系统的安全和寿命。

由于PE管的主要成分是HDPE,它是一种非铁磁性绝缘材料,无法通过使用涡流和磁粉检测对其近表面缺陷进行检测。对其内部缺陷只能通过射线和超声进行检测。由于射线检测的危险性和其操作的复杂性,不适合在现场进行检测,而且检测设备笨重、成本高,因此能够对PE管焊接接头内部缺陷进行较好的检测的方法是超声检测[4-5]。

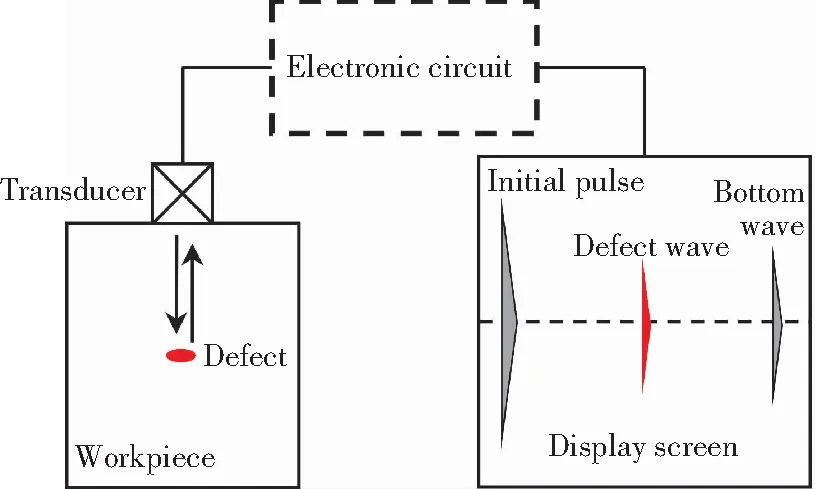

2 超声检测方法原理

超声检测原理是超声探头发射脉冲波到被检工件内,通过观察来自内部缺陷或工件底面反射波的情况来对工件进行检测的方法(图1)。由超声探头被脉冲信号激励后,发生电声转换产生超声信号,并传入被检工件内,如果超声波在均质工件中没有遇到缺陷,将以恒定声速传播,直到底面后反射回来被超声探头接收到;而传播过程中遇到了异种材料(缺陷),出现了声阻抗不同的材料界面,则会发生反射和绕射,一部分能量被反射回去被超声探头接收到,还有一部分能量绕射过缺陷继续向前传播,直至到底面后反射回超声探头接收。因此,通过分析超声检测信号可以确定缺陷的有、无缺陷的大小和位置等信息[6-7]。

超声波倾斜入射到两种不同介质界面时,将会在界面上会产生波的反射、折射和波型转换现象[8-10](图2)。超声波的传播都符合Snell定律,图2a为纵波入射到倾斜界面情况,Snell定律可以用式(1)描述。

(1)

同样横波入射到倾斜界面情况如图2b所示,snell定律可以用式(2)描述。

(2)

图1 超声检测原理图

3 实验测试

3.1 试样制备

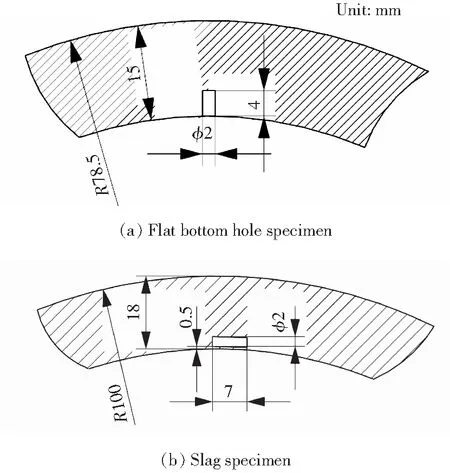

为了验证超声波对PE管检测的有效性,实验设计和制备了如图3所示的含平底孔和内部夹渣两种典型人工缺陷的试样。其中:图3a为外径157 mm、壁厚10 mm的PE管内含孔径为φ2 mm、埋深为11 mm的平底孔试块;图3b为外径200 mm、壁厚18 mm的PE管内含直径为φ2 mm、长度为7 mm的金属夹渣试块。

3.2 测试系统建立及标定

实验采用商用超声检测仪器CTS-1010,该仪器轻巧便携、操作方便,且符合TSG R0004—2009和欧盟EN12668-1—2000标准要求。由于PE材料是一种高衰减材料,选用的检测频率和波型对检测结果有很大影响,为了获得更好的穿透力,根据现有条件选用了2 MHz纵波进行检测。

测试前首先进行了衰减系数和声速的测量。用2C20N型超声直探头在PE管上检测测试,通过多次底波和不同位置处的测量,计算出PE材料纵波声速约为2 377.2 m/s,衰减系数约为0.633 dB/mm。由于材料的衰减系数较大,所以实验都是采用一次波检测[11-12]。

图2 超声波倾斜入射到异质界面传播示意图

图3 PE管热熔焊接接头含缺陷试样

PE管焊接接头焊缝存在余高,需要采用倾斜入射的方式检测,实验测试示意图如图4所示。考虑到横波在PE材料中的衰减非常大,而常规横波斜探头楔块材料为有机玻璃,其声速约为2 700 m/s,与PE材料声速相近,所以如果采用常规横波斜探头检测,在PE管中不仅会有横波产生,也会产生纵波入射,而横波衰减非常大,基本不会影响实验检测中折射纵波检测结果,后面实验测试结果也证实了这一点。实验选用了2P13×13K2.5的常规钢材检测探头,该探头在钢中的折射角约为68.2°,由于钢中横波声速约为3 230 m/s,根据式(1)可计算出在检测PE材料时的纵波折射角约为43.1°,K值约为0.94,而探头的入射点位置保持不变,经测量探头前沿约为10 mm。

图4 PE管焊接接头倾斜测试示意图

最后用直探头在PE管上确定扫描速度(采用深度定标方式),由于2个试样壁厚和外径都不同,耦合上存在差异,而且根据式(3)计算出超声波近场区约为36 mm,根据超声波传播路径,可以判断一次波应该还在近场区内,目前还没有用于检测的对比试块,所以本次研究只研究了超声检测的灵敏度和缺陷定位精度,而没有做缺陷定量方面的研究。

(3)

3.3 测试结果及分析

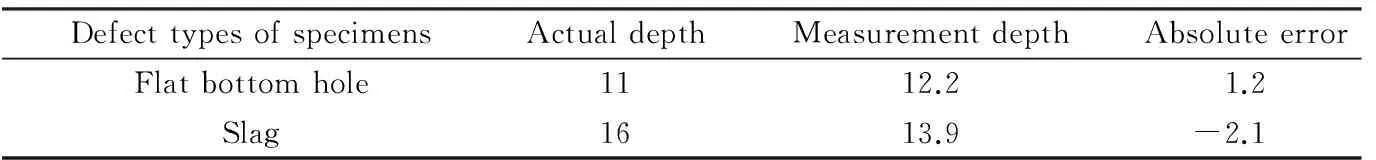

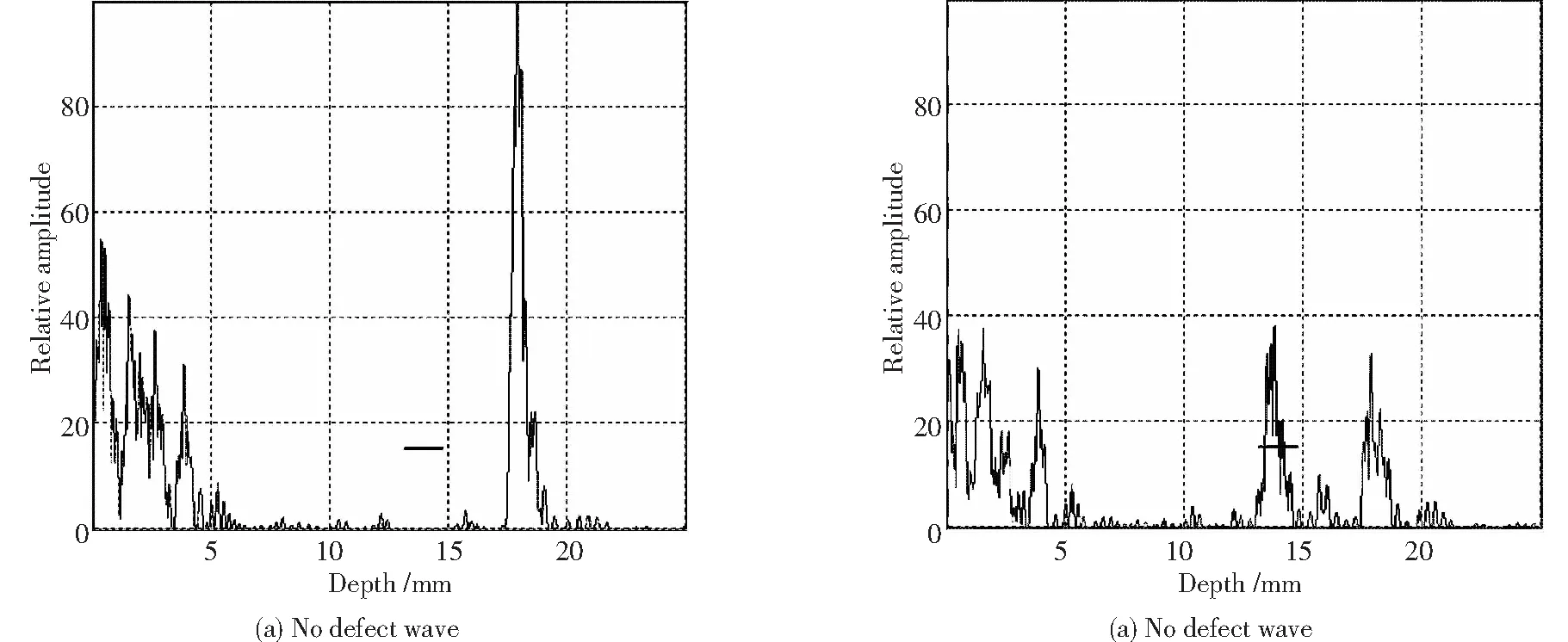

按照图4方法对制备的PE试样进行超声测试实验,实验通过对无缺陷处和有缺陷处的检测信号对比,确定超声检测对PE管焊接接头缺陷的有效性,平底孔试样的测试结果如图5所示,夹渣试样的测试结果如图6所示。从图中可以发现无论是平底孔还是夹渣,都有明显的反射信号,而且底波都衰减很大,只是在反射特性上,平底孔反射更为尖锐,而由于夹渣表面不平整且有一定长度,反射信号出现多个波峰,宽度加宽。表1中列出了两种缺陷定位结果以及误差,表中数据为3次测量结果的平均值,通过折射角和探头前沿距离可以计算出缺陷距离探头前端的距离都在焊缝区域内。

表1 试样超声检测结果及误差

实验测试结果表明,两类缺陷都能够有明显反射信号,说明超声检测方法对PE管焊接接头检测是有效的。但是检测存在一定误差,一方面可能是由于缺陷加工本身存在一定误差,特别是夹渣,是在焊接前放置在焊缝中,经过焊接加工可能出现一些位置偏差;另外一方面,可能是人为检测定标和测量过程中出现的误差,但是对于宏观缺陷的无损检测,这个误差还是可以接受的。

图5 平底孔试样检测波形图

图6 夹渣试样检测波形图

4 结论

1)通过对超声脉冲反射法原理和超声倾斜入射角度分析,根据PE管焊接接头结构和材料中超声传播特点,选用2 MHz纵波斜入射方式对试样进行超声检测,衰减系数约为0.633 dB/mm,实际K值约为0.94。

2)通过常规超声斜探头分别对含平底孔和夹渣缺陷的PE管热熔焊缝试样进行实验测试,测试结果表明超声检测方法可以有效对缺陷定位,定位误差约为1~2 mm,能够满足工程检测定位要求。

3)由于超声波近场区较大,且仍没有相应对比试块,所以对于缺陷的定量还很难实现,要实现PE管热熔焊缝检测工程化应用还需要进一步设计对比试块,实现缺陷准确定量的方法。

[1] 姜振世,孙东喜,徐彦丰. 聚乙烯压力管道的质量控制[J]. 燃气技术,2005(5):19-21.

[2] Lai H S, Tun N N, Kil S H, et al. Effect of defects on the burst failure of butt fusion welded polyethylene pipes[J]. Journal of Mechanical Science and Technology,2016,30(5):1973-1981.

[3] Crawford S L, Doctor S R, Cinson A D, et al. Preliminary assessment of NDE methods on inspection of HDPE butt fusion piping joints for lack of fusion HDPE[C]. Proceedings of The ASME Pressure Vessels And Piping Conference,2010:219-224.

[4] 徐家怡,王丽. 聚乙烯管道焊接接头的超声波检测[J]. 煤气与热力,2011,31(12):29-31.

[5] 龙盛蓉,于润桥,马娟. PE 管对接焊缝超声波检测信号特征量提取与分析[J]. 无损检测,2009,31(6):442-444.

[6] 董瑞琴,李泽,何喜. 发动机盘、环件超声波C-扫描检测中的底波监控方法[J]. 无损检测,2014,36(3):55-57.

[7] 张维国,张利君,乔日东,等. 不同压力下机械结合面对超声波反射信号的影响[J]. 无损检测,2011,33(5):51-53.

[8] 孙凤梅,许永昌,夏奇,等. SDS-6500R高频超声C扫描水浸探伤技术及应用[J]. 无损检测,2011,33(7):60-62.

[9] 陈娥,谢晓慧. ROT250超声波探伤机检测钢管缺陷图形分析[J]. 包钢科技,2009,35(增):26-29.

[10] 胡婷萍. 大厚度电子束焊缝的超声检测及缺陷散射信号的研究[D]. 南昌:南昌航空大学,2010:1-20.

[11] 富阳. 聚乙烯(PE)管纵波单斜探头超声波检测[J]. 中国特种设备安全,2011,27(9):24-27.

[12] 梁永麟. 基于小波分析的超声检测信号处理研究[D]. 广州:华南理工大学,2012:1-16.

Research on Ultrasonic Testing Method for PE Pipe Hot Melt Butt Weld Seam

WANG Hai-tao1,WU Qiong2,KANG Zheng-liang3,XU Kai-hui3,LONG Sheng-rong2,LI Qiu-feng2

(1.JiangxiConstructionEngineeringtheSecondConstructionCo.,Ltd.,Nanchang330001,China;2.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China;3.Group94829ofPLA,Nanchang330201,China)

PE pipe as the gas transportation pipeline has been more and more widely used, but the internal quality of PE pipe heat of fusion welded butt joints still did not find reliable NDT methods. Ultrasonic detection method to detect the welding joint is presented, the first the principle of ultrasonic detection is analyzed, and then PE pipe welded joint specimens with the defects are designed and prepared, and through the establishment of experimental system, testing parameters are selected and calibrated, 2 MHz longitudinal wave is selected to detect the specimens, the attenuation coefficient is about 0.633 dB/mm, the actualKvalue is about 0.94, test results show that great detection sensitivity can be achieved by adopting ultrasonic longitudinal wave tilt incident joint internal defect of the welding, and defect position can be obtained, the error is about 1~2 mm, which can meet the engineering needs, but the quantification of defects also need to do further research.

PE pipe; ultrasonic testing; butt weld seam

2016年6月1日

2016年7月28日

国家自然科学基金(11264032);国家质检总局科技计划项目(2013zjjz180);航空科学基金(2014ZD56007)。

王海涛(1986年-),男,硕士研究生,主要从事建筑结构监测、管道质量评价等方面的研究。

TB52

A

10.3969/j.issn.1673-6214.2016.04.001

1673-6214(2016)04-0203-05