某电厂300 MW机组锅炉给水泵振动原因分析及处理

仉国明

(大唐武安发电有限公司,河北 邯郸 056300)

某电厂300 MW机组锅炉给水泵振动原因分析及处理

仉国明

(大唐武安发电有限公司,河北 邯郸 056300)

针对某电厂300 MW机组多台锅炉给水泵组的振动超标问题,分析轴承振动超标的现象和特征,并结合给水泵芯包解体检查情况,认为导叶内水力激振、诱导轮叶片断裂和转子动平衡不合格是引起给水泵振动的原因,提出处理措施,解决了给水泵振动超标问题。

锅炉给水泵;给水泵芯包;振动;导叶;水力激振;诱导轮;动平衡

河北某电厂9、10号机组为2台东汽300MW供热凝汽式汽轮发电机组,单机配备2台50%B-MCR汽动给水泵组运行,1台50%B-MCR电动给水泵备用。汽动给水泵型号300QTSBⅡ-JA,结构形式为卧式、离心、多级节段、双壳体全抽芯结构,进出、口及抽头接口均垂直向下布置,电动给水泵型号300TSBⅡ-JB,其结构形式与汽动给水泵基本相同,区别在于进出口及抽头接口均垂直向上布置,厂家设计2种泵型芯包完全一致,可以互换。该型锅炉给水泵芯包共5级叶轮,并采用诱导轮技术,诱导轮安装在首级叶轮之前,提高首级叶轮入口压力,降低泵的必须汽蚀余量,给水泵前可不设前置泵。该电厂给水系统现场布置为汽动给水泵有前置泵,电动给水泵无前置泵。

1 给水泵振动情况

该厂9、10号机组分别于2010年1月、5月投产,在168 h试运及投产初期,6台给水泵发生多起振动超标被迫停泵故障。

2010年1月9号机组168 h试运期间,电动给水泵在转速4 300 r/min左右出现振动超标问题,两侧轴承最大振动值水平方向0.07 mm,因该泵为第1台投运,首先从给水泵外部着手进行了细致的排查,包括:泵基础、地脚螺栓紧固情况、给水泵流量、进出口压力变化、再循环状态、管道支吊架、润滑油温、各轴瓦瓦温、机械密封冷却水温和冷却水量、联轴器对中情况等进行了逐一检查,均未发现异常,排除给水泵外部条件引起的振动超标[1]。

2010年3月2日7∶45,9号机1号汽动给水泵两侧轴承水平振动突增至0.10 mm,此时转速为4 750 r/min,倒换为电动给水泵运行,检查1号汽动给水泵轴承、复测对轮中心均正常,将泵备用;3月4日21∶30,由于2号汽动给水泵掉闸,1号汽动给水泵联启,当转速升至2 880 r/min时,轴承最大振动升至0.13 mm,遂将1号汽动给水泵打闸,抽芯包检查发现诱导轮叶片断裂掉块,长度约150 mm,更换诱导轮。

2010年5月11日,10号机电动给水泵前后轴承振动突然增大,后轴承振动最大达到0.20 mm,之后随泵转速升降,两轴承振动值维持在0.045~0.10 mm,168 h试运完毕后,对电动给水泵抽芯包发现诱导轮叶片断裂掉块,长度约170 mm,更换诱导轮。

2010年5月13日1∶30,10号机1号汽动给水泵3号、4号轴承垂直振动突然增大,由0.007 mm突增至0.112 mm,对应的转速为4 939 r/min,随即开启电动给水泵运行,168 h试运完毕后,对1号汽动给水泵抽芯包检查发现诱导轮叶片断裂掉块,更换诱导轮。

2010年6月17日9∶30左右,10号机1号汽动给水泵4号轴承垂直振动超标为0.05~0.08 mm,其他轴承、其它方向振动数值均正常,对应转速为4 770~4 910 r/min,通过查阅运行数据和现场实际测量发现,该给水泵转速在小于4 770 r/min时振动数值均合格,在0.016~0.048 mm,并随着转速的升高而增大,当给水泵转速达到4 770 r/min 时,4号轴承垂直振动值为0.05~0.053 mm,当给水泵转速达到4 830 r/min时,振动达0.06 mm,当转速升至4 870 r/min时,振动增加至0.07 mm,当达到168 h后运行中最高转速4 910 r/min时,振动值为0.08 mm;7月12日5∶45,1号汽动给水泵4号轴承振动0.12 mm;7月13日10∶30,开启电动给水泵,检查1号汽动给水泵轴承、复测对轮中心均正常;7月19日该泵芯包进行返厂检修,诱导轮无异常,叶轮晃度超标导致转子动平衡不合格。通过修复叶轮,将转子晃度和动平衡调整至标准内,同时改造去掉诱导轮。

2010年6月28日4∶45,9号机1号汽动给水泵4号轴承垂直振动突然增大至0.10 mm,随着给水泵转速升高,振动不断增大,转速为4 236 r/min时,3号、4号轴承水平振动达0.10 mm;转速升至4 363 r/min时,两轴承水平振动达到0.13 mm;转速升至4 460 r/min,两轴承水平振动高达0.19 mm,并有继续升高趋势,遂将9号机1号汽动给水泵倒为电动给水泵运行,抽芯包检查发现诱导轮叶片断裂掉块,严重损坏,改造去掉诱导轮。

2010年7月13日3∶40,9号机组2号汽动给水泵3号、4号轴承垂直振动由0.025 mm突增至0.15 mm,立即倒换为电动给水泵运行,抽芯包检查发现诱导轮损坏掉块,改造去掉诱导轮。

2 振动原因分析

现场每1台给水泵出现振动异常后,都会根据锅炉给水泵振动常见原因进行排查,首先检查排除引起给水泵振动的外部因素,最终确定给水泵内部存在缺陷。给水泵芯包返厂后,解体检查轴瓦无异常磨损,转子与壳体动静部件无碰摩痕迹,多数存在诱导轮断裂缺陷。通过对上述多台次给水泵振动情况对比及芯包返厂解体检修情况综合分析,导致该电厂给水泵频繁发生振动超标的主要原因如下。

a. 某一转速范围内的振动增大原因为水力激振。9号机电动给水泵是第1台投运的给水泵,与其余5台给水泵同一批次,因此将10号机尚未安装的电动给水泵返厂检查,经厂家设计部门试验分析在4 000 r/min以上某一转速区间内的振动超标原因,并非转子刚性不足导致存在临界转速,而是由于水流经过叶轮流道后进入中段内的导叶产生水力冲击,当水力冲击的激振频率与转子或泵壳的固有频率接近时,便会产生共振。通过对泵内各级导叶流道进行分析,发现泵内流体从叶轮流出后在导叶内流动时,在圆周方向上并不均匀,在大流量、高压力的工况下,水力流动不均衡必然产生较强的水力激振,当泵转速达到某一范围时,水力激振引发共振,导致泵振动增大[2]。

b. 振动突增原因为诱导轮叶片断裂导致的转子质量不平衡。诱导轮为轴流式叶轮,即使在发生汽蚀时,性能也不会突然下降,而且诱导轮本身的结构设计使其具有更好的抗汽蚀性能。但在该电厂的实际使用中,给水泵诱导轮叶片断裂几乎是该型给水泵的共性缺陷,通过对诱导轮的工况条件和叶片断裂形貌特征进行分析,发现诱导轮的设计叶片厚度、入口型线与水力特性不能完全匹配,导致诱导轮进口处易发生汽蚀,因汽蚀而产生的复杂非定常流动引发压力脉动,与诱导轮叶片的固有频率接近或成一定的比例关系时产生共振,最终叶片疲劳断裂[3]。诱导轮叶片断裂位置均处于进口边缘较薄部位。

c. 转子动平衡不合格。2010年6月17日,10号机1号汽动给水泵返修后初次投运便出现振动超标,且振动值随着转速升高而增大,坚持运行一个月后将芯包返厂解体检查,经测量发现该泵转子第4级、第6级叶轮晃度超标(第4级叶轮晃度0.14 mm、第6级0.18 mm,标准≤0.05 mm),转子残余不平衡量达1 050 g·mm,大于该转子许用不平衡量799 g·mm,振动超标原因为转子动平衡不合格。

3 处理措施及效果

根据上述不同振动原因,制定针对性的处理措施,并利用机组临停和检修机会对每台给水泵芯包进行检修和改进。

a. 改善流体在导叶中的水力特性。针对给水泵在某一转速范围内的轴承振动增大问题,经厂家设计部门分析确定对泵的设计进行更改,将部分导叶在圆周方向旋转一定角度,即:二级中段、六级中段上的导叶固定销孔在原位置逆时针旋转15°,三级中段、五级中段上的导叶固定销孔在原位置顺时针旋转15°,经更改后各导叶流道位置依次错开60°,保证流体在导叶中流动的均匀性,有效改善导叶内的异常水力激振,对每台给水泵芯包返厂时均按照更改设计实施,振动消除。

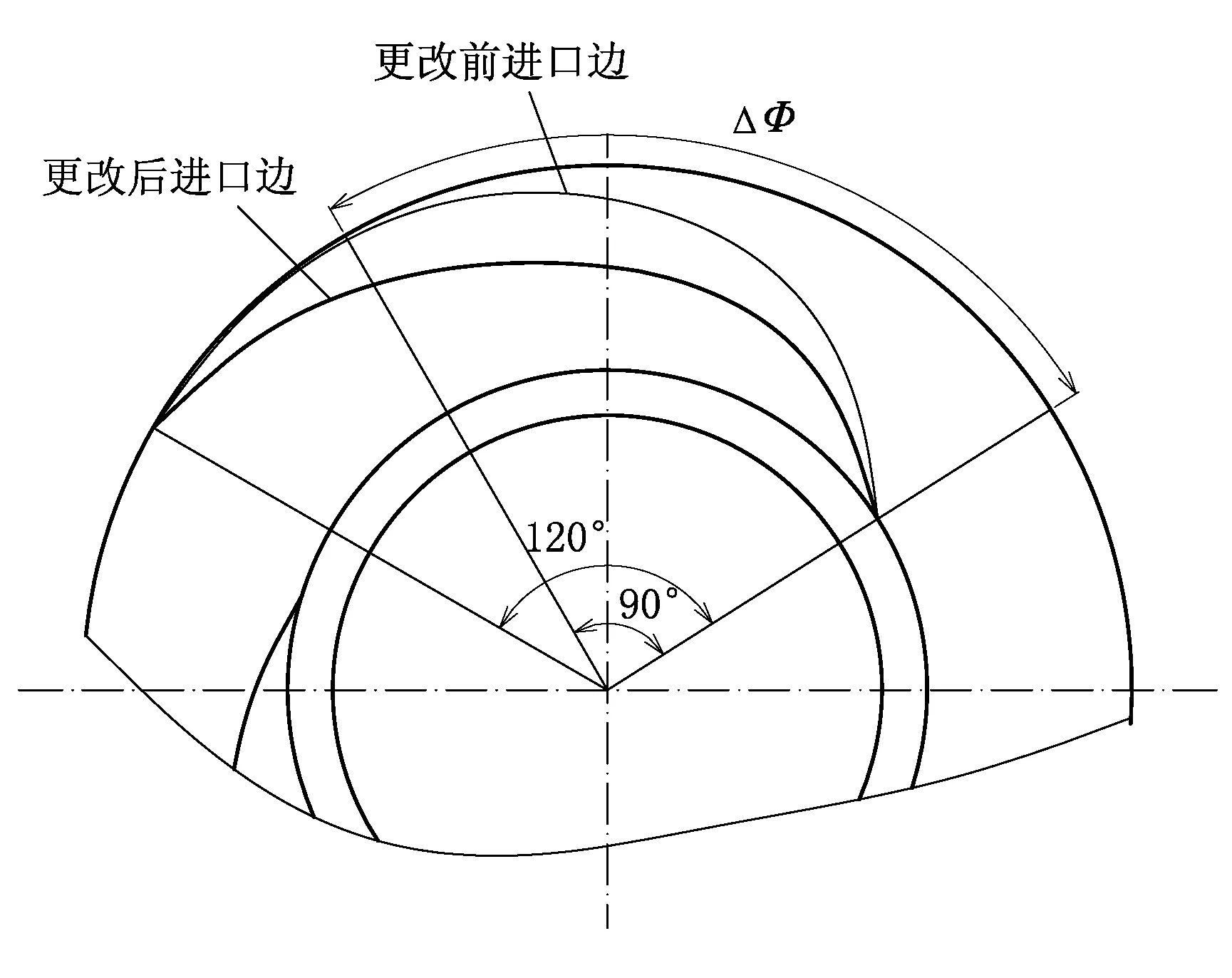

b. 改进诱导轮。原诱导轮重新设计改进为加强型诱导轮,优化诱导轮入口型线,加大进口边后掠角 ,由90°增加到120°(见图1),使叶片进口后掠部位延长,高度降低,改变诱导轮入口的液体流动,提高汽蚀性能,改善给水泵首级叶轮入口条件[4];对诱导轮叶片整体加厚,改善铸造工艺和热处理工艺,加大叶片与轮毂结合处的圆角,减小应力集中,提高诱导轮结构强度,经无损探伤合格的诱导轮方可使用。先后对2台电动给水泵更换加强型诱导轮,使用效果良好。对4台汽动给水泵,去除诱导轮,用相应的轴套代替。厂家初期设计汽动给水泵安装诱导轮,目的是使得300 MW机组电动给水泵和汽动给水泵芯包完全相同,以保证2种泵芯包的互换性。由于电动给水泵没有前置泵,在该泵的设计中为降低泵的必须汽蚀余量NPSHr,保证不发生汽蚀,在首级叶轮前设计了诱导轮增压,诱导轮的设计扬程28 m,加上除氧器高度25 m,才可以满足抗汽蚀要求。汽动给水泵设有前置泵,前置泵扬程82 m,远远超过诱导轮扬程,因此汽动给水泵取消诱导轮也能满足必须汽蚀余量要求,同时不会对泵的流量、扬程产生不利影响,还可降低汽动给水泵缺陷发生几率。

图1 诱导轮进口型线优化

先对9号机1号汽动给水泵去除诱导轮,运行一段时间,监测压力、流量等参数无变化,陆续对其他3台汽动给水泵去除诱导轮。

c. 提高检修工艺质量。给水泵芯包检修中,严格按照检修工艺要求执行。重点检测转子小装后各主要部位的晃度值、瓢偏值,检验、校正转子静平衡和动平衡,分别按照GB/T9239.1~2-2006《机械振动恒态(刚性)转子平衡品质要求》G6.3级和G2.5级精度进行[5]。芯包组装时各轴瓦间隙、转子抬量、转子窜量和平衡装置间隙等动静间隙调整合格,减少装配误差,确保检修工艺质量。

经过采取一系列的处理措施后,该电厂6台锅炉给水泵运行状态良好,解决了泵振动超标问题。

4 结束语

根据该电厂多台锅炉给水泵运行中发生的振动缺陷情况,逐步分析排查引起振动的因素,并结合给水泵芯包解体检查情况,最终确定振动的真正原因,导叶内水力激振、诱导轮叶片断裂和转子动平衡不合格。通过实施针对性的处理措施,解决了给水泵振动超标问题,保证了机组安全稳定运行。

[1] 王德坚,张 磊,满菁华,等.汽轮机设备检修[M].北京:中国电力出版社,2012.

[2] 李宏乔,杨 光.节段式高速锅炉给水泵振动原因分析及消除措施[J].水泵技术,2011(6):44-46.

[3] 刘华威,杨桂杰.锅炉给水泵诱导轮失效原因分析及改进[J].水泵技术,2012(3):44-46.

[4] 袁寿其,施卫东,刘厚林,等.泵理论与技术[M].北京:机械工业出版社,2014.

[5] 牟法海,王文营,张林茂,等. 给水泵振动的动平衡处理[J].河北电力技术,2008,27(2):11-12.

本文责任编辑:杨秀敏

Analysis and Treatment for Vibration of Boiler Feed Pump in Some Power Plant 300 MW Turbine

Zhang Guoming

(Datang Wuan Power Generation Co., Ltd.Handan 056300,China)

In view of the problem of excessive vibration of the feed pump unit of 300 MW turbine in a power plant,the phenomenon and characteristics of excessive vibration of bearing are analyzed,and combined with the disintegration of the feed pump cartridge inspection,it is considered that hydraulic exciting vibration in diffuser,blade fracture of the inducer and dynamic balancing of the rotor is not qualified are the causes of vibration of the feed pump, the targeted treatment measures are proposed, to solve the problem of excessive vibration of the feed pump.

boiler feed pump;feed pump cartridge;vibration;diffuser;hydraulic exciting vibration;inducer;dynamic balancing

2016-05-09

仉国明(1980-),男,工程师,主要从事汽轮机设备检修工作。

TK268

B

1001-9898(2016)05-0058-03