轮胎低温耐久性能试验台架研究

武文超,周 伟,曹 勇,濮龙锋

(1.泛亚汽车技术中心有限公司,上海 201201; 2.苏州旭博检测服务有限公司,苏州 205101)

斯特林制冷机可靠性实验平台的建立

轮胎低温耐久性能试验台架研究

武文超1,周 伟1,曹 勇1,濮龙锋2

(1.泛亚汽车技术中心有限公司,上海 201201; 2.苏州旭博检测服务有限公司,苏州 205101)

针对轮胎冬季耐久试验中低温开裂现象和耐久试验的环境限制,设计开发一套模拟整车状态下轮胎低温运行状态的试验台架。该台架系统包括低温环境仓,低温控制系统,执行机构和控制机构四部分。根据冬季黑河实际道路试验确定台架试验的试验车速、环境温度、运行载荷、定位角度、运行周期以及运行里程。通过对比试验和验证试验结果显示:当失效率为10 %时(即轮胎B10寿命),试验台误差在10 %以内,验证了新开发试验台的有效性,为考核同类型轮胎低温性能提供了有效途径。

低温开裂;试验台架;轮胎低温性能;失效率

引言

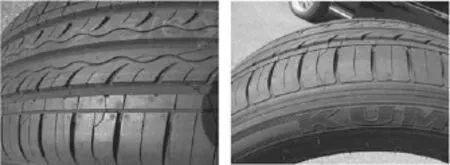

汽车轮胎的疲劳耐久性直接关系到汽车行驶的安全性及可靠性。轮胎主要由胶料制成,具有在低温时易玻璃化,硬度变高,易脆的特性,使得轮胎在长时间的行驶过程中容易发生轮胎开裂现象,造成轮胎疲劳失效,可能出现轮胎漏气和爆胎,严重影响车辆行车安全。在本公司的整车冬季耐久试验中,验证出多个车型上具有轮胎开裂问题,如图1所示。

图1 冬季耐久试验中轮胎开裂失效图

在1980年,Davis J B等人研究获取轮胎在冬季雪地上牵引力及制动距离信息的方法,比较不同轮胎的数据并指导轮胎设计[1]。目前,轮胎的低温性能试验主要在汽车试验场或轮胎试验场进行, 何毫明等通过室外实车道路耐久试验验证了新开发的205/65R15 SW601 和195/65R15 SW602 两款冬季轮胎满足冬季轮胎要求[2]。Martin D P等人利用轮胎试车场研究了冬季路面上不同轮胎的制动性能试验[3]。张新军等人根据粘弹谱仪所测损耗因子一温度曲线确定的特性温度与脆性温度相比较,发现损耗因子一温度曲线在玻璃化温度以下的拐点处两切线交点对应温度与脆性温度高度吻合,可以用来表征胎面胶的耐低温性能[4]。

目前大多的文献关注的是轮胎的低温制动及操稳性能。对于轮胎低温耐久性能关注较少。汽车轮胎低温耐久性能测试主要依靠整车冬季耐久试验,缺乏必要的低温耐久台架试验。同时由于冬季耐久试验每年只能在特定的地点很短一段时间进行,对于某些没赶上冬季耐久试验的轮胎,需要再等一年后再进行试验验证,时间周期较长,满足不了当前大量轮胎项目的开发和验证,也不符合本公司对认证试验的流程。同时其验证成本也相对较高。为了确保新开发的轮胎在冬季耐久试验之前就完整确认其低温性能,确保轮胎在冬季耐久试验过程不出现开裂问题,因此我们设计开发了轮胎低温性能试验台架。

1 试验台架简介

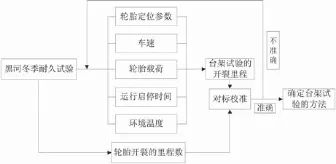

目前轮胎耐久试验设备发展比较迅速,可以分为转鼓式试验台、平带式试验台、平台式试验台以及试验拖车,其中转鼓式室内轮胎疲劳耐久试验台应用最为广泛。本试验台架结合现有转鼓试验台及实车道路试验结果,综合考虑轮胎定位参数、车速、轮胎载荷、运行时间、环境温度,开发出轮胎低温转鼓试验台架用于考核轮胎低温性能,见图2所示。

1.1 轮胎低温转鼓试验台

本轮胎低温转鼓试验台主要由转鼓箱、控制系统、低温环境箱、环境箱控制系统和调节机构五部分组成。本试验台利用转鼓箱模拟实际行车道路路面,利用环境箱模拟外界行驶温度环境,通过控制系统控制轮胎定位参数、转鼓转速即车速、轮胎载荷、运行启停时间、环境箱温度来模拟冬季实车的轮胎耐久试验。

1.2 试验台架各功能模块介绍

1.2.1 转鼓箱

转鼓箱由转鼓、升速箱、转鼓电机、飞轮组组成。其中转鼓表面粘贴有一定粗糙度的砂纸用来模拟轮胎行驶的实际路面,在转鼓电机的驱动作用下带动转鼓转动,通过转鼓与轮胎间的摩擦作用实现轮胎与转鼓间的同步旋转,此转鼓箱可实现试验对象转动速度最高达100 km/ h。为使轮胎与鼓面接触更接近实际,更好模拟车轮的实际行驶状态,采用宽550 mm、直径2 000 mm的大直径转鼓。

1.2.2 低温环境箱及温度控制系统

低温环境箱与转鼓箱相通,转鼓箱中的转鼓暴露在低温环境箱中以模拟实际冬季行驶道路环境。通过环境箱控制系统来设定和保持低温环境箱的温度,环境箱控制系统最低可设定至-50 ℃,可满足我国冬季道路用户环境温度。

1.2.3 控制系统

控制系统是整个试验台的核心,其主要用来控制车轮调节机构的角度、轮胎载荷以及运转启停,实现车轮定位、载荷加载、车轮行驶状态的调节。此外控制系统还能够监控试验运转里程,与实际道路试验里程进行对比。

1.2.4 车轮调节机构

车轮调节机构主要用于调节车轮的安装状态,保证车轮具有与实车状态下相同的前束角、外倾角,通过载荷加载装置使轮胎具有与实车状态下相同的承载。

图2 试验台架开发流程图

轮胎低温性能试验台的调节装置包含伺服电机、调节丝杠、导轨、前束角驱动装置、外倾角驱动装置、载荷驱动装置,如图3所示。根据实际试验条件下的轮胎状态,通过控制系统,在伺服电机的作用下通过前束角驱动装置和外倾角驱动装置分别调节车轮前束角和外倾角,实现与实车安装状态下相同的车轮前束角和外倾角。载荷驱动装置可沿导轨实现车轮的径向加载,实现车轮安装状态下相同载荷的加载。

1.2.4.1 前束角驱动装置和调节方式

为保证与实车道路试验状态下相同的车轮安装状态,需对其前束角进行调节。通过控制系统的控制指令控制驱动电机,前束角驱动装置在电机的驱动下以前束角调节轴承为中心进行旋转,达到调节轮胎在转鼓上的前束角的功能。前束角的调节范围为正负4度,精度可达到0.1°。

1.2.4.2 外倾角驱动装置和调节方式

与前束角调节方式相似,外倾角驱动装置在电机的驱动下以外倾角调节轴承为中心进行旋转,达到调节轮胎在转鼓上的外倾角的功能。外倾角的调节范围为正负4°,精度可达到0.1°。

1.2.4.3 载荷驱动装置

载荷加载装置根据实际车轮承受的载荷,调节加载装置预先加载沿车轮径向的载荷。载荷的加载是通过控制系统控制伺服电机,驱动调节机构沿导轨方向运动,实现对轮胎的加载,最大加载力可达8 000 N。

完成试验台架的搭建,还需对试验方法及参数进行确定,以验证其在试验条件下的有效性。

2 试验方法及参数的确定

试验方法的确定与轮胎的使用状态和环境相关。本试验台架主要验证轮胎的低温开裂问题,因此,此轮胎低温性能试验台架需与冬季耐试验对比并校准,使台架试验能真实有效反映冬季耐久路试中相应的结果。

初步确定试验方法为:试验轮胎以规定的载荷、前束角、外倾角在转鼓上以一定的速度运转规定的里程,并达到与冬季实车耐久试验一致的结果。因此,实验前需要确定进行台架试验的试验车速、环境温度、运行载荷、轮胎定位、轮胎启停间隔、运转里程。

2.1 轮胎运转速度

在相同载荷、轮胎充气压力、环境温度下,轮胎的疲劳耐久性与轮胎的运行里程有关[5],因此,室内轮胎低温耐久性能试验采用在一定车速下运行的里程与实际室外道路试验下的运行里程进行对比校准。以黑河冬季试验场各运行工况的平均车速作为室内转鼓箱内轮胎的运行速度,如下图4所示。将黑河冬季试验场的各种路况下的车速换算成总里程下的平均车速,为79.5 km/h,试验取80 km/h。

2.2 轮胎所处环境箱的温度

图3 车轮调节机构示意图

图4 黑河冬季试车场各运行工况

温度作为该试验最关键的参数,需覆盖试验条件下(黑河冬季温度)99 %的最低试验温度,并且保证轮胎在运转过程中胎面温度和黑河路试中胎面温度一致。图5为黑河出现最低温度月份的温度统计,可以发现试验温度需要低于-37 ℃才可以满足试验要求。考虑到轮胎运转一定时间后,胎面会有一定的温升,为使轮胎的胎面温度与黑河路试过程中轮胎的胎面温度一致,选择将低温箱的控制温度设为40 ℃[6]。

2.3 轮胎运行时的载荷

在相同试验条件下,载荷与轮胎耐久性呈负相关关系,随着载荷的增大,轮胎下沉量增加,能够促进轮胎低温开裂的进程。因此,在能够正确模拟轮胎失效形式的前提下,尽量选择较大载荷,加快试验进程,本台架试验选择车辆满载时轮胎的承载。

2.4 轮胎在转鼓上的定位角度

轮胎在转鼓上的定位角是为模拟轮胎在整车安装状态下的四轮定位角度。该角度对轮胎的各种性能影响较大,不同的四轮定位角度会导致不同的失效形式,本台架试验选用试验用车辆设计的四轮定位角度,包括前束角和外倾角。

在试验台架上,前束角定义为轮胎安装面和转鼓中心面在y轴上的夹角,即1.2.4.1中前束角调节轴承的旋转角度;外倾角定义为轮胎安装面和转鼓中心面在x轴上的夹角,即1.2.4.2中外倾角调节轴承的旋转角度,如图6所示。

2.5 轮胎运转起停间隔

依据试验经验可知稳态时(即轮胎运转时,速度、载荷、胎压、环境温度不变),轮胎表面温升是单因素的线性函数,且当轮胎稳定运转120 min左右,轮胎温度可达稳定状态[7]。

图5 黑河温度最低月份温度统计

冬季黑河轮胎耐久试验每个周期都需要彻底冷却,因此,在轮胎低温性能试验系统中也设置冷却周期,模拟实际轮胎耐久试验过程中的冷却工况。依据统计数据分析发现,为使轮胎胎面在环境仓中温度达到与黑河路试轮胎胎面温度一致所需时间为5.5 h,轮胎工作后胎面温度恢复至环境温度需约1 h。为保证试验效率以及试验结果的准确性,需使轮胎胎面温度在工作周期内与实际道路试验相近,在试验过程中使轮胎能够彻底冷却。因此,确定试验循环周期为8 h,其中包括试验运行时间6 h,静止冷却时间2 h,充分模拟黑河路试的关键因素,并真实有效的复现黑河实车道路试验的试验结果。

2.6 轮胎运转里程

为了验证该轮胎低温性能试验台架能够有效模拟轮胎黑河冬季耐久试验,要求台架试验中轮胎行驶里程与黑河冬季耐久试验相同。因此,在其他关键因素保持一致的前提下,将试验总里程确定为8 400 km,以保证台架试验和黑河路试里程一致。

3 台架有效性的验证

通过对比分析轮胎在冬季耐久路试中的试验结果和所开发的轮胎低温性能试验台架的试验结果,以验证所开发试验台的有效性。表1为路试和台架条件下的D轮胎失效里程。

图6 车轮定位坐标系

对D11轮胎在实际冬季耐久路试中的8条轮胎开裂的试验结果进行威布尔统计分析可以发现,在失效率为10 %时,该轮胎的低温耐久试验寿命为2 670 km,即B10=2 670 km。在台架上对8条同型号和配方的轮胎进行试验,对试验后的8条轮胎开裂的试验里程进行威布尔统计分析,在失效率为10 %时,该试验条件下的轮胎低温耐久试验寿命为2 479 km, 即B10=2 479 km,与路试的B10误差为7.5 %,符合模拟台架的要求,其威布尔累计失效概率-失效里程分布曲线如图7所示。

表1 路试和台架条件下的D11轮胎失效里程

图7 累计失效概率-失效里程分布曲线

采用相同的试验和统计计算方法,对SGM318轮胎进行了验证,与路试的B10误差为9.4 %,也符合模拟台架的要求,验证了该台架的有效性。

4 结论

1)通过对比SGM318、D11、D16等项目在黑河冬季耐久试验的试验结果与新开发的轮胎低温性能试验台架的试验结果,实车试验结果的B10与台架试验结果的B10误差小于10 %,验证了新开发的轮胎低温性能试验台架的有效性。

2)该轮胎低温性能试验台架的开发,为轮胎在短期内完成开发和验证起到了重要作用,提高了研发效率,缩短开发时间,节约成本。

3)基于台架的通用性和轮胎开裂问题的不可预见性,将对所有通用项目的轮胎都可以利用该台架进行考核和评估。

[1] Davis J B, Wild J R, John N W S.WINTER TIRE TESTING [J].Society of Automotive Engineers Preprint, 1980.

[2]何毫明, 叶李青, 张建军,等.冬季轮胎的开发及性能测试[J].轮胎工业, 2009(1):30-35.

[3] Martin D P, Schaefer G F.Tire-Road Friction in Winter Conditions for Accident Reconstruction[C].// International Congress & Exposition.1996.

[4]张新军,王京通.轮胎耐低温性能表征方法的探讨[J].轮胎工业, 2014(12):716-719.

[5]贺年茹.全球性轮胎标准GTS 2000简介[J].轮胎工业, 2000(7):396-399.

[6]李勇, 左曙光, 段向雷, 等.基于试验的轮胎温度场分布及影响因素分析[J].同济大学学报: 自然科学版, 2012, 40(8): 1249-1253.

[7]赵子亮, 王庆年, 李杰, 等.基于滚动状态轮胎温度场的稳态热分析[J].机械工程学报, 2001, 37(5): 30-34.

斯特林制冷机可靠性实验平台的建立

马学焕,王 昆,张宗峰,陈根重,赵 帅, 张爱红

(中国电子科技集团公司第十六研究所,安徽亿瑞深冷能源科技有限公司,合肥 230088)

摘要:介绍了一种专门用于斯特林制冷机可靠性实验的平台系统。该平台能够记录斯特林制冷机运行中的包括环境模拟温度、冷指腔体真空度、制冷温度、制冷功率、运行时间等在内的各种试验参数,这些参数可以在操作界面上以图形、表格、文档等形式显示、存储和打印。是一个集测试、真空、环境模拟等技术于一体一的综合性试验系统。

关键词:斯特林制冷机;环境试验箱;可靠性实验;真空

Abstract:A reliability test system for Stirling cryocooler is introduced in this paper.The large number of test parameters such as simulating environmental temperature, cold head Dewar vacuum, achieved lowest temperature, and cooling time can be recorded in the industrial computer.These parameters can be displayed, stored, and exported in the form of chart, table and document.It is a comprehensive advanced reliability test system integrated measurement, vacuum, and environmental simulation.

Key words:Stirling cryocooler; environment test chamber; reliability test; vacuum

引言

1)建立可靠性实验平台的目的

斯特林制冷机在完成装配调试后要进行常温可靠性运行实验和模拟工作环境温度的可靠性运行实验,以达到加速寿命验证和长寿命可靠性检测的目的。

2)实验平台要实现的功能

实验平台要实现的功能包括一下内容:①检测制冷机驱动控制器的输入输出的动态参数;②检测制冷机的输入功率;③检测制冷机的降温时间;④检测制冷机的制冷温度;⑤检测制冷机的制冷功率;⑥制冷机机壳温度检测;⑦保障冷指气缸的高真空状态;⑧检测冷指气缸的真空度;⑨高低温环境模拟以及高低温快速变温循环;⑩UPS电源;各项参数的采集、处理、存储和输出。

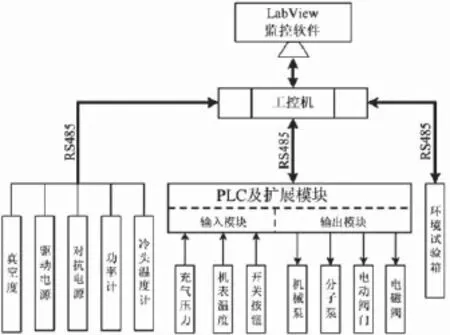

3)实验平台的组成

实验平台由真空获得与保持系统、高低温(快变)环境模拟提供系统、交流和直流电源系统、参数采集及处理系统、操作与控制系统、UPS电源、台架结构等组成。实验工位共有12个和6套检测仪表,其中常温实验工位6个,高低温环境模拟工位6个且与常温工位共用检测仪表。

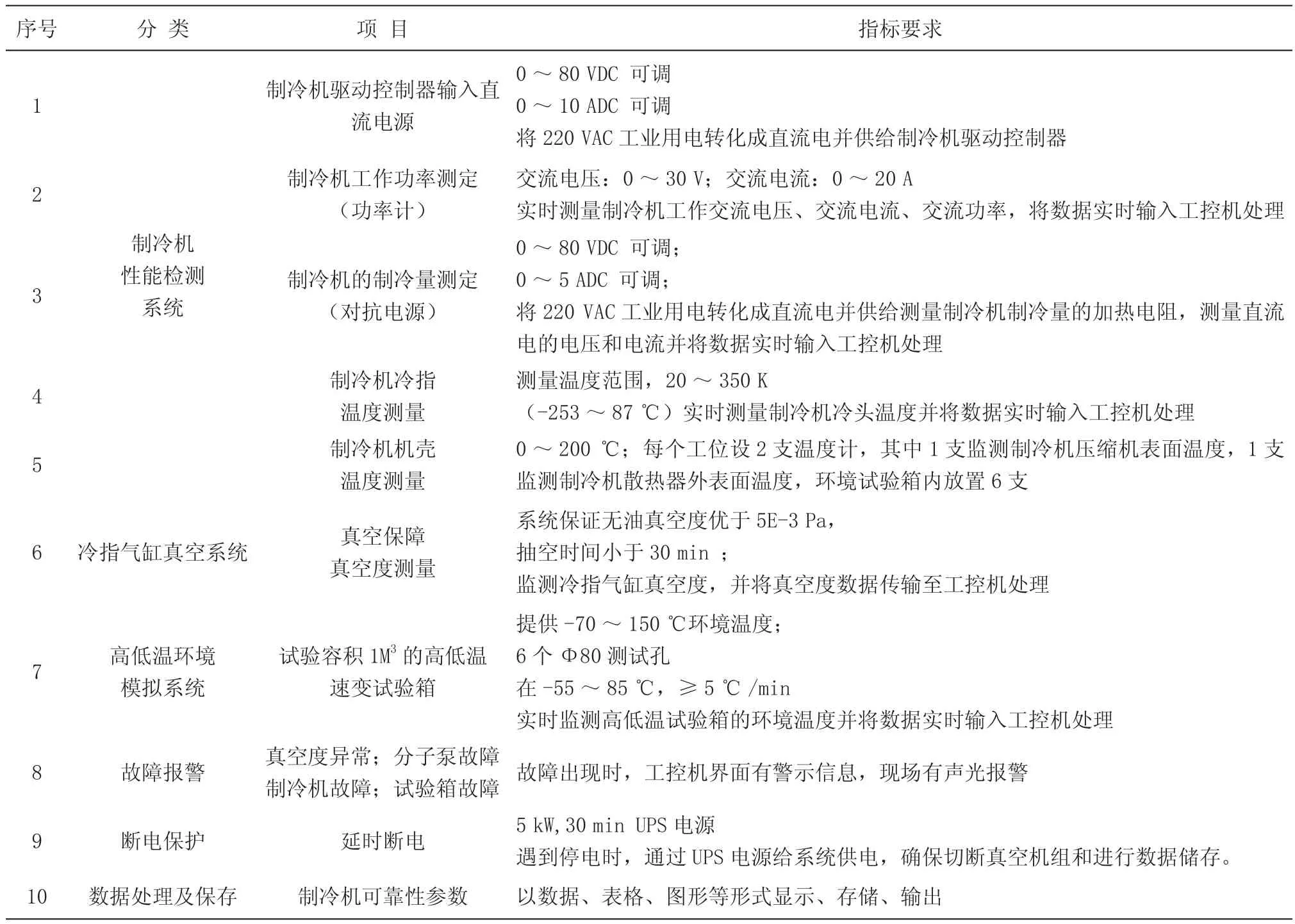

1 可靠性实验平台的指标要求(见表1)

2 总体结构布局设计

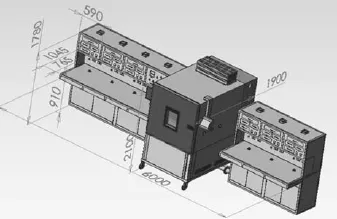

根据指标要求,每个工位都要有大功率直流供电电源、制冷量测量用对抗电源、功率计、低温温度测量仪表、机壳温度测量仪表以及真空阀门等仪器和操作阀件,且每个工位的仪表测试线和真空管道都有可能连接到高低温快变试验箱中,如果六个工位顺序排列将造成个别工位的测量接线以及真空管道过长,不方便实验人员的操作,因此六个工位采取三个工位为一组,分别置于高低温快变试验箱的左右两侧的布局方式。真空管道系统布置于台架下方,且从高低温快变试验箱的底板下穿过。总体布局示意图如图1所示。

表1 可靠性实验平台的指标要求

3 实验平台的高低温快变试验箱的结构设计

在前述总体布局设计中,试验箱在中间位置,为方便操作以及连接管道和线缆的方便,试验箱的测试孔开在左右两侧,每侧设计三个直径80 mm的测试孔以便满足两侧工位仪表的接线盒真空管道的连接。如此,试验箱的箱门设计成前置平开式,控制柜和制冷机组均置于试验空间的后侧。操作屏设计成摇臂悬挂式置于箱体的一侧便于在连接真空管道时不互相干扰。

图1 实验平台总体示意图

试验箱的有效空间尺寸为1 000×1 000×1 000(mm),箱体底架下底面距离地面要保证300 mm的空间,留做真空管道的过道。为保证实验人员的可操作性,试验空间不能距离地面过高,因此,制冷机组就只能后置而不能置于试验空间的下部底架中。

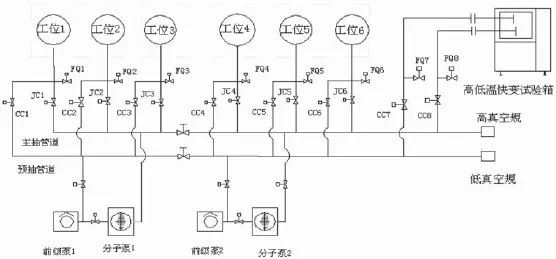

图2 实验平台真空系统流程图

4 真空系统设计

4.1 真空系统配置设计

本真空系统要求无油,且真空度要求高于5E-3Pa,故选择干泵和分子泵组合泵组来实现系统对真空度的要求(计算从略)。管道系统开始工作时处于常压状态,此时启动干泵工作,实现系统管道的低真空抽空任务。当管道中气压达到一定的真空度时,启动分子泵继续抽空从而实现高真空的目标。低真空管道和高真空管道分别连接到各个工位,且每种管道上都设置真空阀门用于低真空和高真空抽气转换过程的切换和锁定。每一个工位的冷指真空腔体设置一个放气阀用于工位真空腔体的压力恢复。在低真空管道上安装真空压力变送器,在高真空管道上安装真空复合规,配合主控面板上的真空计和控制系统实现真空系统的控制和显示。

4.2 真空系统的流程设计

真空系统的流程图如图2所示。

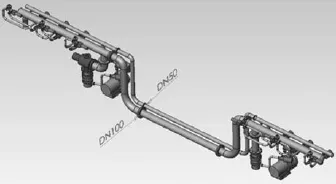

4.3 真空管道系统示意图(如图3、4所示)

5 控制系统的工位面板和主控制面板的设计

图3 真空管道系统示意图

图4 真空管道系统示意图

5.1 工位面板

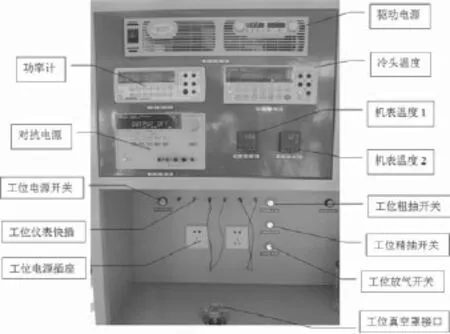

每个工位分上下两部分,上部面板为仪器仪表,下部面板为工位操作阀扭等配置。上部面板配置本工位的驱动电源、低温冷头温度计、对抗电源、功率计、机壳温度显示仪表。驱动电源和机壳温度输入端子从快插接入,其他设备的输入端子从仪表前面板直接接入。下部面板配置两个五孔插座、测试工位电源、工位抽空开关、工位放气开关,快插端子。测试台面预留一个KF16抽空接口,如图5所示。

5.2 主控制面板

其上有总电源开关、分子泵控制器,干泵1和2、分子泵1和2的启停按钮以及故障报警指示灯,如图6所示。

6 控制系统的数据采集与处理

1)机表温度:通过数显温度采集仪传给PLC,再通过PLC传输给工控机,数显温度采集仪放置在面板上,传感器为PT100。

2)驱动电源、对抗电源、功率计、冷头温度计、高低温试验箱、分子泵等通过通信的方式和工控机连接,可以把驱动电源电压和电流、对抗电源电压电流、功率计的电压电流和功率、冷头温度计温度值、高低温试验箱的试验温度等传输给工控机显示、储存、控制。

3)低真空和高真空的真空度通过PLC模拟量模块采集,并上传给工控机,工控机同步显示。

4)控制:在工控机上操作,通过PLC对电气部分(泵,阀门等)进行监控。

5)数据处理:相关数据通过Labview软件处理,可实现数值显示、图表显示、实时数据存储、历史数据查询等功能,方便拷贝和查看。

6)报警:故障报警在现场报警,工控机上同步显示。

控制系统流程图见图7。

7 结论

建立的斯特林制冷机可靠性实验平台实现了技术要求中的各项功能,解决了大容量数据的通信困难。实时数据在中央控制台可以用图形、表格或文档等方式进行查阅和导出, 为设计人员对制冷机进行寿命分析以及进行优化设计提供了详实的基础数据。

在平台的设计研制过程中有以下诸方面的创新:

1)高低温快变试验箱两侧设计了连接制冷机的真空管道;

2)高低温快变试验箱整体进行抬高设计,真空管道下穿试验箱;

图5 工位面板示意图

图6 主控面板示意图

图7 实验平台控制系统流程图

3)在中央工控机上可以操作、显示、存储试验箱的试验参数;

4)真空系统实现了每个工位能够独立进行抽空和压力恢复而不影响其他工位的试验工作;

Research on the Test Bench of Low Temperature Durability Performance for Tire

WU Wen-chao1, ZHOU Wei1, CAO Yong1, PU Long-feng2

(1.Pan Asia Technical Automotive Center, Shanghai 201201; 2.Suzhou Xubo Testing Service Co., Ltd., Suzhou 205101)

According to the cold cracking of tire in endurance test in winter, and the environmental limitation of the test, a test bench is designed for simulating tire’s working state of full vehicle in low temperature.There are four parts about the test bench system: low temperature environment chamber, low temperature control system, executive and control mechanism.The testing speed, environmental temperature, operation loads, orientation angle, operation cycles and operation miles is determined according to the winter actual road testing in Heihe.This test bench is verified by comparing roller testing results with actual road testing results.The results indicate that the error of roller testing is within 10 % when the failure rate is 10 %.This test bench provides an effective way to check the low-temperature performance of same type tire.

cold cracking; test bench; low-temperature performance of tire; failure rate

Development of Reliability Test System for Stirling Crycooler

MA Xue-huan, WANG Kun, ZHANG Zong-feng, CHEN Gen-zhong, ZHAO Shuai, ZHANG Ai-hong

(Anhui Yirui Cryogenic Energy Technology Co., Ltd., The 16th Institute of China Electronics Technology Group Corporation, Hefei 230043)

V467

A 文章编号:1004-7204(2016)05-0119-05

武文超(1979-),男,汉族,上海,本科,高级工程师。主要从事汽车试验技术研究。

B657.3 TB472 文献标识码:B

1004-7204(2016)05-0124-05